Hoofdoorzaakanalyse met behulp van de 5 waarom-methode

Zoals een andere Fiix-blogger onlangs zei:"Apparatuurstoring is geen enkele gebeurtenis, het is een proces." De waarheid is dat onderhoudsproblemen vaak worden veroorzaakt door een reeks technische problemen en processtoringen. Dit is de reden waarom de 5 waarom-methode bestaat en wordt gebruikt om een oorzaak-en-gevolg faalpad te identificeren als onderdeel van een grotere oorzaakanalyse.

Wat is Root Cause Analysis (RCA)?

Aangezien de 5 waarom-analyse slechts een onderdeel is van de analyse van de oorzaak (RCA), helpt het om eerst te definiëren wat RCA doorgaans inhoudt en wat het beoogt te bereiken. Asq.org's pagina getiteld "Wat is root cause analysis (RCA)?" definieert het als "een verzamelterm die een breed scala aan benaderingen, hulpmiddelen en technieken beschrijft die worden gebruikt om oorzaken van problemen aan het licht te brengen." Deze definitie is vrij breed, dus laten we het een beetje verfijnen.

Voor elk defect of defect aan de apparatuur dat zich voordoet, is er een duidelijk, zichtbaar probleem dat u laat weten dat er een defect of defect is opgetreden. U weet bijvoorbeeld dat er iets mis is met een apparaat als het materiaal produceert dat niet voldoet aan de specificaties. Maar dat is niet waar het oplossen van problemen begint en eindigt. Er waren waarschijnlijk veel kleine dingen die hebben bijgedragen aan de mislukking. Als je wilt voorkomen dat het probleem zich opnieuw voordoet, moet je dieper graven en het van alle kanten bekijken.

Hoe de kunst en wetenschap van het oplossen van problemen in onderhoud onder de knie te krijgen

Lees verder

Naast de 5 waarom's, zijn er andere RCA-analysemethoden die worden gebruikt in lean- en Six Sigma-productiestrategieën. In een lean manufacturing setting wordt gekeken naar de acht oorzaken van productieverspilling om te zien waar zich problemen voordoen en waar verbeteringen mogelijk zijn. In Six Sigma is de methode "definiëren, meten, analyseren, verbeteren en beheersen" (of DMAIC) bedoeld om statistische analyse te gebruiken om procesverbeteringen door te voeren waar dat nodig is.

Oorzaakanalyses worden meestal uitgevoerd door een multifunctioneel team, zodat het probleem echt vanuit zoveel mogelijk gezichtspunten kan worden begrepen.

Wat is de 5 Waarom-analyse?

Dit brengt ons bij het concept van de 5 waaroms. Aangezien de wortel van een probleem meestal meerdere facetten heeft en ergens onder het voor de hand liggende probleem ligt, is deze methode bedoeld om te vragen:"Waarom is dit gebeurd?" vele malen, op veel verschillende manieren, totdat een hoofdoorzaak duidelijk wordt. Door te vragen "Waarom?" herhaaldelijk filter je de symptomen eruit en ontdek je de kern van het probleem.

Neem bijvoorbeeld het scenario dat uw bedrijf een grote productbestelling mist wanneer een apparaat kapot gaat. U moet de oorzaak achterhalen om het onderliggende probleem op te lossen. Met behulp van de "5 waaroms"-methode beginnen we met de vraag waarom:

- Waarom faalde de apparatuur? Omdat het oververhit was.

- Waarom is het oververhit geraakt? Omdat de koelventilator het begaf.

- Waarom deed de koelventilator het niet? Omdat regelmatig onderhoud werd gemist.

- Waarom is de service gemist? Omdat we een papieren volgsysteem gebruiken en het viel door de kloven.

- Waarom hebben we geen geautomatiseerd preventief onderhoudssysteem? Omdat we weerstand hebben geboden aan het toepassen van nieuwe technologie.

Als we zojuist de beschadigde ventilator hebben vervangen, zou het probleem terugkeren. Het geheim is om te blijven vragen "Waarom?" terwijl de hoofdoorzaak nog steeds een verband heeft met het oorspronkelijke probleem. Dit raamwerk is een goede vuistregel, maar het kan zes of zeven iteraties kosten om bij de echte oorzaak te komen. De techniek begint meestal met een technisch probleem, maar wijst uiteindelijk op een procesfout. Zorg er daarom voor dat u het niet verandert in de "5 whos".

Stel de volgende vragen na elke "Waarom?" om te voorkomen dat u het verkeerde 'waarom'-pad bewandelt:

- Is er enig zichtbaar of meetbaar bewijs dat elke indicator de vaststelling van de oorzaak kan ondersteunen?

- Kunnen we een ander 'waarom' vragen en een meer plausibele oorzaak vinden?

- Kan iets anders dit probleem hebben veroorzaakt?

Download hier een sjabloon voor analyse van de oorzaak van 5 waaroms

Hoe u de verkeerde "waaroms" in uw analyse kunt vermijden

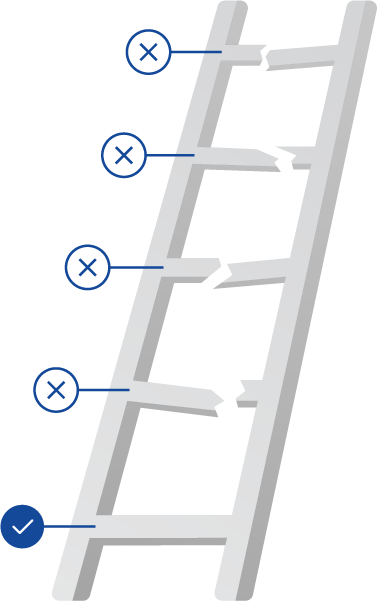

Hoewel een oefening met 5 waaroms een hoofdoorzaak zal blootleggen, is het belangrijk om niet alle aandacht op het laagste niveau te richten resultaat van uw analyse. Zie het zo:als je al je aandacht richt op het repareren van de laagste sport van een kapotte ladder, heb je nog steeds een defecte ladder. Doe een investering op elk niveau van de 'waarom'-hiërarchie, aangezien er in elke fase waarschijnlijk kleinere storingen waren die voortkwamen uit de hoofdoorzaak en aandacht vereisen.

Hoewel een oefening met 5 waaroms een hoofdoorzaak zal blootleggen, is het belangrijk om niet alle aandacht op het laagste niveau te richten resultaat van uw analyse. Zie het zo:als je al je aandacht richt op het repareren van de laagste sport van een kapotte ladder, heb je nog steeds een defecte ladder. Doe een investering op elk niveau van de 'waarom'-hiërarchie, aangezien er in elke fase waarschijnlijk kleinere storingen waren die voortkwamen uit de hoofdoorzaak en aandacht vereisen.

In het voorbeeld van de defecte ventilator die we hierboven gebruikten, zou u kunnen investeren in technische training voor uw onderhoudsteam; investeren in een preventief onderhoudsprogramma zodat servicemeldingen automatisch worden geactiveerd; service- en vervangingsschema's configureren volgens de aanbevelingen van de fabrikant; of installeer zelfs een trillingssensor op de ventilator om een storing te voorspellen. Na verloop van tijd zullen de continue incrementele investeringen en verbeteringen toenemen, waardoor de productiviteit van het onderhoudspersoneel wordt verbeterd en tijd wordt vrijgemaakt die voorheen verloren ging bij brandbestrijdingsstoringen.

Hoofdoorzaakanalyse voor onderhoud

In de context van onderhoud biedt het 5 waarom-framework een eenvoudige probleemoplossende techniek om tot de kern van een probleem te komen en te bepalen welke corrigerende maatregelen op lange termijn moeten worden genomen.

Het is zelfs een geweldige plek om te beginnen wanneer u probeert over te stappen van een reactieve naar een preventieve onderhoudsstrategie, omdat het het idee introduceert van systematische probleemoplossing zonder statistische analyse. Het kan handig zijn bij het aanpakken van eenvoudige problemen, maar biedt ook een goed startpunt voor complexe vraagstukken. Het belangrijkste is dat we ons blijven concentreren op het oplossen van echte problemen en voorkomen dat ze zich opnieuw voordoen, in plaats van symptomen te behandelen en de cyclus van storingen te laten voortduren.

Onderhoud en reparatie van apparatuur

- De voordelen van het gebruik van stelvoeten op machines

- Mesh huidige methode en analyse

- Gebruik van analyse van hoofdoorzaken in de productie

- De gevaren en valkuilen van root cause analysis

- Vodcast:5 Whys-tool voor probleemoplossing voor root cause analysis

- Vodcast:analyse van de hoofdoorzaak en het voorkomen van problemen

- Voormalige Intel-ingenieur deelt lessen over analyse van hoofdoorzaken

- Product op waarde-analysemethode om kostenreductie in productie te realiseren:het uitvoeringsproces

- Het belang van analyse van hoofdoorzaken

- De uitdaging van de 5S-methode voor de industrie 4.0

- Het belang van olieanalyse voor commerciële vrachtwagens