Bestand op componentniveau

Mijn vorige columns schetsten veelvoorkomende frustraties over planning en de waarde van planning. Ze gaven ook een algemene lijst van de belangrijkste principes die planning effectief maken. Deze column gaat verder met het ontleden van de principes van succesvolle planning door te onderzoeken hoe planners informatie moeten archiveren. (Dit is Principe 3 uit mijn "Handboek Onderhoudsplanning en Scheduling".)

Het management verlost eerst planners van het werken met veldploegen en van het besteden van al hun tijd aan het helpen van onderhanden werk, zodat ze zich kunnen concentreren op het plannen van toekomstig werk. Toekomstig werk is werk dat nog niet is begonnen of is toegewezen. Op dit punt stuiten planners op een nieuw probleem:welk niveau van apparatuur of systeem moeten gegevens van voltooid werk worden opgeslagen.

Stel je een condensaatpolijstmachine voor (Figuur 1).

Figuur 1. Condensaatpolijstmachine

Het zuivert water door anionen en kationen te verwijderen. Dit systeem heeft honderden verschillende apparaten. In dit scenario stelt u zich voor dat iemand een werkorder heeft geschreven op de anionregeneratieklep van de Unit 1 condensaatpolijstmachine. Een van de eerste acties van de planner om deze werkorder te plannen, is het historiebestand te controleren. Helaas moet de planner, met een fabriek die alleen werkorders per systeem archiveert (afbeelding 2 toont een bestand op systeemniveau voor de polijstmachine), honderden werkorders doorzoeken om er een paar op de betreffende klep te vinden. Dus de planner kan eerdere leerervaringen en feedback niet opnemen in het plan voor de huidige werkorder.

Figuur 2. Bestand op systeemniveau

Afbeelding 3. Bestand op componentniveau

Maar voor installaties die op componentniveau archiveren (Figuur 3), kan de planner gemakkelijk de twee of drie werkorders vinden die de afgelopen jaren op deze exacte klep zijn geschreven. Hij of zij kan eerdere faalwijzen zien, evenals gebruikte onderdelen en tijd die is besteed aan het verbeteren van het huidige taakplan.

Onderhoud werkt meestal op afzonderlijke apparaten, niet op hele systemen tegelijk. Zelfs systeemproblemen zijn meestal terug te voeren op individuele apparaten. Onderhoudsbestanden moeten dus op hetzelfde niveau worden gehouden.

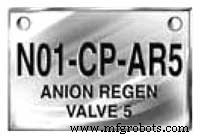

Bovendien moeten degenen die werkorders schrijven het onderdeelnummer vermelden om het onderhoud te vergemakkelijken. Met bekende onderdeelnummers aan het begin kunnen planners eenvoudig de juiste bestanden raadplegen of indien nodig aanmaken. Het hebben van tags op apparatuur helpt enorm bij deze inspanning. (Afbeelding 4 illustreert een typische tag die aan een klep is gehangen. Merk op dat het tagnummer van de component exact overeenkomt met het bestandsnummer van de component.)

Afbeelding 4. Apparatuurtag komt overeen met bestand

Zelfs een computersysteem moet zich aan dit principe houden. De computer in zijn apparatuurhiërarchie kan mensen in staat stellen om een werkorder te schrijven voor eenvoudigweg N01-CP, waardoor een archiveringsprobleem op systeemniveau ontstaat voor planners. Omdat veel fabrieken duizenden apparaten hebben, verdient het de voorkeur om een labelnummer te raadplegen dat aan de apparatuur hangt boven het doorgronden van computerhiërarchieën om de juiste apparatuur te selecteren.

Doc Palmer is de auteur van het 'Handboek voor onderhoudsplanning en -planning'. Hij is een CMRP en heeft bijna 25 jaar industriële ervaring als beoefenaar binnen de onderhoudsafdeling van een groot elektriciteitsbedrijf. Van 1990 tot en met 1994 was hij verantwoordelijk voor de revisie van de bestaande onderhoudsplanningsorganisatie. Het resulterende succes speelde een rol bij het uitbreiden van de planning naar alle vaartuigen en stations die eigendom waren van en geëxploiteerd werden door het nutsbedrijf.

Onderhoud en reparatie van apparatuur

- De opdrachtregelinterface

- De evolutie van industrieel onderhoud

- Het fenomeen 70/30

- Is het OK om het onderhoudsschema te doorbreken?

- PLM laten werken in de cloud

- De voordelen van reparatieservices voor laboratoriumapparatuur

- De standaardprocedure voor de inspectie van arbeidsmiddelen

- Werkuitrusting:is het tijd voor een upgrade?

- Het belang van routinematig onderhoud van apparatuur

- Waarom een onderhoudsworkflow voor apparatuur belangrijk is

- Hoe luchtfilters voor zware apparatuur werken