Sojamelk

Achtergrond

Sojamelk is een eiwitrijke, ijzerrijke melkachtige vloeistof die wordt geproduceerd door gemalen, gekookte sojabonen te persen. Romige witte sojamelk lijkt op koemelk, maar verschilt in feite op een aantal manieren van zijn zuiveltegenhanger. Het bevat niet alleen een hoger eiwit- en ijzergehalte, maar is ook cholesterolvrij, vetarm en natriumarm. Het is echter lager in calcium en moet worden verrijkt met calcium wanneer het wordt gegeven aan opgroeiende kinderen. Degenen die allergisch zijn voor koemelk of lactose niet kunnen verteren, de natuurlijke suiker in koemelk, vinden sojamelk licht verteerbaar omdat het lactosevrij is. Degenen die caloriebewust zijn, kunnen sojamelk met een laag vetgehalte kopen (genaamd lite-sojamelk), maar dit bevat vaak ook minder eiwitten. Sommigen houden niet van de smaak van originele sojamelk, dus bieden fabrikanten nu gearomatiseerde sojamelk aan. Sojamelk kan in bijna elk recept worden vervangen door melk. Degenen die alleen de eiwitinname willen verhogen, voegen vaak sojamelkpoeder toe aan andere dranken; anderen vinden het voordelig om het in poedervorm te kopen en vervolgens sojamelk te maken wanneer ze water aan het poeder toevoegen. Kinderen jonger dan een jaar moeten een formule van sojamelk krijgen die speciaal is ontwikkeld met hun voedingsbehoeften in gedachten. Sojamelk die opzettelijk gestremd is, staat bekend als tofu.

Geschiedenis

De sojaboon (Glycine max) is 's werelds belangrijkste leverancier van eiwitten en olie. De Chinezen telen al duizenden jaren sojabonen. De eerste schriftelijke vermelding van Chinese cultivatie dateert uit de derde eeuw

De bonen kwamen op schepen uit Azië naar de Verenigde Staten en werden gebruikt als ballast en vaak weggegooid zodra de schepen aanmeerden. Maar soldaten tijdens de burgeroorlog vervingen sojabonen door koffiebonen en maakten zo hun eigen vorm van sojadrank. Tegen de negentiende eeuw waren sojadranken ook in Europa verkrijgbaar.

De populariteit van sojaproducten, waaronder sojamelk, kwam echter langzaam naar de Verenigde Staten. De Afro-Amerikaanse landbouwer George Washington Carver begon in het begin van de twintigste eeuw de sojaboon te bestuderen en de voedingswaarde ervan aan te prijzen. Kort daarna raakten artsen geïntrigeerd door het gebruik ervan vanwege de voedingswaarde, vooral voor kinderen die geen koemelk kunnen drinken. De sojaproductie is in de Verenigde Staten gedurende de twintigste eeuw toegenomen en is een hoofdgewas voor veel boeren in het Midwesten, waardoor sojamelkproducenten een constante aanvoer van het hoofdingrediënt hebben. Sojabonen worden in 29 staten verbouwd en zijn onze op één na grootste cash crop.

Tot de jaren vijftig werd sojamelk in kleine hoeveelheden thuis of in kleine winkels gemaakt en in dit land niet op grote schaal geproduceerd. In die tijd werd sojamelk gebotteld als frisdrank. Veel van de technologie die nu wordt gebruikt bij de productie van sojamelk is ontwikkeld door de Japanners die sojadranken (en andere sojaproducten) in enorme hoeveelheden gebruiken. In de jaren zeventig, toen de belangstelling voor soja en andere niet-zuivelproducten toenam, begonnen fabrikanten smaken toe te voegen aan de zachte sojamelk. Kort daarna bracht de ontwikkeling van aseptische verpakkingen (waarin de melk zo wordt verpakt dat er geen lucht in komt die schadelijke bacteriën kan bevatten) de drank de moderne tijd in.

Grondstoffen

Sojamelk heeft alleen sojabonen en water (en stoom) nodig om het te maken. Sojamelk is bijna altijd verrijkt met calcium, vitamine D en bepaalde B-vitamines. Sterk geconcentreerde smaakstoffen, zoals vanille, johannesbrood, chocolade en amandel worden vaak aan het eindproduct toegevoegd. Veel bedrijven voegen suiker en zout toe aan de drank om het voor de consument smakelijker te maken.

Het fabricageproces

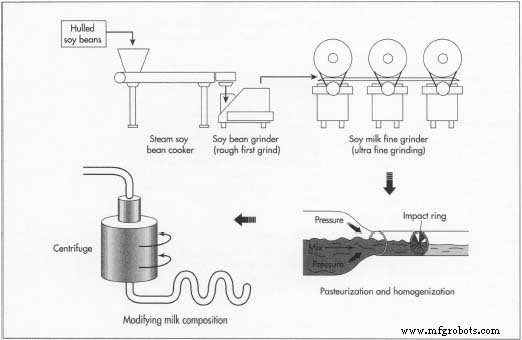

De sojaboon is een zuurarm voedsel en als zodanig een goede gastheer voor het kweken van schadelijke bacteriën. Het productieproces is dus "aseptisch", wat betekent dat op een bepaald punt in de productie de sojamelk wordt afgesloten van elke lucht omdat het gevaarlijke bacteriën in het product kan introduceren. De ontwikkeling van een succesvolle, betaalbare aseptische productie van sojamelk is van enorm belang geweest bij de massaproductie van deze drank. De beginfasen van de productie van sojamelk hoeven niet luchtdicht te zijn; pas later gebeurt dit.

Inkoop van de grondstoffen

- 1 Fabrikanten van sojamelk werken heel vaak rechtstreeks met boeren om het soort sojabonen te kweken dat goede sojamelk produceert (een fabrikant geeft de boeren de zaden voor de sojabonen die ze nodig hebben). Over het algemeen zoeken sojamelkproducenten naar grote sojabonen die clear hylem worden genoemd.

Zodra de sojabonen zijn geoogst en naar de plant zijn gebracht, worden de bonen schoongemaakt in een graanelevator of -bak op of buiten het terrein. Het proces kan beginnen met het mengen van vier tot zes ton sojabonen tegelijk. Sommige fabrieken hebben twee of meer productielijnen die tegelijkertijd draaien en gebruiken dus meerdere tonnen sojabonen per dag.

Ontvellen

- 2 De sojabonen worden gestoomd en in tweeën gedeeld. Dit maakt de schil op de boon losser. Een vacuüm zuigt uit de rompen.

Invalideren van het onverteerbare

enzym

- 3 Vervolgens moeten sojabonen worden gekookt om een specifiek enzym, dat ze onverteerbaar maakt voor mensen, ongeldig te maken of tegen te werken. Dit koken vindt plaats in de Enzyme Invalidator, waarin de gepelde sojabonen worden gekookt met behulp van hoge druk, water en hoge temperatuur (waardoor zeer hete stoom ontstaat) om dat enzym ongeldig te maken.

Ruw slijpen

- 4 De gekookte sojabonen vallen dan in de eerste grove maal- of maalmolen. Water wordt aan de machine toegevoegd en de boonstukken worden bij deze eerste maalbewerking grof gemalen.

Fijner malen

- 5 Hoewel ze een keer zijn gemalen, zijn de gekookte sojabonen nog steeds vrij grof. Zo verpulvert de fijne molen de bonenkorrels verder tot kleine deeltjes. De hete slurry is wit van kleur met minuscule deeltjes onoplosbare sojadeeltjes.

Extraheren

- 6 Een grote centrifuge wordt vervolgens gebruikt om de kleine stukjes sojabonen te extraheren die onoplosbaar zijn en niet in het eindproduct kunnen worden opgenomen. Deze deeltjes worden met een centrifuge van de sojamelkslurry gescheiden. Een rubberen rol drukt de sojamelkslurry tegen het oppervlak van een trommel in de centrifuge, waardoor de vloeistof in de trommel wordt geperst terwijl de vezels aan de buitenkant van de trommel blijven. De trommel wordt vervolgens van deze vezels geschraapt.

Deze sojabonenvezels worden op dit moment fysiek uit het productieproces verwijderd. Deze afval sojavezel wordt okara genoemd en lijkt op aardappelpuree. Een apart proces droogt de okara voor ander gebruik dan menselijke consumptie. De vezelloze sojavloeistof is op dit moment rauwe sojamelk en wordt in de industrie jun genoemd.

Sojabonen van goede kwaliteit worden geoogst, schoongemaakt, gepeld en onder hoge druk gekookt. Vervolgens worden de gekookte sojabonen gemalen door een aantal maalmachines die de bonen omvormen tot een melkachtige brij. De slurry wordt in een centrifuge geplaatst die alle onoplosbare stukjes boon extraheert. De afgescheiden sojavloeistof genaamd jun wordt gemengd met vitamines, smaakstoffen en suiker en vervolgens gesteriliseerd en gehomogeniseerd. De warme melk wordt zo gekoeld en verpakt dat deze nooit aan lucht wordt blootgesteld.

Sojabonen van goede kwaliteit worden geoogst, schoongemaakt, gepeld en onder hoge druk gekookt. Vervolgens worden de gekookte sojabonen gemalen door een aantal maalmachines die de bonen omvormen tot een melkachtige brij. De slurry wordt in een centrifuge geplaatst die alle onoplosbare stukjes boon extraheert. De afgescheiden sojavloeistof genaamd jun wordt gemengd met vitamines, smaakstoffen en suiker en vervolgens gesteriliseerd en gehomogeniseerd. De warme melk wordt zo gekoeld en verpakt dat deze nooit aan lucht wordt blootgesteld.

Mengen

- 7 De jun wordt in grote tanks geïnjecteerd en smaakstoffen, suiker en vitamines worden afzonderlijk in kleinere tanks gemengd. Ingrediënten van de kleinere tank worden in de grotere tanks gegoten, waardoor de smaken met de rauwe melk worden vermengd.

Aseptische sterilisatie

- 8 Op dit moment is het essentieel dat de jun in de apparatuur wordt verzegeld tot het einde van het fabricageproces (inclusief verpakking) om lucht- en omgevingsbacteriën en ziektekiemen buiten te houden die kunnen groeien in zuurarme sojamelk . Sterilisatie vindt plaats onder druk en zeer hoge temperaturen binnen een vacuüm gedurende een korte periode.

Homogeniseren

- 9 Vanuit de sterilisator wordt de hete melk naar de homogenisator gestuurd. Dit breekt de vetdeeltjes af en voorkomt dat ze loskomen van de rest van het mengsel. In de homogenisator, die in wezen een hogedrukzuigerpomp is, wordt het gemengd terwijl het in de pompcilinder wordt gezogen en vervolgens in een zich herhalende beweging terug naar buiten geduwd.

Koeling

- 10 Vervolgens wordt de warme melk naar de koeltank geleid. Hier passeert de warme melk naast koude borden die de temperatuur van de sojamelk verlagen tot kamertemperatuur.

Opslaan

- 11 De gekoelde melk wordt naar de aseptische (verzegelde) tanks gestuurd en hier bewaard ter voorbereiding op verpakking. Hier wordt de sojamelk gekoeld, onder druk gezet en verzegeld om ervoor te zorgen dat er geen bacteriën in de melk gedijen.

Verpakking

- 12 Een zeer belangrijk onderdeel van de productie is de aseptische verpakking van het product. Voor dit product zijn verpakkingsmachines ontwikkeld die het product mechanisch kunnen verpakken zonder het aan lucht bloot te stellen. De gekoelde melk gaat naar deze verpakkingsmachine waar een lint van platte verpakking (karton) in is geregen. Terwijl de melk door de machine loopt, omringt de verpakking de melk en een snijder snijdt door de kartonnen verpakking en de melk, vouwt tegelijkertijd de verpakking en sluit de melk erin. Een machine lijmt een plastic tuit op de gesloten verpakking. Van hieruit gaat het product naar een automatische sorteerder die een kist inpakt en op een pallet plaatst. Een moderne fabriek kan in een uur maar liefst 18.000 pakjes sojamelk produceren.

Kwaliteitscontrole

Kwaliteitscontrole begint met het verwerven van sojabonen van hoge kwaliteit voor de productie van sojamelk. De bonen die het meest wenselijk worden geacht voor het proces, worden heldere hyleem genoemd, met een witte (of kleurloze) hyleem op het lichaam van de boon. Hoewel de sojaboon over het algemeen flauw is, wordt de heldere hylem-variëteit als smaakvoller beschouwd. Een aantal sojamelkproducenten brengt hun product op de markt als biologisch en bonen die van boeren zijn gekocht voor sojamelk, moeten biologisch gecertificeerd zijn om te kunnen worden gebruikt.

De productie van sojamelk moet nauwgezet worden gecontroleerd om ervoor te zorgen dat er geen bacteriën groeien in het zuurarme medium. Zo hebben veel fabrieken meer dan 206 controlepunten voor kwaliteitscontrole in deze productie. Temperaturen van water, stoom en het bewaken van de druk zijn daarbij essentieel. Bovendien wordt het product constant geanalyseerd, aangezien elke 10 minuten een monster van het product van de lijn wordt genomen en gecontroleerd op pH, temperatuur en bacteriegroei (veel monsters worden gekweekt). Omdat het product voor een groot deel van de productie is afgesloten van de arbeiders, vinden visuele controles voornamelijk plaats wanneer het product van de lijn komt. Hier controleren werknemers of de pakketten goed zijn verzegeld.

Bijproducten/afval

Tot voor kort was de onbruikbare okara een groot afvalprobleem voor veel sojamelkfabrieken. Okara, de onoplosbare vezel die uit de rauwe soja wordt verwijderd Nu sturen sojamelkproducenten de okara naar een droogmachine die het vocht uit de okara haalt en het omzet in een vezelrijk, eiwitrijk diervoeder. De gedroogde okara wordt nu verkocht aan boeren voor voer, waardoor een opslag- en afvalprobleem bij de meeste sojamelkfabrieken wordt geëlimineerd. Het is van onschatbare waarde gebleken voor boeren die biologisch gevoerde dieren fokken, omdat veel sojamelkproducenten alleen biologisch geteelde sojabonen gebruiken. Het gedroogde okara-voer dat uit deze bonen wordt geproduceerd, wordt dus als biologisch beschouwd en acceptabel voor voer.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is RVS-passivering?

- Sojasaus

- Verbeter melkopslag met een snufje IoT:melkniveaubewakingssysteem

- Wat is een melkautomaat?