Een fabricagemethode voor elektronische behuizingen selecteren

Elektronische apparaten zijn overal, van smartphones en laptops voor consumenten tot geavanceerde medische apparaten, kritieke vliegtuigbesturingen, evenals veiligheids-, prestatie- en entertainmentsystemen in elektronische en andere voertuigen.

Ondanks hun zeer uiteenlopende toepassingen hebben veel elektronische apparaten in ieder geval één ding gemeen:de printplaten en andere componenten die ervoor zorgen dat ze werken, bevinden zich allemaal in een behuizing.

Een op maat ontworpen behuizing kan een consument en computerelektronicaproducten helpen zich te onderscheiden van gecommercialiseerde concurrenten. Andere behuizingen bieden meer praktische voordelen, zoals het beschermen van industriële en andere apparatuur tegen onder andere vocht, hitte of chemicaliën.

Er zijn verschillende fabricageprocessen beschikbaar om een behuizing te creëren die voldoet aan de prestaties en esthetiek die de meeste elektronische apparaten vereisen. Deze services kunnen een project van prototyping tot productie in kleine volumes dragen, terwijl ze de time-to-market versnellen en in de loop van de tijd tot besparingen leiden.

Deze inleiding behandelt de voor- en nadelen van elk proces voor het vervaardigen van behuizingen, inclusief ontwerpoverwegingen, materiaal- en montageopties en geavanceerde productietechnieken.

Deze van kunststof gegoten behuizing is eigenlijk een samenstel van meerdere onderdelen.

Deze van kunststof gegoten behuizing is eigenlijk een samenstel van meerdere onderdelen. Spuitgieten

Kunststof spuitgieten produceert sterke, duurzame onderdelen. Dat maakt het een goede keuze voor medische en andere kleine draagbare apparaten zoals afstandsbedieningen, laptopdocks en onderdelen voor smartphonebehuizingen. Afwerkingen variëren van bijna glanzend tot mat. U kunt ook duidelijke onderdelen krijgen voor knoppen, lenzen of lichtbuizen. Afhankelijk van hun geometrie kunnen grotere onderdelen een uitdaging zijn om intern te produceren en kunnen ze beter geschikt zijn voor ons Hubs-productienetwerk.

Gegoten plastic onderdelen bieden een lichtgewicht optie voor het ontwerpen van behuizingen.

Gegoten plastic onderdelen bieden een lichtgewicht optie voor het ontwerpen van behuizingen. Het prototype spuitgietproces levert onderdelen binnen enkele dagen, waardoor productontwikkelingscycli met weken, soms maanden worden verkort. Prototyping op deze manier kan kostbaarder zijn bij iteratie vóór productie, maar het kan ook dienen als een brug naar productie. Omdat klanten op zoek zijn naar grotere aantallen onderdelen, biedt ons on-demand productieproces onbeperkte shots van elke mal.

Ronde CNC-frezen maken de aluminium mallen die spuitgegoten onderdelen produceren, dus ontwerpen moeten een straal of een bepaalde mate van afronding bevatten waar deelvloeren muren ontmoeten en aan de bovenkant van muren. Het ontwerp van Protolabs voor maakbaarheidsanalyse kan identificeren waar stralen zich in een onderdeel bevinden. De standaard ontwerpbeoordeling evalueert ook de wanddikte, waarbij consistentie de plasticstroom in de mal verbetert om een onderdeel van hoge kwaliteit te produceren. Zijdelingse acties creëren gaten voor connectoren of voedingen.

ABS/PC-mengsels en met glas gevuld nylon behoren tot de materialen die de beste duurzaamheid geven aan spuitgegoten onderdelen.

Een koffer voor medische instrumenten of een andere behuizing die met schroeven of bouten aan een passend stuk wordt bevestigd, is een kandidaat voor insert moulding, een geavanceerd fabricageproces waarbij metalen inzetstukken met schroefdraad in de mal worden geplaatst voordat de kunststof wordt geïnjecteerd. Een ander geavanceerd proces, overmolding, omvat het gieten van een component van zacht plastic of vloeibaar siliconenrubber op een reeds gegoten hard plastic onderdeel of substraat. De twee delen zijn permanent chemisch of mechanisch met elkaar verbonden.

De doorlooptijd voor spuitgegoten onderdelen is over het algemeen 15 dagen.

Plaatwerk is een populaire optie voor behuizingen en biedt een verscheidenheid aan mogelijke functies, zoals flenzen, sleuven en gaten met verzinkingen.

Plaatwerk is een populaire optie voor behuizingen en biedt een verscheidenheid aan mogelijke functies, zoals flenzen, sleuven en gaten met verzinkingen. Plaatwerkproductie

Het go-to-proces voor het maken van behuizingen voor computeronderdelen, paneeldozen en elektronische stroomrails is de fabricage van plaatwerk. Behuizingen of onderdelen van plaatstaal worden uit een dun, plat stuk metaal gesneden, met een kantpers of vouwmachine in vorm gebogen en soms gelast. Gaten voor kabels of lamellen voor ventilatie worden met een laser uit de plaat gesneden voordat het buigen begint. Hoewel lichte, metalen behuizingen zeer duurzaam zijn en het materiaal doorgaans betaalbaar is.

Ontwerpen moeten waarschijnlijk minder complex zijn vanwege de beperkingen en veiligheidsproblemen die gepaard gaan met het handmatig buigen van een stuk metaal. Met minder materiaalkeuzes dan bij andere processen, zijn de meeste plaatstalen behuizingen gemaakt van aluminium of roestvrij staal.

We hebben duizenden plaatmetalen hardware-opties voor het integreren van moeren, pennen, tapeinden en andere connectoren, of afstandhouders met of zonder schroefdraad om ruimte te creëren tussen verbonden onderdelen.

Poedercoating, zoals een droge verf die wordt aangebracht en gebakken op elk elektrisch geleidend metaal, is een populaire afwerking voor metalen behuizingen. Het is sneller, goedkoper en duurzamer dan verf, vooral buitenshuis. Het ziet er ook geweldig uit.

Met een doosvormige behuizing kunnen kleine inkepingen of buigreliëfs voorkomen dat het metaal naar buiten uitpuilt en een kleine opening laat waar twee flenzen samenkomen. Of die gebieden kunnen glad worden geslepen, gelast en gepoedercoat, zodat het eruit ziet als één solide onderdeel. Er zijn twee ontwerpkenmerken waarmee u rekening moet houden als u scherpe randen op onderdelen van de behuizing van plaatstaal wilt verwijderen:een radius (of afgeronde hoek) of een schuine/afgeschuinde hoek die bekend staat als een afschuining.

Het kan zijn dat een klant slechts een klein aantal behuizingen van plaatstaal nodig heeft. Maar als de installatie eenmaal klaar is om ze te produceren, kost meer maken minder. Onderdelen kunnen binnen drie werkdagen beschikbaar zijn, maar poedercoaten, hardware-installatie en lassen kunnen daar een dag of twee aan toevoegen.

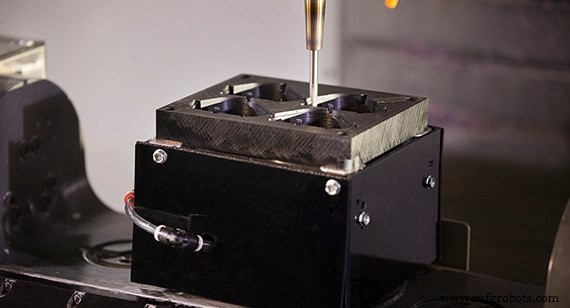

Een vingerfrees bewerkt een behuizing.

Een vingerfrees bewerkt een behuizing. CNC-bewerking

Snelheid is de grootste reden om CNC-bewerkingen te gebruiken om elektronische behuizingen te maken, met onderdelen die binnen één tot drie werkdagen klaar zijn. U kunt ook complexere ontwerpen machinaal bewerken, maar de productie ervan kan wat langer duren. Bewerkte onderdelen zijn duurzaam en ons CNC-bewerkingsproces gebruikt de meeste kunststoffen die beschikbaar zijn voor spuitgieten en de meeste metalen die worden gebruikt bij de fabricage van plaatwerk.

De meeste machinaal bewerkte behuizingen zijn eenmalige exemplaren voor het maken van een gespecialiseerd vervangend onderdeel of het maken van een prototype van een nieuw ontwerp. Omdat machinale bewerking een subtractief proces is - het onderdeel of de behuizing uit een blok materiaal snijden - is het iets duurder. Voor bestellingen van 150 of meer onderdelen kan plaatbewerking of spuitgieten op de lange termijn goedkoper zijn.

Kunststof onderdelen worden verzonden als gefreesd, dus sommige gereedschapssporen kunnen zichtbaar zijn. Metalen onderdelen kunnen worden geparelstraald om een matte afwerking te krijgen. Metalen onderdelen kunnen ook geanodiseerd of chemisch gecoat worden om ze tegen corrosie te beschermen.

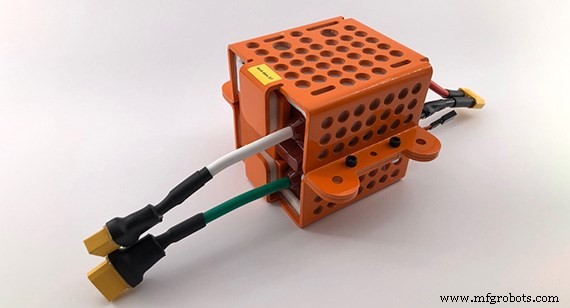

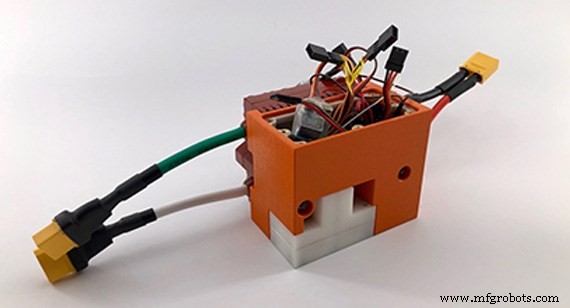

3D-printen biedt zeer op maat gemaakte behuizingen gemaakt van duurzame materialen.

3D-printen biedt zeer op maat gemaakte behuizingen gemaakt van duurzame materialen. 3D-printen

Stereolithografie (SLA), selectieve lasersintering (SLS) en Multi Jet Fusion (MJF) zijn de primaire industriële 3D-printprocessen die worden gebruikt om behuizingen te maken voor elektronische consumentenproducten en industriële apparatuur. Alle drie kunnen prototypen of onderdelen voor eindgebruik in slechts één dag produceren.

Stereolithografie maakt gebruik van een ultraviolette laser die op het oppervlak van een vloeibare thermohardende hars tekent om onderdelen te bouwen met duizenden materiaallagen. Dit resulteert in een gladde oppervlakteafwerking van het onderdeel. Het creëert conceptmodellen, cosmetische prototypes en complexe onderdelen met ingewikkelde geometrieën. Bij het maken van prototypen kunnen ontwerpers een duidelijke behuizing laten afdrukken om te zien hoe printplaten en andere componenten passen. Sommige prototypen van elektronische behuizingen testen op luchtstroom door kleine blokjes op te nemen die transistors en andere componenten vertegenwoordigen, waardoor rook in de doos wordt gestuurd om te zien hoe deze circuleert. Net als bij spuitgieten kunnen ook functioneel heldere onderdelen voor knoppen, lenzen of lichtbuizen worden bedrukt.

SLS en MJF kunnen duurzame behuizingen printen met chemische en hittebestendige eigenschappen.

SLS en MJF kunnen duurzame behuizingen printen met chemische en hittebestendige eigenschappen. Hoewel zowel SLS als MJF robuuste, duurzame nylon behuizingen produceren, verschillen ze enigszins in de manier waarop de materialen worden verwerkt. Bij selectief lasersinteren wordt een computergestuurde C02-laser gebruikt om lagen poedervormig materiaal van onder naar boven samen te smelten. Multi Jet Fusion brengt selectief smelt- en detailleringsmiddelen aan op een bed van nylonpoeder, waarbij verwarmingselementen worden gebruikt om lagen samen te smelten tot een solide component. Beide processen resulteren in een getextureerde afwerking, vergelijkbaar met denimblauw jeansmateriaal. De meeste materiaalopties voor SLS en MJF (zowel gevulde als ongevulde materialen) bieden chemische en hittebestendige eigenschappen, waardoor ze ideale kandidaten zijn voor behuizingen voor eindgebruik. Bovendien kunnen deze materialen onderdelen produceren met flexibiliteit, zoals levende scharnieren of klikfuncties, waardoor ze ideaal zijn voor behuizingen uit één stuk die veilige verbindingen vereisen.

Selectief lasersinteren en Multi Jet Fusion zijn ideaal voor kleine producties. Dit kunnen honderden onderdelen zijn, hoewel bestellingen voor kleinere behuizingen gemakkelijk in de duizenden kunnen lopen. Nylon poederbedtechnologieën behoren tot de snelste 3D-printprocessen, dus ze hebben over het algemeen de laagste prijs per onderdeel, vooral in grotere hoeveelheden

Industriële technologie

- PCB-productie voor 5G

- Scharnieren voor plaatwerkbehuizingen

- Kale metalen afwerkingen voor uw plaatwerkonderdelen en -behuizingen

- Passivering voor roestvrijstalen onderdelen en behuizingen

- Scharnieren voor uw plaatwerkbehuizingen

- Kostenbesparende ontwerppraktijken en tips voor op maat gemaakte plaatwerkonderdelen en behuizingen

- Een beknopte handleiding voor het nauwkeurig bewerken van metalen onderdelen

- Inspectiemethode voor 3D-geprinte onderdelen (deel 3)

- 5 Snijproces voor metaal in productie

- Een leverancier kiezen voor afgesneden metalen onderdelen

- Metalen onderdelen polijsten voor 3D-geprinte medische apparaten