Gewoonlijk schrijven we graag over de beste ontwerppraktijken die we in acht moeten nemen om ervoor te zorgen dat uw onderdelen perfect zijn. Laten we, in de geest van alles wat griezelig en Halloween-achtig is, enkele servicelijnspecifieke tips bespreken over "wat niet te doen" om ronduit enge slechte delen te vermijden. Nadat we elk jaar honderdduizenden onderdelen hebben vervaardigd, hebben we er een paar gezien die ons de rillingen hebben bezorgd! Dit is wat u moet vermijden.

Wanddikte is een belangrijke overweging voor vormdelen. Muren die te dik zijn, hebben de neiging om te zinken, krom te trekken en interne holtes (luchtzakken) te vormen. Wees echter niet bang, we hebben u gedekt. Het naleven van onze richtlijnen voor wanddiktes helpt deze problemen te voorkomen. Opmerking:houd er rekening mee dat dit slechts een algemene regel is, aangezien niet alle onderdelen wanddikten kunnen hebben aan de hoge en lage uiteinden die op de kaart worden aangegeven.

| HARS | INCH |

|---|

| ABS | 0,045 - 0,140 |

| Acetaal | 0,030 - 0,120 |

| Acryl | 0,025 - 0,500 |

| Vloeibaar kristalpolymeer | 0,030 - 0,120 |

| Langvezelige kunststoffen | 0.075 - 1.000 |

| Nylon | 0,030 - 0,115 |

| Polycarbonaat | 0,040 - 0,150 |

| Polyester | 0,025 - 0,125 |

| Polyethyleen | 0,030 - 0,200 |

| Polypropyleensulfide | 0,020 - 0,180 |

| Polypropyleen | 0,025 - 0,150 |

| Polystyreen | 0,035 - 0,150 |

| Polyurethaan | 0,080 - 0,750 |

Draft en Radii niet geïmplementeerd

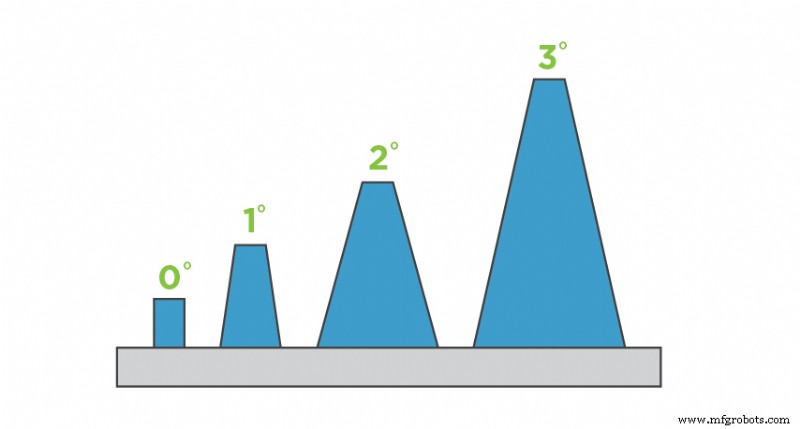

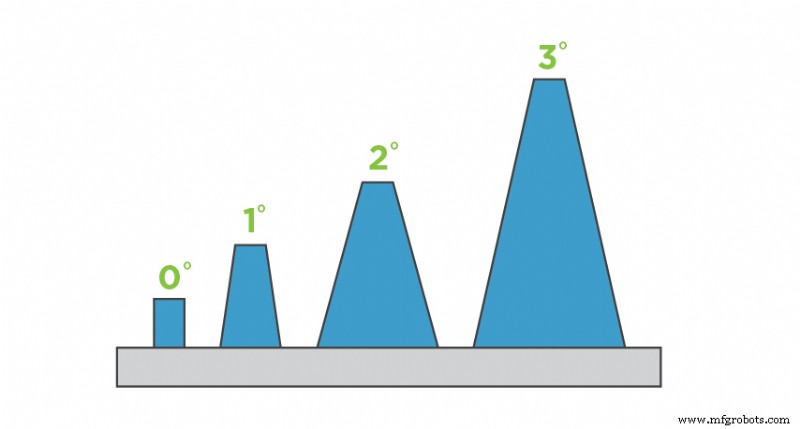

Diepgang en radii zijn essentieel voor een goed ontworpen spuitgegoten onderdeel. Diepgang helpt een onderdeel los te laten uit een mal met minder weerstand op het oppervlak van het onderdeel, aangezien het materiaal op de malkern krimpt. Beperkte trek vereist een te grote druk op het uitwerpsysteem. Dat kan onderdelen en mogelijk de mal beschadigen. Een goede vuistregel is om 1 graad diepgang per 1 inch (25,4 mm) holtediepte toe te passen, maar dat kan nog steeds niet genoeg zijn, afhankelijk van het geselecteerde materiaal en de mogelijkheden van de mal. Neem altijd contact op met ons ontwerpteam om er zeker van te zijn dat het ontwerp dat u voor uw onderdeel maakt, voldoende is.

Draft helpt een onderdeel los te laten uit een mal. Hier worden verschillende diepgangsgraden geïllustreerd.

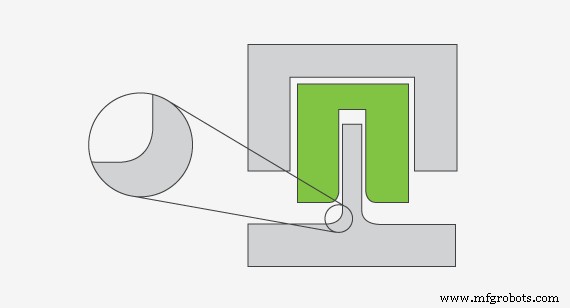

Scherpe hoeken hebben een hoge spanningsconcentratie en de plasticstroom wordt belemmerd. Afgeronde hoeken hebben daarentegen minder spanningsconcentraties en de plastic stroom wordt verbeterd.

Radii daarentegen zijn geen noodzaak voor spuitgieten, maar moeten op uw onderdeel worden toegepast. Het elimineren van scherpe hoeken aan uw kant zal zowel de materiaalstroom als het onderdeel verbeteren integriteit. De hars die de vormholte vult, vloeit beter rond afgeronde hoeken. Kunststofhars wil de weg van de minste weerstand kiezen om de belasting van het materiaal en de mal te minimaliseren. Het inbouwen van stralen helpt ook bij het uitwerpen van onderdelen en verkleint de kans dat het onderdeel kromtrekt of breekt wanneer het uit de mal wordt gehaald.

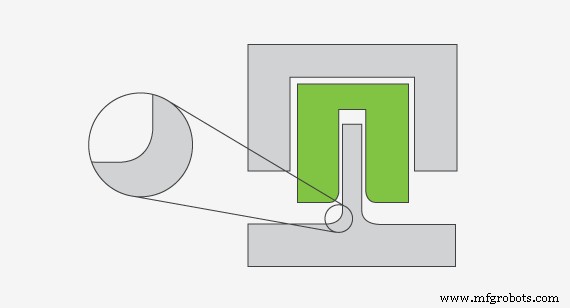

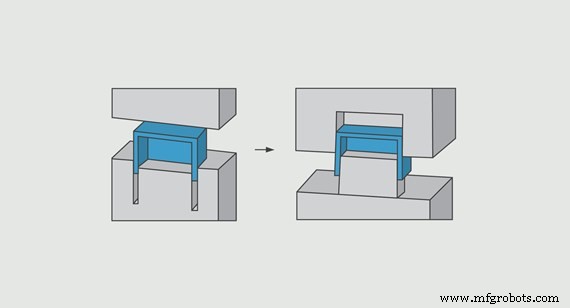

Deep-Rib Approach:Box ontworpen met muren als rubs. Hogere kosten voor het machinaal bewerken en polijsten van caviteit. Core-Cavity-benadering:Box ontworpen volgens de core-cavity-methode. Kan functies bereiken met een grotere, snellere snijplotter. Gemakkelijker en sneller te polijsten.

Deep-Rib Approach:Box ontworpen met muren als rubs. Hogere kosten voor het machinaal bewerken en polijsten van caviteit. Core-Cavity-benadering:Box ontworpen volgens de core-cavity-methode. Kan functies bereiken met een grotere, snellere snijplotter. Gemakkelijker en sneller te polijsten. Niet uitboren of ribbelen

De kern en holte worden vaak aangeduid als de A- en B-zijden (bovenste en onderste helften) van een mal. Een kernholte-benadering van het ontwerp van onderdelen kan productietijd en geld besparen en de algehele schoonheid van het onderdeel verbeteren. Deze ontwerptechniek vereist dat de buiten- en binnenmuren zo worden opgesteld dat ze evenwijdig aan elkaar zijn. Deze methode zorgt voor een consistente wanddikte, handhaaft de integriteit van het onderdeel, verbetert de sterkte en vormbaarheid en verlaagt de totale productiekosten.

Gevaren voor 3D-printen

Veel 3D-printfouten zijn specifiek voor het fabricageproces. Onze additieve processen verschillen van elkaar en hebben unieke overwegingen. Hier zijn drie afdrukproblemen die u kunt vermijden.

Er wordt geen STL-bestand met hoge resolutie geüpload

In sommige gevallen ontvangen we STL-bestanden met een lage resolutie, wat kan resulteren in grove facetten (oppervlakken zoals edelstenen). Hoewel een bestand met een lage resolutie ons er niet van weerhoudt het onderdeel te vervaardigen, kan het de esthetiek ervan aantasten. Met de meeste CAD-modelleringssoftware kunt u de resolutie aanpassen in uw exportinstellingen. We raden u aan ervoor te zorgen dat uw STL's een hoge resolutie hebben, maar niet zo groot dat ze niet kunnen worden geüpload of gemanipuleerd, ongeveer 100 MB of minder. Een andere optie is om een STP/STEP-bestand in te dienen dat we aan onze kant naar STL kunnen converteren.

Naast STL-bestanden accepteren we native SolidWorks- (.sldprt) of ProE-bestanden (.prt), evenals solide 3D CAD-modellen van andere CAD-systemen, uitgevoerd in IGES (.igs), STEP (.stp), ACIS (.sat) of Parasolid-indeling (.x_t of .x_b).

Krimp niet omzeilen met SLS en MJF

Differentiële krimp kan optreden wanneer een onderdeel een ongelijke materiaalverdeling heeft. Wanneer een kant van een onderdeel veel dikker is in vergelijking met de rest, koelt het met verschillende snelheden af. De dikkere delen koelen langzamer af dan dunne plekken, wat kan leiden tot krimp. Als er een dik onderdeel nodig is, raden we aan het onderdeel uit te hollen tot een schaal van ongeveer 0,100 inch (2,54 mm) tot 0,125 inch (3,175 mm). Stem indien mogelijk de totale dikte van uw onderdeel af op de schaaldikte van het grote element.

Wees bij het ontwerpen voor DMLS voorzichtig met uitsteeksels—abrupte veranderingen in de geometrie van een onderdeel. Zoals te zien is in dit voorbeeld, zal er een overhang ontstaan als de volgende laag groter is dan de vorige laag.

Wees bij het ontwerpen voor DMLS voorzichtig met uitsteeksels—abrupte veranderingen in de geometrie van een onderdeel. Zoals te zien is in dit voorbeeld, zal er een overhang ontstaan als de volgende laag groter is dan de vorige laag. Grote uitsteeksels in metalen 3D-geprinte onderdelen niet vermijden

Anders dan zelfdragende hoeken die een vloeiende helling bieden aan een ontwerp van een onderdeel, zijn uitsteeksels abrupte veranderingen in de geometrie van een onderdeel. DMLS/metal 3D-printen is vrij beperkt in de ondersteuning van overhangen in vergelijking met andere 3D-printtechnologieën zoals stereolithografie en selectieve lasersintering. Bij het ontwerpen van overstekken is het verstandig om de grenzen niet te verleggen, aangezien grote overstekken kunnen leiden tot vermindering van de details van een onderdeel en, erger nog, ertoe kunnen leiden dat het hele gebouw crasht. Bekijk deze ontwerptip over metalen 3D-geprinte onderdelen, die meer informatie biedt over hoe DMLS complexe, duurzame, lichtgewicht metalen onderdelen kan maken.

CNC-bewerkingsfouten

Functies die onnodige bewerkingen vereisen niet uit de weg gaan

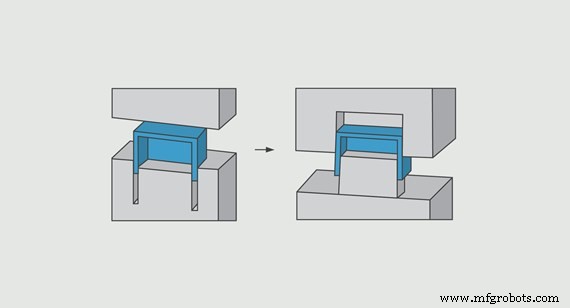

Een veelgemaakte fout is het ontwerpen van een onderdeel met gebieden die niet machinaal moeten worden gesneden. Dergelijke onnodige bewerkingen dragen bij aan de doorlooptijd van uw onderdeel - doorlooptijd die een belangrijke factor is voor uw uiteindelijke productiekosten. Overweeg dit voorbeeld, waarin het ontwerp een kritische cirkelvormige geometrie specificeert die nodig is voor de toepassing van het onderdeel (zie illustratie aan de linkerkant in de afbeelding rechts). Het vereist het machinaal bewerken van de vierkante gaten/functies in het midden en het vervolgens wegsnijden van het omliggende materiaal om het afgewerkte onderdeel te onthullen. Die benadering voegt echter een aanzienlijke looptijd toe om het resterende materiaal weg te werken.

In een eenvoudiger ontwerp (zie afbeelding rechts), snijdt de machine het onderdeel gewoon uit het blok, waardoor er geen extra, verkwistende bewerking van overtollig materiaal nodig is. Door de ontwerpwijziging in dit voorbeeld wordt de machinetijd bijna gehalveerd. Houd uw ontwerp eenvoudig om extra looptijd, zinloze bewerkingen en extra kosten te voorkomen.

Hoge, dunne muren opnemen in uw ontwerp

Snijgereedschappen die in de CNC-machines worden gebruikt, buigen of buigen enigszins door bewerkingskrachten, net als het materiaal dat wordt gesneden. Dit kan leiden tot problemen zoals een ongewenst gegolfd oppervlak en moeilijkheden om onderdeeltoleranties te halen. Ook kan de muur afbrokkelen, buigen of breken. Hoe hoger uw muur - ons maximum is 2 inch (51 mm) - hoe dikker het kan zijn om de stijfheid van het materiaal te vergroten. Een goede vuistregel voor muren is een breedte-hoogteverhouding van 3:1. Door wat tocht aan een muur toe te voegen, zodat deze taps toeloopt in plaats van verticaal te staan, kan het machinaal bewerken gemakkelijker worden en blijft er minder materiaal achter.

Toevoegen in kleine of verhoogde tekst

Uw componenten hebben mogelijk een gefreesd onderdeelnummer, beschrijvingen of een bedrijfslogo nodig. Het toevoegen van tekst brengt ook kosten met zich mee. En hoe kleiner de tekst, hoe hoger de kosten. Dat komt omdat de zeer kleine vingerfrezen die de tekst snijden met een relatief lagere snelheid werken, waardoor de doorlooptijd van uw kant toeneemt en dus uw uiteindelijke kosten. Aan de andere kant gaat het knippen van grotere tekst aanzienlijk sneller als uw onderdeel dit aankan, waardoor uw kosten worden verlaagd. Pro-tip:kies indien mogelijk voor verzonken in plaats van verhoogde tekst.

Plaatwerkproblemen

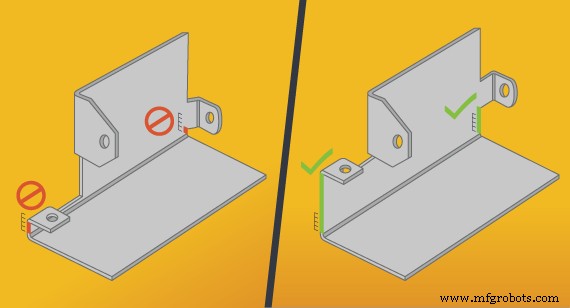

Functies te dicht bij buiglijnen plaatsen

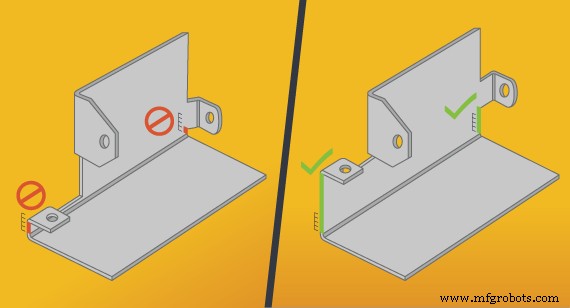

Denk eraan waar u gaten, lipjes en andere elementen plaatst en zorg ervoor dat ze niet te dicht bij een bocht geplaatst, zoals in dit voorbeeld te zien is.

Denk eraan waar u gaten, lipjes en andere elementen plaatst en zorg ervoor dat ze niet te dicht bij een bocht geplaatst, zoals in dit voorbeeld te zien is.

Een snelle manier om tijdens de productie problemen te veroorzaken, is door gaten, lipjes of andere kenmerken te dicht bij een bocht te plaatsen. Dus, hoe dichtbij kun je komen? Volg gewoon de 4T-regel. Houd alle onderdelen minimaal 4x de materiaaldikte uit de buurt van buiglijnen. Dus als uw ontwerp ons vertelt om 0,050 inch (1,27 mm) koper te gebruiken, geef uw kenmerk dan ten minste 0,200 inch (5,08 mm) speling. Doe je dat niet, dan vervormt het onderdeel onhandig in de kantpers en dat wil niemand.

Loodrechte hoeken van plaatstaal ontwerpen

Wanneer u plaatwerk in een afkantpers buigt, vormt het geen perfecte hoek van 90 graden. Omdat het gereedschap een afgeronde punt heeft, voegt het een straal toe aan de bocht. Als je de lengte van dat gebogen gebied meet en het door twee deelt, krijg je de buigradius, een getal dat wordt bepaald door het gereedschap dat het heeft gemaakt.

De meest voorkomende interne buigradius (en onze standaard) is 0,030 inch (0,762 mm). Een belangrijke overweging om te onthouden is dat de externe buigradius - degene gevormd aan de matrijszijde van de kantpersgereedschapset - gelijk is aan de materiaaldikte plus de interne buigradius. Sommige ontwerpers houden ervan om fantasie te krijgen en verschillende stralen te creëren voor elke bocht in een onderdeel, maar als kosten besparen top-of-mind is, kies er dan voor om dezelfde straal te gebruiken voor alle bochten.

Exclusief hardwarespecificaties

Denk er altijd aan om uw fabrikant te laten weten wat voor soort hardware u wilt gebruiken door de details op te nemen in uw montage-informatie op het hoogste niveau. Stel dat u bijvoorbeeld een zelfklemmende moer wilt toevoegen. Zorg ervoor dat u dit specificeert in uw ontwerpbestand om er zeker van te zijn dat u krijgt wat u wilt plaatsen op de locatie van het onderdeel dat u verwacht. Het is een goed begin om deze 12 'wat u niet moet doen'-tips in de gaten te houden, maar als u met het fabricageproces begint, werk dan samen met onze getalenteerde applicatie-ingenieurs om u te helpen bij het ontwerpen van onderdelen. Ze zijn er bij elke stap om ervoor te zorgen dat uw onderdelen foutloos worden, ongeacht het productieproces dat u volgt.

Deep-Rib Approach:Box ontworpen met muren als rubs. Hogere kosten voor het machinaal bewerken en polijsten van caviteit. Core-Cavity-benadering:Box ontworpen volgens de core-cavity-methode. Kan functies bereiken met een grotere, snellere snijplotter. Gemakkelijker en sneller te polijsten.

Deep-Rib Approach:Box ontworpen met muren als rubs. Hogere kosten voor het machinaal bewerken en polijsten van caviteit. Core-Cavity-benadering:Box ontworpen volgens de core-cavity-methode. Kan functies bereiken met een grotere, snellere snijplotter. Gemakkelijker en sneller te polijsten.  Wees bij het ontwerpen voor DMLS voorzichtig met uitsteeksels—abrupte veranderingen in de geometrie van een onderdeel. Zoals te zien is in dit voorbeeld, zal er een overhang ontstaan als de volgende laag groter is dan de vorige laag.

Wees bij het ontwerpen voor DMLS voorzichtig met uitsteeksels—abrupte veranderingen in de geometrie van een onderdeel. Zoals te zien is in dit voorbeeld, zal er een overhang ontstaan als de volgende laag groter is dan de vorige laag.  Denk eraan waar u gaten, lipjes en andere elementen plaatst en zorg ervoor dat ze niet te dicht bij een bocht geplaatst, zoals in dit voorbeeld te zien is.

Denk eraan waar u gaten, lipjes en andere elementen plaatst en zorg ervoor dat ze niet te dicht bij een bocht geplaatst, zoals in dit voorbeeld te zien is.