Hoe spuitgieten met een laag volume op de juiste manier gebruiken?

Laagvolume spuitgieten is een nieuwe manier om naar het gevestigde conventionele spuitgieten te kijken. Het is lange tijd in verband gebracht met massaproductie met een aantal onderdelen variërend van 500.000 tot enkele miljoenen onderdelen. Dankzij nieuwe Computer Numerical Control Technologies, tastsondes en andere innovaties hebben we echter de spuitgietgereedschappen kunnen maken voor onderdelen met een laag volume.

Ontwerp spuitgietgereedschap

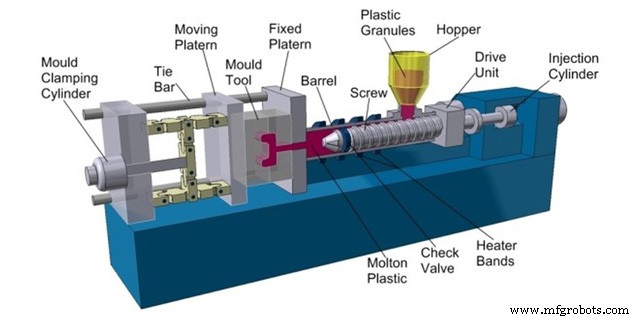

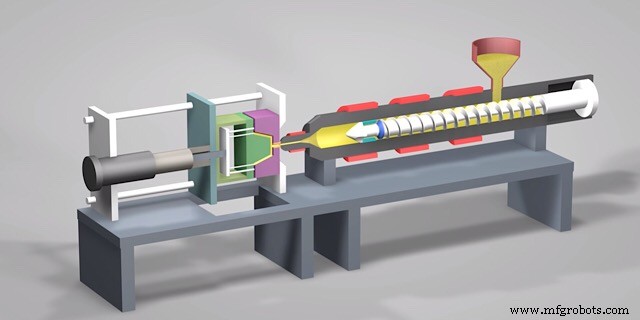

Laten we eerst eens kijken hoe conventioneel spuitgieten is ontworpen om te begrijpen wat we hebben kunnen veranderen in het proces om het van massaproductie naar dat kleine productiegebied te verplaatsen. Het proces en de gereedschappen die worden gebruikt voor conventioneel spuitgieten en spuitgieten met een laag volume zijn eigenlijk vrij gelijkaardig.

Het vormgereedschap bestaat uit drie hoofdelementen:de spuitgietmatrijs die ervoor zorgt dat gesmolten plastic de gewenste vorm krijgt; het klemsysteem dat wordt gebruikt om de malhelften bij elkaar te houden en voorkomt dat ze verschuiven en een stapdefect veroorzaken; Het kunststof voersysteem. Het voersysteem bestaat dus uit de voerschroef die is omgeven door kachels en de bunker met daarin plastic korrels.

Spuitgietproces

Het proces verloopt op de volgende manier. De pellets vallen uit de bunker op de schroef en worden gelijktijdig gesmolten en in de vormholte gevoerd. De holte wordt gevuld met vloeibaar plastic totdat de vereiste druk is bereikt. Daarna, wanneer het onderdeel voldoende is afgekoeld, maakt het klemsysteem de mal los en wordt het onderdeel uitgeworpen. Enkele overbodige elementen worden mechanisch verwijderd en het proces kan opnieuw worden ingericht. Als de workflow is ingesteld, duurt het vervaardigen van elk onderdeel slechts een paar minuten.

Low Volume Spuitgieten VS Conventioneel Proces:Verschillen

U weet nu hoe het conventionele spuitgietproces werkt, maar wat is het verschil met de snelle variatie? Welnu, het duurste onderdeel van het vormsysteem is de mal, die de productholte bevat. Het is meestal gemaakt om lang mee te gaan. Er worden speciale geharde staalsoorten gebruikt, deze zijn warmtebehandeld en verwerkt om een uitstekende hardheid, precisie en oppervlakteafwerking van het onderdeel te verkrijgen. Vergeet niet dat de holte moeilijk te bewerken is, omdat grotere gereedschappen niet overal passen en kleinere gereedschappen gemakkelijk breken. De malhelften moeten precies op elkaar zijn afgestemd, anders zal het onderdeel in het midden verschuiven.

De kosten van een warmtebehandelde geharde stalen mal zijn enorm en de productietijd is aanzienlijk. Het resultaat van spuitgieten is qua kwaliteit een bijna perfect onderdeel, maar het wordt pas winstgevend als de kosten van de matrijs worden gespreid over het enorme aantal producten dat het kan produceren.

Dus dat is waar snelle IM binnenkomt, omdat het rechtstreeks in de conventionele IM-zwakke plek terechtkomt. Rapid IM, zie je, is gericht op het verlagen van de kosten van de mal. Het is meestal gemaakt van zachtere metalen (bijvoorbeeld aluminiumlegeringen) en heeft veel meer verbindingen. Het resultaat is dat de matrijs aanzienlijk goedkoper wordt, maar minder gebruikt, dus perfect voor laag volume, goedkope spuitgieten.

De voordelen van snel spuitgieten

Zelfs Rapid Injection matrijzen zijn vrij moeilijk te vervaardigen. Zeker, harder dan siliconen gietvormen of 3D-printen. RIM heeft echter een aantal voordelen die niet beschikbaar zijn voor de andere rapid prototyping-processen.

Nauwkeurige functies

Spuitgietmatrijzen worden blootgesteld aan zeer hoge druk. Dit leidt ertoe dat het plastic in de mallen harder op de mal wordt gestapeld in vergelijking met andere productietechnieken met een laag volume. Dit maakt het mogelijk om onderdelen te produceren met zeer fijne eigenschappen of dunne wanden. Door de intensieve druk vult het plastic de spouw beter en blijven er geen luchtbellen achter.

Verhoogde efficiëntie

Het spuitgieten zelf wordt aanzienlijk sneller uitgevoerd dan andere kunststofproductieprocessen. Zodra de mallen klaar zijn, is er minder dan een uur nodig om elk onderdeel te vormen. En dat is een hogere kwaliteit in vergelijking met andere processen. Trouwens, ondanks dat de mal niet hard genoeg is voor miljoenen injecties, is hij toch bestand tegen tienduizenden.

Verbeterde kracht

U heeft de mogelijkheid om vulstoffen (speciale kleine deeltjes om het plastic uit te harden) te gebruiken op spuitgietmatrijzen in het kunststof spuitgietprocédé. De vulstoffen helpen de dichtheid van het plastic te verminderen wanneer het wordt gegoten en helpen ook bij het toevoegen van meer sterkte aan het onderdeel nadat het is gegoten. In secties waar onderdelen sterk en stevig moeten zijn, heeft de kunststofinjectie een aantal voordelen die andere vormprocessen niet bieden. Spuitgietmachines maken de productie van hetzelfde onderdeel uit meerdere materialen mogelijk zonder noemenswaardige wijzigingen in het systeem aan te brengen.

Grote flexibiliteit

Rapid Injection Molding staat bekend om de verhoogde flexibiliteit. De holte van de mal is meestal een apart onderdeel, dus het is veel gemakkelijker om het ontwerp van de holte te veranderen als er wijzigingen nodig zijn. Dit maakt het een goede optie voor prototyping in latere stadia wanneer een monsterpartij van het product wordt vervaardigd voor real-life tests. Bovendien is het veel gemakkelijker om aanpassingen te maken voor aluminium mallen in plaats van voor warmtebehandeld staal.

IM-materiaal met laag volume

LVIM kopieert conventioneel gieten met betrekking tot het materiaal. Aluminiumlegeringen hebben een hoger smeltpunt en thermische stabiliteit dan alle industriële plastics die in de moderne industrie worden gebruikt. De meest voorkomende IM-materialen zijn polypropyleen (PP), acrylonitril-butadieen-styreen (ABS), polyamide (nylon), polyethyleen met hoge dichtheid (HDPE) en polycarbonaat (PC). Daarnaast maakt de flexibiliteit van het IM-proces het mogelijk om één mal voor meerdere kunststofmaterialen te gebruiken zonder dat het ontwerp verandert. Alleen de vormparameters hoeven te worden gewijzigd.

Ontwerp voor spuitgieten met een laag volume

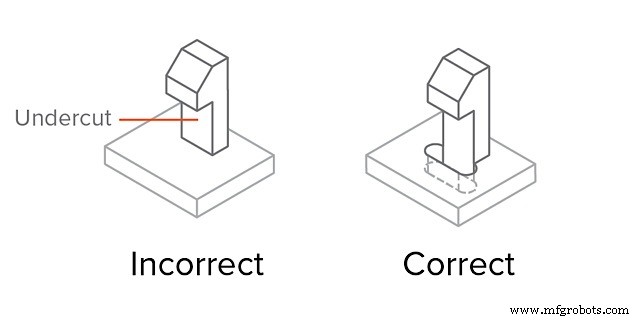

Het ontwerp voor de productie van plastic onderdelen in kleine volumes is vergelijkbaar met het ontwerp voor conventionele processen. Het belangrijkste punt is om de wanddikte uniform te houden om holtes te voorkomen, maar tegelijkertijd om te voorkomen dat de onderdeeldikte te groot wordt. Een ander belangrijk punt is om rekening te houden met de elementen voor het uitwerpen van onderdelen. Verticale wanden moeten 85-87 graden zijn in plaats van 90 en elke scherpe hoek moet in plaats daarvan filets hebben. Andere opvallende zaken zijn ondersnijdingen en afsluitingen. Dat zijn in feite elementen die over de verticale muur of verticale zakken hangen. Die elementen moeten koste wat kost worden voorkomen. Het is beter om gaten te maken om ondersnijdingen te voorkomen dan die elementen intact te laten.

Kostenanalyse

Zoals reeds vermeld, liggen de belangrijkste initiële kosten van het injectieproces in de kosten van de matrijs en de variabele kosten in het materiaal. Het tweede punt is erg moeilijk te minimaliseren, omdat je de materiaalkosten niet echt kunt verlagen zonder in te boeten aan onderdeelkwaliteit en materiaalverspilling met IM-processen minimaal is. De initiële kosten kunnen echter worden gevarieerd om de gewenste spuitgietkosten te bereiken.

De manieren om de initiële kosten te beheersen, bestaan uit variabele kwaliteit en stevigheid van de matrijs. Als we een zachtere aluminiumlegering voor de caviteit kiezen, groeit de bewerkbaarheid en wordt de doorlooptijd veel korter, maar het aantal injecties dat het kan weerstaan neemt echter af. Bovendien kan van de mal een samenstel worden gemaakt dat bestaat uit de holte en het blok dat in het vormgereedschap moet worden geïnstalleerd. Zo kunt u gelijktijdig matrijsdelen vervaardigen en de doorlooptijd verkorten. De kwaliteit van het onderdeel is echter slechter vanwege de lagere precisie van extra verbindingen. Kortom, u zult moeten kiezen tussen drie verbonden parameters:doorlooptijd, stevigheid van de mal en kwaliteit van het onderdeel.

Over ons kunnen doen

Bij WayKen kunt u genieten van de service van laagvolume spuitgieten om u te helpen binnen slechts 2-5 weken specifieke materiële onderdelen te maken. Bovendien, als u profiteert van hogesnelheidsbewerking, EDM en een brede selectie aan materialen, krijgt u uw complexe en ingewikkelde onderdelen sneller en tegen lagere kosten. Daarom is snel spuitgieten echt economisch en efficiënt.

Er is ook een situatie waarin de klant ons zal vragen om enkele constructieve suggesties te geven die beter zijn voor de productie bij het citeren, zodat ze een ontwerp kunnen veranderen om de mal gemakkelijker te maken en onderdelen gemakkelijker uit de mal te verwijderen. Als de onderdeeldikte bijvoorbeeld te dik is, raden we de klant aan om het dunner te maken, of wanneer onderdelen uit de mal komen, zal het onderdeel met een te dikke dikte krimpen, maar sommige klanten zullen denken dat dat in orde is, dan hebben we een limietmonster van deze krimp nodig voor toekomstige massaproductie, de kwaliteitscontrole.

Industriële technologie

- Hoe spuitgieten wordt uitgevoerd

- Hoe de spuitgietkosten te schatten?

- Plastic Injection Molding vs. Plastic Machining:Hoe te beslissen

- Hoe top spuitgietbedrijven meer kansen creëren met digitale marketing

- Wat zijn spuitgietfouten en hoe u ze kunt voorkomen:10 defecten aan kunststof onderdelen

- Wat is reactie-spuitgieten?

- Gegoten versus spuitgieten

- Spuitgieten versus reactie-spuitgieten (RIM)

- Gietvormen versus reactie-spuitgieten

- 6 soorten spuitgietpoorten en wanneer ze te gebruiken?

- De beperkingen van spuitgieten met een laag volume