Een productiecapaciteitsanalyse uitvoeren?

Fabrikanten staan voor een enorme uitdaging om de goederen te produceren die we in ons leven gebruiken. En iedereen moet deze uitdagingen aangaan met beperkte middelen in de vorm van kapitaal, vaardigheden, technologische vooruitgang en meer. De managers die deze complexe arena orkestreren, zoeken het beste naar manieren om de tools die ze tot hun beschikking hebben te maximaliseren door de capaciteit van hun winkel te begrijpen. Een beter gebruik van productieruimte, materialen, arbeid en geoptimaliseerde apparatuurprestaties is van cruciaal belang voor bedrijven om efficiënte productie te stimuleren en de hoogste winstgevendheid te behalen.

Een capaciteitsanalyse kan een uitstekende oplossing zijn om een fabriek te auditen en te diagnosticeren of er verborgen capaciteit is die wacht om te worden ontgrendeld.

Wat is productiecapaciteit?

Het doel van elke fabrikant is om zijn activiteiten op volle capaciteit te laten draaien. Maar wat is productiecapaciteit? Het korte antwoord is dat de productiecapaciteit de staat vertegenwoordigt waarin alle apparatuur en middelen binnen een bedrijf worden gebruikt met de hoogste bedrijfssnelheid voor de productmix en het volume dat hun branche vereist. Dit betekent dat alle processen van operatie tot onderhoud worden geoptimaliseerd met een vast aantal resources en dat er geen onnodige downtime is. Wanneer deze toestand is bereikt, heeft de apparatuur de volledige capaciteit bereikt.

Veel factoren bemoeilijken de reis naar deze ideale staat verder. Een fabriek kan last hebben van een golf van beschikbaarheidsverliezen, zoals mechanische storingen waarbij kostbare tijd verloren gaat voor reparatie. Of ze kunnen waardevolle productiecapaciteit verliezen door omschakelingen, setups en aanpassingen.

De productiecapaciteit kan ook te lijden hebben van prestatieverliezen. Deze omvatten ongetrainde of onervaren handelingen van de machinist en stops bij vastlopen, stationair draaien en uitlopen. Deze worden vaak haastig aangepakt met weinig analyse van de oorzaak en hoe te voorkomen dat het opnieuw gebeurt.

Ten slotte kan de productiecapaciteit negatief worden beïnvloed door kwaliteitsverliezen, waaronder zowel procesfouten als opbrengstverminderingen. Enkele oorzaken zijn een onder-geoptimaliseerde workflow, menselijke fouten of een onderbroken proces. Naast het beroven van een fabriek van waardevolle capaciteit, kunnen kwaliteitsverliezen ook extra afval opleveren dat mogelijk moet worden herwerkt of weggegooid, waardoor het product duurder wordt.

Deze belemmeringen voor de capaciteit worden vaak de Zes Grote Verliezen genoemd. En hun effecten kunnen verwoestend zijn. In het beste geval kan een gebrek aan inzicht in de capaciteit leiden tot dure overuren, verspilling, gemiste leveringen of onnodige kapitaaluitgaven in de vorm van nieuwe apparatuur om het verlies te compenseren.

Wat is een capaciteitsanalyse?

Wanneer een fabrikant de capaciteit moet vergroten, beginnen ze vaak met de bovenstaande reflexmatige reacties. Je kunt echter maar zoveel machines aanschaffen en zoveel diensten plannen voordat de focus op het verbeteren van de capaciteit naar binnen verschuift. En de beste manier om te bepalen waar actie moet worden ondernomen om de capaciteit te vergroten, is in de gegevens.

Het proces van capaciteitsanalyse is het verschil tussen potentiële capaciteit en de werkelijke output die een bedrijf momenteel behaalt. Door productiegegevens te verzamelen, kunnen fabrikanten bepalen welk proces, apparaat of functie moet worden gewijzigd om de capaciteit te vergroten. Dit zal fabrikanten in wezen in staat stellen om meer gebruik te maken van hun bestaande middelen via procesoptimalisatie.

Verder lezen:Hoe de productiecapaciteit van de productie te vergroten

Een productiecapaciteitsanalyse uitvoeren

Bedrijven die een productiecapaciteitsanalyse uitvoeren, zijn in staat om downtime en afval te verminderen. Ze kunnen de gegevens ook ontginnen om processen te optimaliseren en workflows te stroomlijnen. Door dit te doen, kunnen ze begrijpen wat de bestaande beperkingen zijn en kunnen ze realtime beslissingen nemen om problemen op te lossen wanneer ze zich voordoen. Omdat gegevens deze oplossingen ondersteunen, kunnen managers verbeteringen doorvoeren tijdens de hele operatie en de capaciteit vergroten zonder extra investeringen in apparatuur of arbeid. Voor bedrijven die hun productiecapaciteit willen verbeteren, volgen hier de stappen die nodig zijn om de bestaande capaciteit te ontsluiten:

Benchmarkgegevens

Als je niet weet waar je aan toe bent, zie je ook niet waar je heen gaat. Het is gebruikelijk om het huidige gebruik van apparatuur te overschatten, omdat veel bedrijven zich misschien niet eens realiseren dat het gebruik zo laag is als het is.

Benchmarking omvat het bepalen van de bestaande capaciteit. Machinesnelheid, kwaliteitsverlies, uitvaltijd per categorie - zoals storingen, omschakelingen en prestatieverlies - moeten allemaal worden gemeten om de huidige capaciteit te bepalen. En in veel gevallen is dat aantal schokkend. Er kunnen verschillende best practices worden gebruikt om een solide en praktisch kader voor benchmarking te creëren:

- Interne vergaderingen:een interne startvergadering helpt bij het stellen van verwachtingen en zorgt ervoor dat iedereen op dezelfde lijn zit. Door het juiste team samen te brengen, weet iedereen wat het gebruiksdoel moet zijn.

- De gegevens controleren:er zijn momenten waarop de huidige gerapporteerde gegevens weinig zeggen over de werkelijke status van de machine. Het kan een onjuiste registratie van de status zijn, of het kan een onderdeeltelling, uitvaltijd of een andere parameter zijn. Ervoor zorgen dat de gegevens waar zijn, helpt bij het analyseren van wat er moet gebeuren.

- Gegevens evalueren:hier worden de oorspronkelijke aannames vergeleken met het werkelijke huidige gebruik. Het vertegenwoordigt een nieuw startpunt voor welke verbeteringen kunnen worden aangebracht.

- Planning:door een verbeteringsplan te maken, kunnen managers de stukjes van de oorspronkelijke verwachtingen, de feitelijke gegevensgestuurde staat van capaciteit samenbrengen en welke verbeteringen kunnen worden aangebracht.

Een voorbeeld van een MachineMetrics-gebruiksrapport, een van de vele vooraf gemaakte rapporten die kunnen worden gebruikt voor het benchmarken van gegevens.

Stilstand analyseren

Zodra een productiebedrijf zijn gegevens heeft gebenchmarkt en het werkelijke gebruik ervan begrijpt, moet een downtime-analyse worden uitgevoerd. Hierbij zijn managers, technici, productie-ingenieurs, operators en anderen betrokken die kunnen helpen bij het identificeren van alle redenen voor uitvaltijd en plannen hoe deze te verminderen of te elimineren.

Met de onthullingen die gepaard gingen met de benchmarking van de faciliteit, kunnen teamleden doorgaan met het meten van de uitvaltijd die dat gebruik veroorzaakt. Door te beantwoorden hoeveel downtime zich voordoet en in welke categorie de downtime valt, worden stappen voor verbetering duidelijker. Dit kan het beste worden gedaan door geautomatiseerde software voor het verzamelen van machinegegevens om ervoor te zorgen dat nauwkeurige gegevens worden gebruikt, gestandaardiseerd en realtime.

De uitvaltijd moet ook de redenen voor uitvaltijd categoriseren. Te overwegen categorieën kunnen zijn:

- Geplande vs. ongeplande uitvaltijd:elk stelt een machine buiten dienst, maar ze hebben allebei een heel andere benadering om incidenten te minimaliseren en de machine weer online te krijgen.

- Menselijke fout of actie van de operator:in een grote en complexe productieomgeving kunnen operators verschillende opleidingsniveaus hebben of taken of acties uitvoeren in een volgorde die de efficiëntie vermindert. Deze kunnen vaak worden opgemerkt en getraceerd door middel van downtime-analyse.

- Kwaliteitsdaling:Kwaliteit is een brede categorie die moet worden opgenomen in de analyse van downtime. Het kan leiden tot inzichten over training, machinestatus en onderhoud, kwaliteit van inkomende leveranciers of zelfs omgevingscondities binnen de faciliteit tussen warmere dagen en koelere nachten.

Zodra de categorieën zijn bepaald, kunnen teamleden inzoomen om de redenen voor uitvaltijd binnen de categorie te bepalen. Er kunnen bijvoorbeeld veel soorten geplande uitvaltijd zijn, waaronder gepland onderhoud, seizoensproductie en andere.

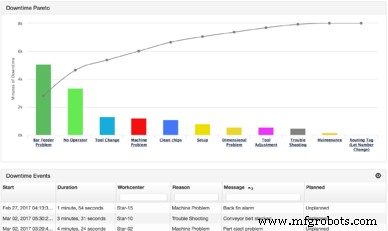

De MachineMetrics Downtime Pareto onthult de meest flagrante downtime-redenen en is een goed startpunt voor het vinden van processen die verbeterd kunnen worden.

Evenzo zijn er talloze redenen voor ongeplande uitvaltijd. Deze kunnen variëren van materiaal dat niet bij de machine aanwezig is wanneer dat nodig is tot een slecht onderhouden machine. Het kan ook wijzen op een verkeerd ontworpen workflow waarbij materiaal van stroomopwaarts niet klaar is wanneer dat nodig is, waardoor een domino-effect ontstaat.

Hetzelfde geldt voor menselijke fouten. Productieprocessen worden meer geautomatiseerd, maar er is nog steeds behoefte aan arbeidskrachten. Vermoeidheid, onvoldoende training, gebrek aan begrip van de workflow of onderbroken processtappen kunnen ertoe leiden dat werknemers fouten maken die ze anders niet zouden maken.

De beste manier om deze informatie te verzamelen is door middel van automatisering en software. Door de gegevensvisualisatie intuïtief en eenvoudig vast te leggen, kunnen operators een dashboard gebruiken om actuele gegevens in te voeren en de impact ervan te zien. Net zoals een operator de redenen voor de downtime kan invoeren, kunnen tools zoals Pareto-diagrammen helpen bij het begrijpen van de downtime-analyse naarmate deze verder gaat. Dit geeft gebruikers inzichten en helpt vaak bij het activeren van suggesties voor verbetering.

Aan het einde van de downtime-analyse kunnen de werkelijke kosten van downtime en hun impact op de bedrijfsresultaten worden bepaald. Dit helpt ook bij het identificeren van het 'laaghangende fruit', de snelste en gemakkelijkste items om te repareren met de grootste impact op de bespaarde dollars en de toegevoegde capaciteit.

Verder lezen:Machinestilstand volgen en analyseren

Wijzigingen in uitrolproces

Managers zijn nu uitgerust met nauwkeurige en verifieerbare gegevens die op dit punt in de capaciteitsanalyse voor echte verandering zorgen. Deze wijzigingen kunnen worden gebruikt om de meest significante capaciteitsbeperkingen aan te pakken, de verborgen capaciteit te ontgrendelen om overuren te elimineren, de behoefte aan kapitaaluitgaven te verminderen en een onderhoudsprogramma aan te scherpen dat synchroon werkt met omschakelingen en andere bedrijfsomstandigheden in plaats van er ruzie mee te maken.

Er zijn tal van voorbeelden van aanzienlijke capaciteitsverminderingen. Hier zijn er een paar die kunnen worden gevonden tijdens de meeste digitale transformaties:

Verwachte cyclustijd langer dan werkelijke cyclustijd

De omvang en complexiteit van de hedendaagse productieomgevingen kunnen betekenen dat individuele prestaties bedolven worden onder een berg data, volumes en een drang naar hogere productie. Als de gegevens kloppen en het aantal onderdelen op de machine nauwkeurig is, zijn operators verantwoordelijk voor hun output in plaats van eronder te begraven. Deze verantwoordelijkheid kan een positief instrument zijn waarmee ze deel kunnen gaan uitmaken van het identificeren van verbeterpunten. Als verbeteringen op de meest zichtbare uitvaltijd beginnen te werken, kan verdere optimalisatie van de cyclustijd worden gestart om het proces voort te zetten en zelfs kleine wijzigingen op te nemen die snel oplopen.

Kwaliteitsproblemen

Zoals eerder vermeld, is kwaliteit een breed onderwerp dat op veel gebieden van invloed is. Maar dat biedt meer ruimte voor verbetering. De 80/20-regel is niet alleen van toepassing op kwaliteit, maar is ook van invloed op de subcategorieën daarbinnen, waaronder menselijke fouten/training, kwaliteit van leveranciers, onderhoudsverbeteringen, productontwerp, enz. de boosdoener op elk gebied kan onder verbeteringsstappen vallen om een grotere cumulatieve impact op de algehele kwaliteit te hebben. Naarmate deze inspanningen wortel schieten, neemt de capaciteit toe, verbetert de kwaliteit, worden de kosten verlaagd en worden de bestel- en leveringsprestaties verbeterd.

Verder lezen:Kwaliteitsborging in productie:alles wat u moet weten

Met MachineMetrics kunt u gemakkelijk de belangrijkste redenen zien waarom onderdelen worden afgewezen en de oorzaak van het probleem identificeren.

Met MachineMetrics kunt u gemakkelijk de belangrijkste redenen zien waarom onderdelen worden afgewezen en de oorzaak van het probleem identificeren.

Uitval van apparatuur

Er zijn maar weinig dingen die productiemanagers zo gek maken als apparatuurstoringen. En vaak zijn deze storingen het gevolg van een reactief onderhoudsprogramma. Door te falen of door de machinestatus onvoldoende te volgen, geven bedrijven enorme hoeveelheden capaciteit af in de vorm van downtime. Maar data-analyse en realtime machinecondities bieden nieuwe mogelijkheden om de capaciteit te vergroten. Door machinestatussen te begrijpen en IIoT-sensoren en -technologie in te zetten, kunnen managers reactief onderhoud achterwege laten en zorgen voor een hogere capaciteit en lagere kosten. Uit een onderzoek van Deloitte blijkt dat programma's voor voorspellend onderhoud de uptime van apparatuur met 10-20% kunnen verhogen.

Werkstroom

Het gebruik van meetapparatuur is meer dan alleen de machine meten. Door gegevens vast te leggen, te contextualiseren en te analyseren, kunnen managers een individuele machine en het hele ecosysteem van apparatuur binnen de faciliteit bekijken. Dit kan leiden tot inzichten over apparatuurlay-out, staging, WIP en andere procesgerelateerde variabelen die kunnen worden gebruikt om de capaciteit te vergroten. Hoewel het kan wijzen op de noodzaak om een productievloer of cel te reorganiseren, kan het ook zo simpel zijn als het verplaatsen van een paar machines een paar meter of het veranderen van de manier waarop materiaal van het ene station naar het andere stroomt binnen de workflow die het verschil maakt.

Ontgrendelen van verborgen capaciteit

Een capaciteitsanalyse in combinatie met geavanceerde gegevensverzameling en -analyse kan bedrijven helpen hun weg naar volledige capaciteit sneller te vinden dan de meesten zouden denken, en leiden tot een gelijkmatige productie. Toen Avalign Technologies moeite had om OEE en downtime te volgen, drukten productieknelpunten, ontoereikende SOP's en andere factoren de capaciteit.

Met behulp van MachineMetrics kreeg Avalign direct inzicht op de werkvloer om een toename van 25-30% in OEE en miljoenen extra capaciteit te realiseren, zonder de toevoeging van arbeid, apparatuur of extra middelen.

Bekijk de video case study:

Industriële technologie

- Hoe word je een digitale kampioen in productie

- Een data-analyseproject starten in de productie

- Hoe AI-aangedreven capaciteitsplanning het productielandschap verandert - een doorvoerperspectief

- Wat is foutenboomanalyse en hoe voer je het uit

- Hoe u veelvoorkomende HR-uitdagingen in de productie kunt overwinnen

- Hoe implementeer je een leerwerktraject in de productie

- Hoe draadloze energie de productie transformeert

- Hoe belangrijk is Philadelphia Manufacturing?

- Partijtracking gebruiken in de productie?

- Een knelpuntenanalyse uitvoeren?

- Hoe u de productiecapaciteit kunt vergroten met gebruikte machines