Voorspellende analyses in productie:gebruiksscenario's en voordelen

Al tientallen jaren gebruiken fabrikanten data als een manier om een concurrentievoordeel te behalen. Misschien is de grootste verandering vandaag de manier waarop gegevens worden verzameld. Sommige bedrijven laten technici door de fabriek lopen om meters te controleren, formulieren in te vullen en de bedienings- en onderhoudsgeschiedenis van machines op te schrijven. Allemaal vervelende, foutgevoelige en onnauwkeurige methoden voor het verzamelen en gebruiken van gegevens om besluitvorming te stimuleren. Met de toename van het aantal IoT-apparaten en -sensoren veranderen verbonden apparatuur en activiteiten echter de manier waarop fabrikanten profiteren van gegevens en analyses.

Bedrijven zijn begonnen met de overgang naar digitale software en aangesloten apparaten om de arbeid die gepaard gaat met handmatige gegevensverzameling en documentatie te verminderen. In vergelijking met handmatige gegevensverzamelingsmethoden verhogen deze technologieën ook de betrouwbaarheid, wat de kracht van analyse vergroot en leidt tot nauwkeurigere modellen. Hieronder vindt u de voordelen en gebruiksscenario's voor voorspellende analyses in de productie.

De volwassenheid van analyses in productie

Ook bekend als de Manufacturing Analytics Journey, zijn er verschillende fasen die fabrikanten doorlopen als ze streven naar voorspellende en prescriptieve strategieën.

Stap 1:Gegevens

Het verzamelen van gegevens voor beschrijvende analyses vormt een basis om te beantwoorden wat er is gebeurd.

Stap 2:Informatie

Door deze gegevens te verwerken in diagnostische analyses om te beantwoorden waarom iets is gebeurd, worden gegevens effectief omgezet in informatie. Een oplossing voor productieanalyse kan worden gebruikt om dit mogelijk te maken.

Stap 3:Begrijpen

Zodra er voldoende informatie is verzameld, kan een beter begrip van processen worden verkregen en kunnen statistische modellen voorspellen wat er in de toekomst kan gebeuren met behulp van voorspellende analyses.

Stap 4:Kennis

Naarmate er nauwkeurigere modellen worden geproduceerd, worden gegevens omgezet in kennis en zullen prescriptieve analyses beantwoorden aan wat er moet gebeuren.

Hoewel het verleidelijk kan zijn om alles met elkaar te verbinden en deze stappen te doorlopen, is het belangrijk om duidelijke doelen vast te stellen en baselines vast te stellen om prestatieverbeteringen te monitoren. Weet welke gegevens en hoeveel gegevens er nodig zijn om over te stappen van beschrijvende naar voorschrijvende analyses. Wanneer u aan deze reis begint, is het nuttig om één platform op te zetten voor alle verzamelde gegevens. Zorg er daarnaast voor dat alle belanghebbenden - of het nu apparaten, mensen of leveranciers zijn - goede toegang hebben tot dit platform.

Realtime gegevens en monitoring kunnen hoge betrouwbaarheid bieden, wat helpt bij het vaststellen van baselines, het bereiken van N-waarden en het sneller waarschuwen van belanghebbenden voor wijzigingen dan handmatig of apparaten die niet zijn aangesloten. Deze stappen kosten tijd, maar elke stap biedt zijn eigen voordelen. Een van de grootste voordelen van het gebruik van analyses is de mogelijkheid om met een hoge mate van nauwkeurigheid te voorspellen wat er zal gebeuren.

Voordelen en gebruiksscenario van voorspellende analyses voor fabrikanten

Verbonden realtime apparaten kunnen meer datapunten verzamelen. Dit kan helpen voorspellen hoeveel tijd of hoeveel stukken er kunnen worden geproduceerd voordat een storing optreedt. Traditionele onderhoudsplannen kunnen op basis van gemiddelde schattingen aangeven wanneer onderdelen moeten worden vervangen of onderhoud moeten worden uitgevoerd, niet noodzakelijk wanneer dat nodig is. Het voorspellen van storingen met gegevens en productieanalyses vermindert ongeplande uitvaltijd en kan onnodige en dure onderhoudsservices elimineren.

Analyse van voorspellend onderhoud

Gebruiksvoorbeeld:verminder uitvaltijd, gereedschapsstoringen en onderhoudseisen

Er zijn veel voordelen in deze ene term; voorspellend onderhoud. Ten eerste kan het verzamelen van gegevens helpen voorspellen wanneer onderhoud nodig is, niet aangenomen. Dit verhoogt de uptime van de apparatuur, waardoor managers het benodigde onderhoud kunnen plannen of de nodige aanpassingen kunnen maken voordat er een storing optreedt.

Voorspellende analyses worden steeds nauwkeuriger naarmate er meer gegevens worden verzameld en correlaties worden gemaakt. In één voorbeeld bleek dat het gereedschap defect raakte naarmate de stroomsterkte van de apparatuur toenam. Het bijhouden van de stroomsterkte was moeilijk, maar gegevens over de spilbelasting konden worden geleverd door een functie in het softwaredashboard van de apparatuur in te schakelen.

Onderzoekers konden bewijzen dat er een correlatie van meer dan 80% was tussen een verhoogde spilbelasting en de stroomsterkte van de transducer. Door de eenvoudigere en meer kosteneffectieve spilbelasting te bewaken, was het mogelijk om te voorspellen hoeveel onderdelen er konden worden gemaakt vanaf het moment van de verhoogde belasting tot het falen van het gereedschap. Voor dit voorbeeld was het bereik van onderdelen tot storing 1 tot 68. Afhankelijk van de mate van verhoogde belasting zou het mogelijk kunnen zijn om dit bereik verder te verkleinen. Door gegevens te correleren en patronen op te merken, worden de mogelijkheden via analyse uitgebreid tot kwaliteit en besluitvorming.

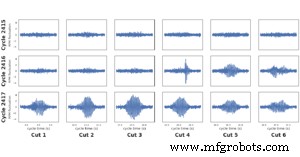

Het spiltoerental meten om dreigende gereedschapsstoringen te identificeren. Door dit soort gegevens te gebruiken, is het mogelijk om algoritmen te bouwen die automatisch fouten detecteren en u de mogelijkheid bieden om deze te voorkomen.

Het spiltoerental meten om dreigende gereedschapsstoringen te identificeren. Door dit soort gegevens te gebruiken, is het mogelijk om algoritmen te bouwen die automatisch fouten detecteren en u de mogelijkheid bieden om deze te voorkomen.

Kwaliteitsanalyse

Gebruiksvoorbeeld:waarschuwingen voor kwaliteitsproblemen, afval minimaliseren

Door de prestaties te volgen, is het mogelijk om op de hoogte te worden gesteld wanneer processen buiten de tolerantie vallen of kwaliteitsproblemen opleveren. Het eerder kunnen stoppen of aanpassen van een proces kan materiaalverspilling of nabewerking sterk verminderen of elimineren. In een voorbeeld zou een pneumatische cilinder na verloop van tijd gaan driften. Tegen de tijd dat arbeiders het merkten en aanpasten, waren er ongeveer 1.000 eenheden gemaakt en werden de productie-uren geschrapt. Het eerder voorspellen van onderhouds- en kwaliteitsproblemen kan waarde toevoegen aan toepassingen die betrekking hebben op materialen met instabiele prijzen of marktschommelingen.

Demandanalyse voorspellen

Usecase:KPI en ERP identificeren en gebruiken

Het volgen van individuele processen en totale doorlooptijden biedt inzicht in materiaal- en productiebehoeften. Naarmate de verbonden mogelijkheden toenemen, zullen KPI's worden geïdentificeerd die de mogelijkheden, waarde en nauwkeurigheid van softwaretools zoals ERP zullen vergroten. Bovendien, in toepassingen waar materiaalprijzen sterk kunnen worden beïnvloed door politiek, natuurrampen, enz., kan het gebruik van gegevens om verbruikscijfers en verzending te voorspellen grote voordelen bieden bij het stroomlijnen van het beheer van de toeleveringsketen. Door volume, tijdlijnen en marktvraag te voorspellen, kunt u de economie en kosten voor nieuwe apparatuur, producten of processen beter beheren.

Werkkrachtanalyse

Gebruiksvoorbeeld:onderwijs- en personeelseisen voorspellen

In fluctuerende markten kunnen voorspellende vraaganalyses zelfs worden gebruikt om het werven van arbeidskrachten en talent effectiever te beheren. Een van de grootste zorgen is de Skills Gap in de productie. Door gegevens van het proces, naar de fabriek, naar de planeet uit te breiden, kunnen fabrikanten voorspellen welke vaardigheden en arbeid in de toekomst nodig zullen zijn. Hierdoor kunnen bedrijven effectiever samenwerken met docenten, eerder vacatures plaatsen of het huidige personeelsbestand bijscholen of omscholen om aan de arbeidsbehoeften te voldoen.

De toekomst van voorspellende analyses in de maakindustrie

Toekomstige use-case:onderhoud op afstand van tools

Met behulp van technologie en analyses worden gegevens omgezet in kennis. Naarmate de connectiviteit toeneemt, is er een trend in de richting van meer tracking en monitoring van externe en mobiele activa. De mogelijkheid om high-fidelity-gegevens te leveren, zal diagnostische analyses op afstand en mobiel vergroten. Deze trend zal de behoefte aan veldtechnici verminderen. Met betrouwbare diagnose op afstand is het wellicht ook mogelijk om onderhoudsaanbevelingen of informatie te geven aan operators die op locatie zijn om de behoefte aan veldtechnici verder te verminderen.

Toekomstige use-case:risico- en verzekeringsbeoordelingen

Met een groter vermogen om apparatuur te volgen en te bewaken, kunnen analyses het aantal abonnementen, verzekeringspolissen of garanties verhogen. Aangesloten apparaten kunnen leiden tot flexibelere apparatuur. Abonnementen geven OEM's bijvoorbeeld de mogelijkheid om op afstand functies, gegevenstracking en software toe te voegen of weg te nemen. Naarmate de vraag verandert, veranderen ook het abonnement en de functies.

Bovendien kunnen diagnostische analyses veranderen hoe ver of welke verzekeringspolissen en garanties dekken. Productieanalyses en verbonden technologie kunnen operator-, apparatuur- of ontwerpfouten bewijzen of weerleggen. Wiskunde is een effectieve manier geweest om uit te leggen, te begrijpen en te concurreren. Toekomstige successen in de productiesector kunnen degene zijn die de meest nauwkeurige en uitgebreide kennis heeft van digitale modellen en analyses.

Voorspellende strategieën stimuleren met het MachineMetrics IoT-platform

Verken het platform

Industriële technologie

- Productieanalyse in actie

- De voordelen van het aanpassen van IIoT- en data-analyseoplossingen voor EHS

- In productie zijn gegevens en materialen net zo waardevol

- IIoT en Predictive Analytics

- Voorspellende analyse uitgelegd

- Hoe wordt IoT gebruikt in de productie:8 use-cases en aankomende trends

- Gegevensgestuurde productie:voordelen, uitdagingen en strategieën

- Verbeter de besluitvorming in geavanceerde productie met Analytics

- Industrie 4.0-implementatie-uitdagingen in de lucht- en ruimtevaart- en defensieproductie

- Smart Manufacturing:wat het is en en de voordelen ervan

- De voordelen en uitdagingen voor hybride productie begrijpen