Productieanalyse:wat het is, de beste gebruiksscenario's en voordelen

Met de komst van Industry 4.0 en het Industrial Internet of Things (IIoT) is er momenteel een digitale transformatie aan de gang. De maakindustrie begint analyses te gebruiken die worden aangedreven door realtime productiegegevens, niet alleen om betere, snellere beslissingen te nemen, maar ook om automatisering in de hele organisatie mogelijk te maken.

Apparatuur die is aangesloten via sensoren en edge-apparaten, voert enorme hoeveelheden gegevens naar cloudgebaseerde analyseplatforms die gegevens sneller kunnen analyseren en begrijpen dan menselijke waarneming. Deze gegevens kunnen vervolgens worden gebruikt om realtime besluitvorming en aanzienlijke procesverbeteringen in het hele bedrijf te stimuleren.

In dit artikel wordt uitgelegd wat productieanalyse is en worden gebruiksscenario's vermeld die u kunt overwegen. Het legt ook de voordelen en doelen uit van productieanalyses die op elke werkvloer of fabriek worden toegepast.

Wat is productieanalyse?

Productieanalyse is het gebruik van machine-, operationele en systeemgegevens om de productie te beheren en te optimaliseren, inclusief belangrijke functies zoals onderhoud, kwaliteit en planning. Met nauwkeurige en realtime gegevens kunnen fabrikanten betere, snellere beslissingen nemen.

Fabrikanten gebruiken gegevens al jaren om de efficiëntie te verbeteren en hun marktaandeel te vergroten. Maar de belangrijkste verandering van vandaag is de manier waarop gegevens worden verzameld. Veel bedrijven gebruiken nog steeds gefragmenteerde, traditionele methoden voor het vastleggen van gegevens, waarbij het personeel handmatig factoren controleert en registreert, formulieren invult en de bedienings- en onderhoudsgeschiedenis van de machines op de vloer opschrijft. Helaas zijn deze methoden zeer onnauwkeurig vanwege menselijke fouten. Ze zijn ook tijdrovend, vatbaar voor vooringenomenheid en genereren niet de kwaliteit van de analyse die nodig is voor nauwkeurige besluitvorming.

Maar nu de digitale transformatie in de hele productie aan de gang is, kunnen verbonden apparaten de arbeid verminderen die gepaard gaat met handmatige gegevensverzameling en documentatie. En omdat deze technologie en software gebruikmaken van geavanceerde analyses en algoritmen, zijn de verkregen inzichten realtime en veel beter uitvoerbaar.

Geautomatiseerde verzameling van machinegegevens stimuleert de volgende generatie productieanalyses, waardoor een groot aantal geavanceerde gebruiksscenario's worden ontsloten, variërend van eenvoudige bewaking en diagnose tot voorspellend onderhoud en procesautomatisering.

Bij productieanalyses kan het vastleggen van gegevens die gebeurtenissen vastleggen, worden gebruikt om het gebruik van apparatuur te verhogen, de kosten te verlagen, procesverbeteringen te stimuleren, menselijke fouten te verminderen, en dit op een diepte die nauwkeurige machinecondities en trends in de productie onthult.

Top use cases voor productieanalyses

Realtime productiegegevens veranderen de maakindustrie ingrijpend. Laten we eens kijken naar verschillende gebruiksscenario's voor productieanalyse die realtime machineconnectiviteit mogelijk heeft gemaakt in de productie:

Foutvoorspelling en preventief onderhoud

Preventieve onderhoudsprogramma's bestaan al tientallen jaren in de productie. Het idee is dat door gebruiks- of tijdgebaseerde programma's ongeplande storingen minder snel voorkomen. Door analyses toe te passen, kunnen realtime gegevens worden gebruikt om meer te doen dan storingen te voorkomen.

Het kan met hoge nauwkeurigheid de kans op een storing voorspellen en het moment waarop deze zal optreden. Dit verlaagt de kosten door technici in staat te stellen reparaties uit te voeren op het optimale moment van de machine en de onderdelen op het podium. Dit vermindert de algehele uitvaltijd en verhoogt de productiviteit.

Meer informatie over voorspellende analyses in productie.

Vraagprognose en voorraadbeheer

Vraagvoorspelling is van cruciaal belang voor moderne fabrikanten en volledige controle over de toeleveringsketen zorgt voor een beter voorraadbeheer.

Maar vraagplanning kan complex zijn. Met de toevoeging van datawetenschapsmethoden kan end-to-end controle van de toeleveringsketen worden gebruikt in combinatie met realtime winkelvloergegevens om inkoop, voorraadbeheer en transport beter te beheren. Er kunnen zeer nauwkeurige vraagplannen worden gegenereerd die trends identificeren die anders onopgemerkt zouden blijven.

Met een beter begrip van hoe lang het duurt om onderdelen te maken, hoe lang het werk duurt en de verwachte kosten en winst van een bepaalde klus, kunnen fabrikanten hun behoefte aan materiaal beter inschatten om de planning te verbeteren.

Prijsoptimalisatie

Cyclustijden spelen een grote rol bij de prijsstelling. En het kennen van precieze tijden voor het maken van onderdelen en de bijbehorende kosten zorgt voor nauwkeurige kostenmodellen en geoptimaliseerde prijsstrategieën. Als u ze te laag instelt, neemt de winstgevendheid af, terwijl een te hoge instelling de vraag kan beïnvloeden. Een geavanceerd analyseplatform voor productie kan deze gegevens naar voren brengen om ervoor te zorgen dat de prijzen op de juiste manier worden vastgesteld. MachineMetrics kan fabrikanten helpen hun taakstandaarden te optimaliseren om nauwkeurige cyclustijden te garanderen.

Garantieanalyse

Voor veel fabrikanten kan garantieondersteuning een probleem zijn. Vaak bestaan garanties uit een "one-size-fits-all"-benadering die algemener is. Dit zorgt voor onzekerheid en onverwachte problemen in de vergelijking.

Door datawetenschap toe te passen en informatie vast te leggen uit actieve garanties in het veld, kunnen producten worden verbeterd of gewijzigd om storingen en dus kosten te verminderen. Het kan ook leiden tot beter geïnformeerde iteraties voor nieuwe productlijnen om proactief veldklachten te voorkomen.

Robotisering

De evolutie van AI en geavanceerde algoritmen voor machine learning hebben de opkomst van robotica bijna onvermijdelijk gemaakt. En naarmate deze robots verbeteren, zullen de gegevens die ze leveren bij de uitvoering van hun taken toenemen.

Door deze gegevens op te nemen in een krachtig cloudgebaseerd productieanalyseplatform, kan de kwaliteit op microniveau worden gecontroleerd. De evolutie van de robotica zal ook leiden tot een verbeterde machineconstructie van OEM-machinebouwers.

Productontwikkeling

Een kostbaar proces in de productie is productontwikkeling. Om concurrerend te blijven, moeten bedrijven betalen voor R&D om nieuwe productlijnen te creëren, bestaande modellen te verbeteren en nieuwe diensten met toegevoegde waarde te ontwikkelen.

Voorheen gebeurde dit door overmatig iteratief modelleren om tot het beste product te komen. Maar nu maken datawetenschap en geavanceerde productieanalyses het mogelijk om een groot deel van dit proces te simuleren. Met behulp van "digitale tweelingen" en andere modelleringsmethoden kunnen virtuele omstandigheden worden gegenereerd om de prestaties te voorspellen en de R&D-kosten te verlagen.

Computer Vision-toepassingen

Geautomatiseerde kwaliteitscontrole heeft een lange weg afgelegd. Het is geëvolueerd van tripsensoren, valdraden en andere mechanische apparaten tot een zeer geavanceerde verzameling geavanceerde optische apparaten. Door deze apparaten te koppelen aan gegevensverzameling, kunnen sensoren gegevens aan de stream toevoegen via optica, temperatuur en geavanceerde zichttoepassingen zoals thermische en infrarooddetectie om stops nauwkeurig te regelen. Dit zorgt ook voor hogere snelheden, minder arbeid en de heilige graal van elke fabriek - "licht uit" productie.

Beheersen van supply chain-risico's

Net als de gegevens die afkomstig zijn van productiemachines, kunnen gegevens ook worden vastgelegd van materialen die onderweg zijn en rechtstreeks van leveranciersapparatuur naar het softwareplatform worden verzonden om end-to-end zichtbaarheid in de toeleveringsketen te bieden.

Met behulp van productieanalyses kunnen bedrijven hun toeleveringsketens beheren in een "controletoren" -formaat, waarbij ze middelen aansturen en omleiden om te versnellen of te vertragen. Ze kunnen ook reservevoorraden en buffervoorraden bestellen wanneer er nieuwe vraag wordt gedetecteerd en secundaire leveranciers inschakelen wanneer zich een storing voordoet.

Voordelen van productieanalyse

Contextueel bewustzijn is van cruciaal belang voor geavanceerde productiesystemen. Productieanalyses bieden dat bewustzijn in realtime. Dit maakt bedrijven concurrerender omdat kosten, kwaliteit, productontwikkeling en klanttevredenheid worden geoptimaliseerd. Productieanalyse stelt bedrijven in staat om de productiviteit en winstgevendheid te verbeteren door gebruik te maken van de enorme gegevensstroom die door hun productieapparatuur wordt gegenereerd. Met intuïtieve visualisatietools, dashboards, algoritmen voor machine learning en geavanceerde analyses zijn bruikbare inzichten beschikbaar voor managers en besluitvormers in het hele bedrijf.

Wij zijn van mening dat de voordelen van productieanalyse in drie verschillende categorieën vallen:

Verlaagde kosten

Omdat processen kunnen worden geoptimaliseerd met de inzichten die worden onthuld in analyses, kunnen de kosten aanzienlijk worden verlaagd. En de groei van robotica, evenals autonome of semi-autonome machinale besluitvorming, vermindert de arbeid. Hetzelfde geldt voor voorspellende en prescriptieve onderhoudsprogramma's waarvan is bewezen dat ze de kosten verlagen en de productiviteit verhogen door de uitvaltijd te verminderen en de onderdelenvoorraden beter te beheren.

Verhoogde inkomsten

Met realtime inzichten in productie, voorraadbeheer en vraag- en aanbodplanning kunnen fabrikanten snel reageren op veranderingen in de vraag. Stel dat de gegevens hen vertellen dat ze de maximale capaciteit naderen. In dat geval kunnen ze overuren toevoegen, capaciteit toevoegen, processen aanpassen of andere aspecten van de productie aanpassen om te reageren en levertijden te behouden.

Diverse voordelen

Met de toename van de mogelijkheden die worden geboden door productieanalyses, zijn er ook diverse voordelen. Deze omvatten een lager energieverbruik, veiligere milieuprotocollen, minder nalevingsfouten en verhoogde klanttevredenheid.

Doelen van Manufacturing Analytics

Traditionele gegevensverzameling binnen de productie was gefragmenteerd en foutgevoelig. Het was ook een uitdaging om data te vertalen in zinvolle actie en besluitvorming. De informatie was vertraagd, onvolledig of bevatte onbedoelde menselijke vooroordelen (zoals het afronden van het aantal onderdelen of uitvaltijden). Productieanalyse is bedoeld om gegevens uit de silo's te halen, deze in realtime te analyseren en te gebruiken om betere, snellere beslissingen in de hele onderneming mogelijk te maken, of zelfs om die beslissingen helemaal te automatiseren.

Door problemen te detecteren voordat ze zich voordoen, kunnen productieprocessen worden geoptimaliseerd en kan het algehele gebruik van apparatuur aanzienlijk worden verbeterd. Het helpt ook om toeleveringsketens te stroomlijnen en transparantie te creëren. Omdat productieanalyse gebruikmaakt van geavanceerde algoritmen voor machine learning, kan het helpen bij het identificeren van kansen en het optimaliseren van processen.

Zoals te zien is in de bovenstaande use-cases voor productieanalyse, kan productgebruik worden opgenomen in de nieuwe ontwikkeling van producten. En naast digital twin-technologie en binnenkomende garantie-informatie, kan het nieuwe, betere producten aansturen met minder uitval en lagere productiekosten. Deze zelfde use case-voorbeelden kunnen de doorvoer verhogen door personeel snel te detecteren en te waarschuwen voor problemen op machineniveau. Dit vermindert uitvaltijd en uitvalpercentages.

De juiste oplossing selecteren

Het productiegebied ondergaat aanzienlijke veranderingen door de ontwikkeling van technologieën die productiegegevens kunnen verzamelen en deze kunnen gebruiken om dagelijks betere beslissingen te nemen.

Bij het nemen van een beslissing over de juiste oplossing om analyses op de werkvloer mogelijk te maken, moeten fabrikanten echter rekening houden met een aantal essentiële rekwisieten. Hier zijn enkele vragen die u kunt stellen bij het overwegen van een oplossing:

- Kan de oplossing productiegegevens in realtime verzamelen?

- Wat is de bron van de productiegegevens? Apparatuur, mensen of systemen? Al het bovenstaande?

- Zijn de gegevens gestandaardiseerd in een model dat gemakkelijk kan worden gepropageerd in kant-en-klare rapporten en ook kan worden gebruikt door andere beheersystemen (MES, ERP, CMMS)?

- Hoe snel kan de software u naar waarde brengen? Welke problemen zal het oplossen?

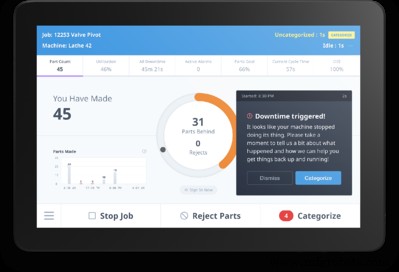

We willen u graag kennis laten maken met MachineMetrics Manufacturing Analytics Software. Ons platform maakt de realtime, autonome verzameling van machinegegevens mogelijk voor nauwkeurige productierapportage. Belanghebbenden op verschillende niveaus van de operatie kunnen gemakkelijk kant-en-klare rapporten en visualisaties gebruiken om uitvaltijden te verminderen, productieknelpunten te identificeren, de capaciteit te vergroten, uw belangrijkste KPI's te volgen en volledige zichtbaarheid en controle over de werkvloer mogelijk te maken.

Leer meer over onze oplossing door vandaag nog een demo te boeken bij ons team.

Industriële technologie

- Wat is Industrial Edge Computing en hoe komt het de productie ten goede?

- Productieanalyse in actie

- De voordelen van het aanpassen van IIoT- en data-analyseoplossingen voor EHS

- Top IoT-data-analyseplatforms

- Wat is additieve productie? - Soorten en werking?

- Hoe wordt IoT gebruikt in de productie:8 use-cases en aankomende trends

- Gegevensgestuurde productie:voordelen, uitdagingen en strategieën

- Voorspellende analyses in productie:gebruiksscenario's en voordelen

- Smart Manufacturing:wat het is en en de voordelen ervan

- PIC18 Microcontroller:wat het is en hoe het te gebruiken?

- Wat is een referentie-aanduiding en hoe gebruiken we deze bij assemblage?