De verschillende soorten onderhoud in de productie

Fabrikanten begrijpen dat onderhoud een make-or-break-activiteit is, vooral in high-dollar, snel bewegende en sterke concurrentie. Onderhoudsstrategieën uit het verleden kunnen het gewoon niet redden in de snel veranderende wereld van vandaag, en fabrikanten die deze praktijken nog steeds gebruiken, vallen snel van de kaart. Modern onderhoud maakt gebruik van technologie, waaronder IoT-apparaten voor gegevensverzameling en machine learning voor gegevensverwerking om betere voorspellingen en bruikbare inzichten te verkrijgen. Gecombineerde, ongeplande uitvaltijd kan zodanig worden verminderd dat deze praktisch wordt geëlimineerd, om nog maar te zwijgen van andere voordelen, zoals de verhoging van het moreel van de werknemers, verlaging van alternatieve kosten, meer impressies van klanten en minder afval.

Hoewel dat allemaal goed klinkt, rijst de vraag:Hoe brengt u uw productiebedrijf van een toestand van reactief onderhoud naar voorspellend en prescriptief onderhoud? Hoe pluk je de vruchten van een moderne onderhoudsstrategie en vermijd je onderweg valkuilen?

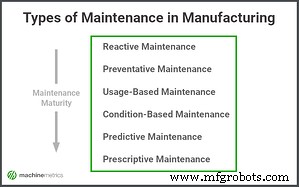

Om het antwoord op die vragen te begrijpen, moet men eerst de onderhoudsmethoden begrijpen die momenteel in het spel zijn en wat er van de ene fase naar de andere verandert. In dit artikel zullen we verschillende industriële onderhoudstechnieken behandelen.

Typen onderhoud in productie

We behandelen elk van de onderstaande onderhoudsstrategieën in de context van productie. Selecteer er een om naar de overeenkomstige sectie te gaan:

- Reactief onderhoud:als het kapot gaat, repareer je het.

- Preventief onderhoud:u plant vervangingen van tevoren voordat onderdelen kapot gaan, meestal met een regelmatig interval.

- Onderhoud op basis van gebruik:u vervangt onderdelen wanneer de machine een bepaalde hoeveelheid is gebruikt voordat ze kapot gaan.

- Conditiegebaseerd onderhoud:u vervangt de onderdelen wanneer ze te versleten lijken te zijn om goed te blijven functioneren.

- Voorspellend onderhoud:u gebruikt historische gegevens om voorspellingen te doen over wanneer een onderdeel kapot gaat en de onderdelen te vervangen op basis van deze voorspellingen, voordat ze kapot gaan. Dit maakt meestal, maar niet altijd, gebruik van kunstmatige intelligentie en machine learning.

- Voorschrijvend onderhoud:geavanceerde methoden voor gegevensanalyse worden gebruikt om meer te doen dan het voorspellen van faalpunten, maar bieden in plaats daarvan hypothetische resultaten om de beste actie te kiezen die kan worden genomen voorafgaand aan het falen, veiligheidsrisico's en kwaliteitsproblemen die zich voordoen, evenals de timing van de implementatie.

Reactief onderhoud

Reactief onderhoud is het uitgangspunt voor de meeste fabrikanten. Het is de traditionele onderhoudsmethode die bij de productie bestaat zolang de productie bestaat.

Wat is reactief onderhoud?

Zoals de naam al zegt, betekent dit soort onderhoud dat u reageert op wat er ook gebeurt. Misschien ben je er wel of niet op voorbereid of verwacht je het. Een onderdeel breekt en verstopt de hele productielijn, vaak letterlijk en figuurlijk. Er ontstaat ongeplande downtime. Werknemers verliezen loon. Het bedrijf loopt omzet mis. En iedereen moet gewoon wachten tot Ralph The Maintenance Guy binnenkomt om het aanstootgevende onderdeel te vervangen (dat je al dan niet bij de hand hebt.)

Dit kan dagenlange downtime, gemiste deadlines en enorme aanslagen op uw budget betekenen, vooral als het gereedschap, de machine of het onderdeel dat kapot is, duur of moeilijk te vinden is. Werknemers worden betaald om klanten te bereiken met het gevreesde bericht "Er is een vertraging opgetreden". En de kosten en risico's sijpelen door de hele supply chain. Het is een vicieuze, dure cirkel.

Op kalender gebaseerd onderhoud (preventief onderhoud)

Zodra fabrikanten zien dat reactief onderhoud niet werkt, is de volgende logische stap kalendergebaseerd onderhoud, ook wel time-based maintenance (TBM) of preventief onderhoud genoemd.

Wat is kalendergebaseerd onderhoud?

Dit is een vorm van gepland onderhoud dat van tevoren wordt ingepland om onderdelen te vervangen voordat ze stuk gaan. Dit gebeurt met een vast interval, zoals elke 30, 60 of 90 dagen. Op deze manier kunnen fabrikanten een bepaalde hoeveelheid uitvaltijd verwachten of onderhoud plannen buiten kantooruren. Dit helpt ervoor te zorgen dat de apparatuur tijdens alle geplande productieperiodes operationeel blijft, behoudens noodsituaties of onvoorziene omstandigheden. Onderhoud op basis van kalender maakt gebruik van het concept "Mean Time Between Failure" (MTBF) om het beste interval te bepalen voor het vervangen van onderdelen op basis van wanneer ze in het verleden defect zijn geraakt. Het werkt het beste voor onderdelen die regelmatig worden gebruikt en voorspelbare slijtage vertonen.

Preventief onderhoud kan goed werken voor machines die regelmatig worden gebruikt, die betaalbare onderdelen hebben die gemakkelijk kunnen worden vervangen en een voorspelbaar slijtagepercentage hebben. Het is eenvoudig, voorspelbaar en effectief in deze gevallen. Preventief onderhoud kan nuttig zijn in combinatie met andere onderhoudsstrategieën, zoals voorspellend of prescriptief onderhoud.

Gebruiksgebaseerd onderhoud

Hoe zit het met al die gevallen die niet gemakkelijk worden gedekt door preventief onderhoud of waarvoor die methode veel te buitensporig en duur zou zijn? Fabrikanten gaan dan over op gebruiksgebaseerd onderhoud om rekening te houden met variabel machinegebruik, om verstandigere tijdlijnen te creëren en de kosten op de lange termijn te verlagen.

Wat is op gebruik gebaseerd onderhoud?

Net zoals onderhoud op basis van een kalender een vast tijdsinterval gebruikt om onderdelen te vervangen, gebruikt onderhoud op basis van gebruik een gebruiksinterval, bijvoorbeeld:

- Vervang uw luffa om de 30 dagen (onderhoud op basis van kalender)

- Ververs de olie van uw auto elke 5.000 mijl. (op gebruik gebaseerd onderhoud)

In het laatste scenario maakt het niet uit of je een maand of een jaar nodig hebt om vijfduizend kilometer te halen, de olie hoeft pas te worden vervangen als deze optimaal is benut en verder gebruik kan leiden tot degradatie van andere delen van het de auto.

Om de metafoor voort te zetten, voor iemand die een jaar nodig heeft om 5.000 mijl te rijden, zou een maandelijkse olieverversing belachelijk zijn. Ze zouden ongeveer elke 416 mijl een olieverversing krijgen als ze elke maand ongeveer hetzelfde aantal rijden. Dat betekent dat hun olieverversingskosten 1200% hoger zijn dan nodig is, plus de tijd en het risico die gemoeid zijn met de elf onnodige verversingen. Op een op gebruik gebaseerd onderhoudssysteem hebben ze hetzelfde, zo niet minder risico op uitvaltijd en besparen ze veel geld over een periode van twaalf maanden. Hetzelfde geldt voor productiemachines. Voor machines die niet consequent worden gebruikt, kan op gebruik gebaseerd onderhoud overmatig onderhoud aan apparatuur voorkomen en veel tijd en geld besparen.

Onderhoud op basis van gebruik is een stap in de goede richting omdat het rekening houdt met het daadwerkelijke gebruik over tijdsintervallen die in sommige gevallen willekeurig kunnen zijn. Het verkleint de kans op overmatig onderhoud en vermindert verspilling. Het kan echter nog verder worden verbeterd met voorspellend en prescriptief onderhoud.

Conditiegebaseerd onderhoud

Condition-Based Maintenance neemt een deel van het giswerk weg bij het voorspellen van onderhoudsschema's met behulp van de eerder genoemde onderhoudsmethoden op basis van kalender en conditie.

Wat is conditiegebaseerd onderhoud?

Deze vorm van onderhoud is vergelijkbaar met op gebruik gebaseerd onderhoud, maar met veel frequentere monitoring en een grotere hoeveelheid en diepte aan gegevens. Vertoont het gereedschap tekenen van slijtage? Nemen de prestaties af of vertonen ze andere tekenen van dreigend falen? Onderhoud vindt alleen plaats als de kwaliteit van een artikel onder een vooraf bepaalde drempel zakt. Metingen kunnen continu plaatsvinden met behulp van sensoren die op het gereedschap of de machine zijn aangesloten, of het kan afkomstig zijn van minder frequente analoge methoden voor gegevensverzameling, zoals visuele inspectie.

Voor- en nadelen van op conditie gebaseerd onderhoud

Conditiegebaseerd onderhoud is een stap hoger dan gebruiksgebaseerd, kalendergebaseerd en reactief onderhoud als het gaat om de kosten van onderdelen. Omdat op conditie gebaseerd onderhoud alleen onderdelen vervangt als ze naar verwachting snel zullen falen, krijgen fabrikanten meer waar voor hun geld zonder de schade en uitvaltijd die het gevolg is van het duwen van onderdelen naar het punt van falen, zoals gebeurt bij een reactieve onderhoudsstrategie.

Er zijn extra kosten verbonden aan frequente monitoring, of dat nu gebeurt via een sensor of een menselijke inspecteur. Deze kosten worden echter over het algemeen gecompenseerd door besparingen door verminderde uitvaltijd en de levensduur van onderdelen en machines.

Als sensoren worden gebruikt, kunnen de kosten voor de installatie oplopen, vooral in vijandige bedrijfsomgevingen waar sensoren regelmatig kunnen worden vernietigd. Sommige sensoren kunnen vereisen dat fabrikanten hun machines aanpassen om ze te implementeren, waardoor hun garantie vaak komt te vervallen. Bovendien kan het opleiden van werknemers om sensoren te inspecteren, installeren en kalibreren kostbaar worden.

De tijd tussen onderhoudshandelingen kan bij deze methode onvoorspelbaar zijn, omdat onderdelen alleen worden vervangen als dat nodig is. Dit maakt het moeilijker om geplande downtime ruim van tevoren te plannen.

Op conditie gebaseerd onderhoud verbetert het gebruik van onderdelen terwijl machines grotendeels worden beschermd tegen kritieke storingen en ongeplande uitvaltijd, maar het opleiden van werknemers en het gebruik van aftermarket-sensoren kan duur en tijdrovend worden, vooral als sensoren vaak moeten worden vervangen. Onvoorspelbaarheid van planning kan ook leiden tot hogere alternatieve kosten. Dit systeem kan het beste worden geïmplementeerd op machines die regelmatig onderdelen moeten vervangen die gemakkelijk kunnen worden gecontroleerd en eenvoudig kunnen worden gerepareerd. Voor bredere voordelen voor fabrikanten is voorspellend en prescriptief onderhoud vaak aanzienlijk effectiever.

Voorspellend onderhoud

Voorspellend onderhoud presteert beter dan onze eerder besproken opties door veel van de voordelen van elke categorie te combineren. Dit systeem helpt fabrikanten te voorspellen wanneer onderhoud het meest waarschijnlijk nodig is, en dit met toenemende nauwkeurigheid.

Wat is voorspellend onderhoud?

Voorspellend onderhoud maakt gebruik van technologie zoals kunstmatige intelligentie, machine learning en IoT-apparaten om te voorspellen wanneer storingen zullen optreden, zodat fabrikanten deze van tevoren kunnen plannen en onderdelen kunnen vervangen voordat de gevolgen zich voordoen. Het doel van voorspellend onderhoud is om de Goudlokje-zone van onderhoudsfrequentie te bereiken - niet te vaak en niet te zelden. Dit voorkomt valkuilen bij overmatig onderhoud, zoals buitensporige onderdelen- en arbeidskosten, verspilling en een verhoogd risico op menselijke fouten. Het voorkomt ook problemen die verband houden met onderonderhoud, zoals kritieke storingen, ongeplande uitvaltijd en schade aan machines of werknemers.

Om dit te doen, worden gegevens verzameld van fabrieksmachines die zijn uitgerust met IoT-sensoren, die vervolgens worden geanalyseerd op basis van zowel actuele als historische gegevens, vaak met behulp van machine learning, om trends te vinden en storingen te voorspellen.

MachineMetrics Predictive Maintenance-oplossingen

Leer meer

Voor- en nadelen van voorspellend onderhoud

Fabrikanten hoeven minder reserveonderdelen bij de hand te houden als ze de meest waarschijnlijke storingsperioden voor een bepaald apparaat kennen. Gebruikers van technieken voor voorspellend onderhoud krijgen het beste van twee werelden door de uitvaltijd te verminderen en tegelijkertijd het gebruik van hulpbronnen te optimaliseren.

Net als bij op conditie gebaseerd onderhoud, zijn sommige IoT-sensoren die voor deze doeleinden worden gebruikt, niet bestand tegen vijandige productieomgevingen zoals die met metalen scherven, smeermiddelen, corrosieve materialen en dergelijke. Sensorvervanging en herkalibratie kan kostbaar worden, vooral als die sensoren de garantie van fabrieksmachines ongeldig maken. Bovendien kan het in dienst nemen van dataprofessionals om sensordata te monitoren en analyseren om bruikbare inzichten te creëren een behoorlijk prijskaartje met zich meebrengen.

MachineMetrics lost al deze problemen en meer op. Onze apparaten voor gegevensbewaking houden uw machinegarantie intact en omdat ze geen gevoelige kalibraties vereisen, zijn ze bestand tegen zelfs de meest intense eisen van de productieomgeving. Onze apparaten halen gegevens van de computers van uw machines en sturen deze, uiteraard versleuteld, naar de cloud. Heb je geen interne datawetenschapper? Geen probleem, dat kunnen wij voor u regelen. Ons industriële IoT-platform is flexibel en intuïtief, zodat u vrijwel onmiddellijk resultaten kunt zien van uw inspanningen op het gebied van digitale transformatie - slechts vijf dagen tot ROI.

Prescriptief onderhoud (RxM)

Prescriptief onderhoud (RxM) gaat nog een stap verder met voorspellend onderhoud en biedt de meest waardevolle oplossing voor dreigende onderhoudsproblemen. Prescriptief onderhoud stelt fabrikanten in staat om hun eigen onderhoudsbehoeften op te lossen zonder de noodzaak van een groot aantal experts.

Wat is voorgeschreven onderhoud?

Prescriptief onderhoud maakt gebruik van dezelfde technologie als voorspellend onderhoud – industrieel IoT en machine learning – maar biedt ook scenariosimulatie om actie te sturen. Als voorspellend onderhoud u vertelt dat uw gereedschap binnen 30 minuten uitvalt vanwege de huidige trillingspatronen en gegevens uit het verleden die zeggen dat die patronen voorafgaan aan een storing, dan zal voorgeschreven onderhoud u vertellen dat als u de belasting van dat gereedschap nu met 30% vermindert, u kan de levensduur van het gereedschap met drie uur verlengen. Voorgeschreven onderhoud vertelt u wat u vervolgens moet doen om de meeste waarde te halen uit wat u heeft:zowel tijd als hulpmiddelen.

Volwassenheidsstatus:voorgeschreven onderhoud

Een volwassen onderhoudsstrategie maakt gebruik van multivariate benaderingen en kan zowel voorspellende als prescriptieve onderhoudsmogelijkheden combineren. Dit stelt fabrikanten in staat te voorspellen, met de absoluut meest mogelijke nauwkeurigheid die vandaag de dag mogelijk is, wanneer ze defecte onderdelen op korte, middellange en lange termijn kunnen verwachten. Het helpt ook bij het optimaliseren van processen om het meeste uit gereedschappen en onderdelen te halen, terwijl ongeplande uitvaltijd met grote precisie wordt vermeden. Voorgeschreven onderhoudsoplossingen kunnen technici helpen bij het vinden van geschikte reparaties door hun situationele intelligentie en kennisbasis te vergroten met behulp van kunstmatige intelligentie.

Hoewel sommige implementaties van prescriptief en voorspellend onderhoud kwetsbaar en duur kunnen zijn, biedt MachineMetrics een industrieel IoT-platform dat bestand is tegen een breed scala aan productieomgevingen, gegevens kan verzamelen met 10.000 punten per seconde en deze informatie naar dataprofessionals kan sturen, klaar en wachten om uw fabrieksvloer te optimaliseren. Als experts in geavanceerde digitale transformatie hebben we onze ervaring gebruikt om ons proces zodanig te vereenvoudigen dat u onze IoT-apparaten op uw machines kunt installeren - zonder uw garantie te laten vervallen - zonder dat wij ooit een voet in uw fabriek hebben gezet met onze doe-het-zelf plan. (Maar we helpen ook graag als je wilt.)

Dan bent u op weg naar een volledig volwassen, gemakkelijk te begrijpen, moreel stimulerend, omzetverhogend supersysteem voor al uw onderhouds- en productiebehoeften. Neem contact op om te zien wat we vandaag nog voor u kunnen doen.

Industriële technologie

- Het belang van apparatuuronderhoud in de productie

- Terug naar de basis:de verschillende onderdelen van een generator

- 15 verschillende soorten heftrucks:de complete lijst

- Verschillende soorten matrijsgebruik in de productie

- De verschillende soorten industriële luchtcompressoren

- De verschillende soorten olieboorinstallaties

- De verschillende soorten remvoeringmateriaal

- De ultieme gids voor de verschillende soorten koppelingen

- Wat zijn de verschillende soorten buisbuigen?

- Wat zijn de verschillende soorten onderhoudspersoneel?

- De zeven soorten additieve productie begrijpen