Uw productiviteit verbeteren met sonderen op de machine

In-process tasten wordt snel gemeengoed naarmate werktuigmachines meer geautomatiseerd worden. Dit is wat u moet weten over de voordelen van deze oefening.

Gereedschapslengtes en -diameters nog handmatig instellen? Hoe zit het met het ophalen van werkcompensaties? Elk van deze praktijken is foutgevoelig en bovendien een gedoe, dus waarom zou u het doen?

Meetsystemen op de machine bestaan al bijna net zo lang als de CNC-draaibanken en bewerkingscentra waaraan ze zijn bevestigd. Ze zijn snel, gebruiksvriendelijk en steeds capabeler, waardoor er geen wigglers en edge finders meer nodig zijn, apparaten die net zo verouderd zijn als papieren tape en snelle gereedschapsbits.

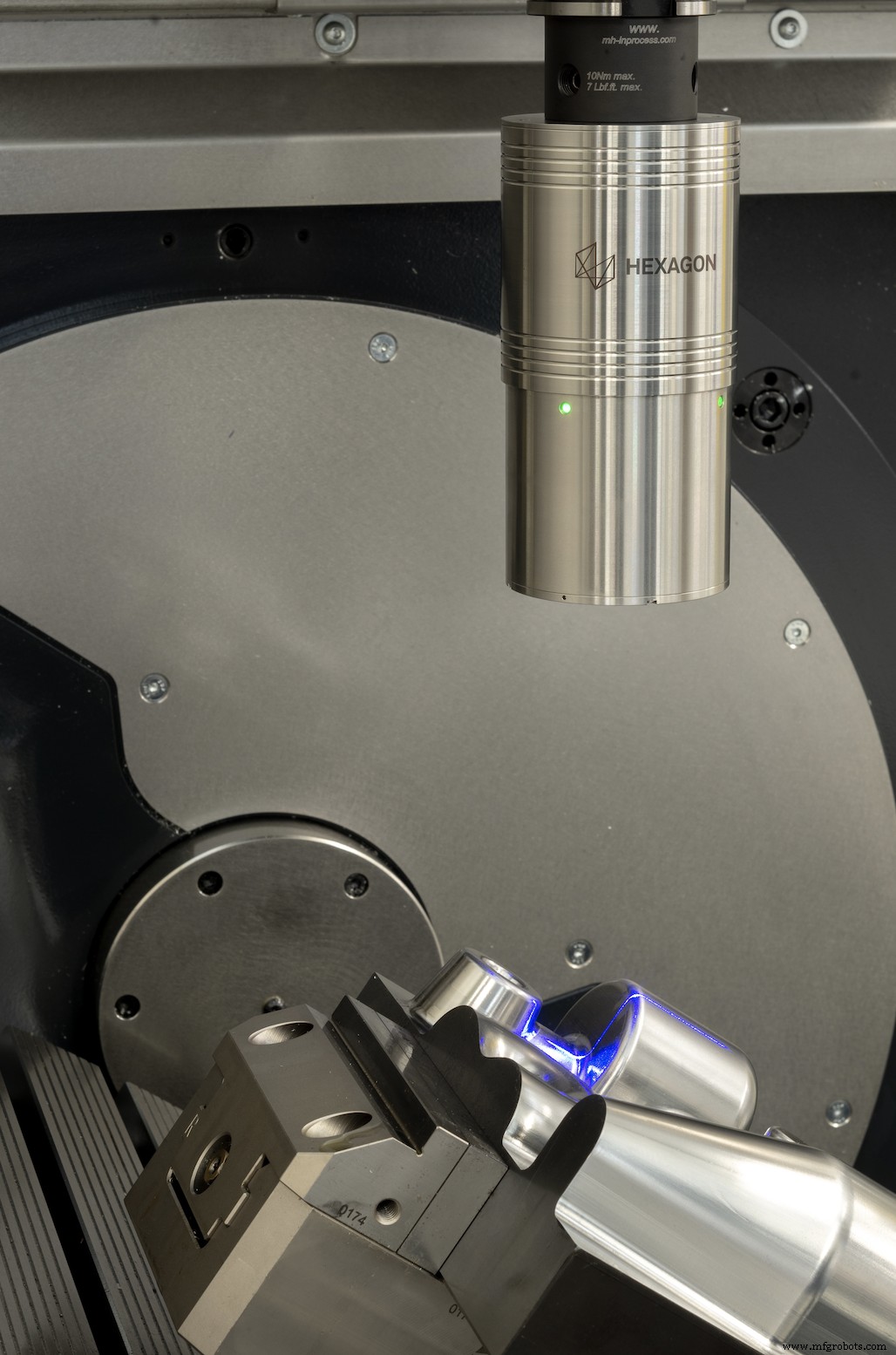

Dat vindt Manuel Müller ook. Als productmarketingmanager voor het meten van bewerkingsmachines bij Hexagon's Manufacturing Intelligence-divisie, merkt hij op dat het vaststellen van gereedschapslengte-offsets en werkstuklocaties "een standaardgebruik van deze technologie blijft voor de meeste bewerkingsmachines en de kernfunctie blijft van alle standaard meettasters systemen. Daarom blijft Hexagon nieuwe mogelijkheden bieden op dit gebied, waaronder een geautomatiseerde ‘Best-Fit’-uitlijnfunctie binnen onze meetsoftware.”

Nu productieomgevingen slimmer worden en fabrikanten die processen zo effectief mogelijk willen automatiseren, groeit de vraag naar allerlei soorten in-procesmetingen, zegt Müller.

“We bieden laserscanners voor oppervlaktemeting, ultrasone sondes voor het controleren van wanddiktes en temperatuursondes om thermische veranderingen tijdens de bewerking te meten”, zegt hij. "De mogelijkheid om deze en andere kritieke inspectietaken rechtstreeks in de bewerkingsmachine uit te voeren, vermindert niet alleen de variatie in onderdelen, maar elimineert ook de uitvaltijd van de machine en het kostbare opnieuw opspannen van onderdelen voor meting na het proces."

Rood zien

De vraag wordt dan, wat voor soort sonde moet ik kopen? Voor het meten van gereedschapslengte, het instellen van het werkstuk en het controleren van de afmetingen van onderdelen, suggereert Müller dat de algemeen beschikbare infraroodtasters in staat zijn om alle standaardmetingen op bewerkingsmachines uit te voeren en een gevestigde technologie zijn. Ze kunnen niet gestoord worden door Wi-Fi of industriële radiotransmissie, waardoor de transmissie zeer veilig is.

De beperking met infrarood zit echter in de hoeveelheid gegevens die kan worden verzonden, evenals de beperkte afstand tussen sonde en ontvanger. Op grotere machines of waar meer geavanceerde meetmethoden nodig zijn - inclusief de zojuist genoemde laserscanning en wanddiktemetingen - is radiotransmissie een krachtigere optie.

Wat de technologie ook is, het belangrijkste is om aan de slag te gaan.

"Sommigen zien inline meting als een tijdrovende barrière voor productiviteit, en dat het aftrekt van de beschikbare bewerkingstijd", zegt Müller. “Maar door meetmogelijkheden rechtstreeks aan een werktuigmachine toe te voegen, kunnen fabrikanten dure nabewerkingen en externe meetactiviteiten vermijden die tot productieknelpunten leiden. De geringe tijdsinvestering die nodig is voor inline-metingen geeft fabrikanten in feite meer tijd om betere onderdelen te produceren en draagt bij aan verhoogde efficiëntie en productiviteit.”

De piramide beklimmen

Dan Skulan, algemeen directeur industriële metrologie bij Renishaw Inc., was het daar helemaal mee eens.

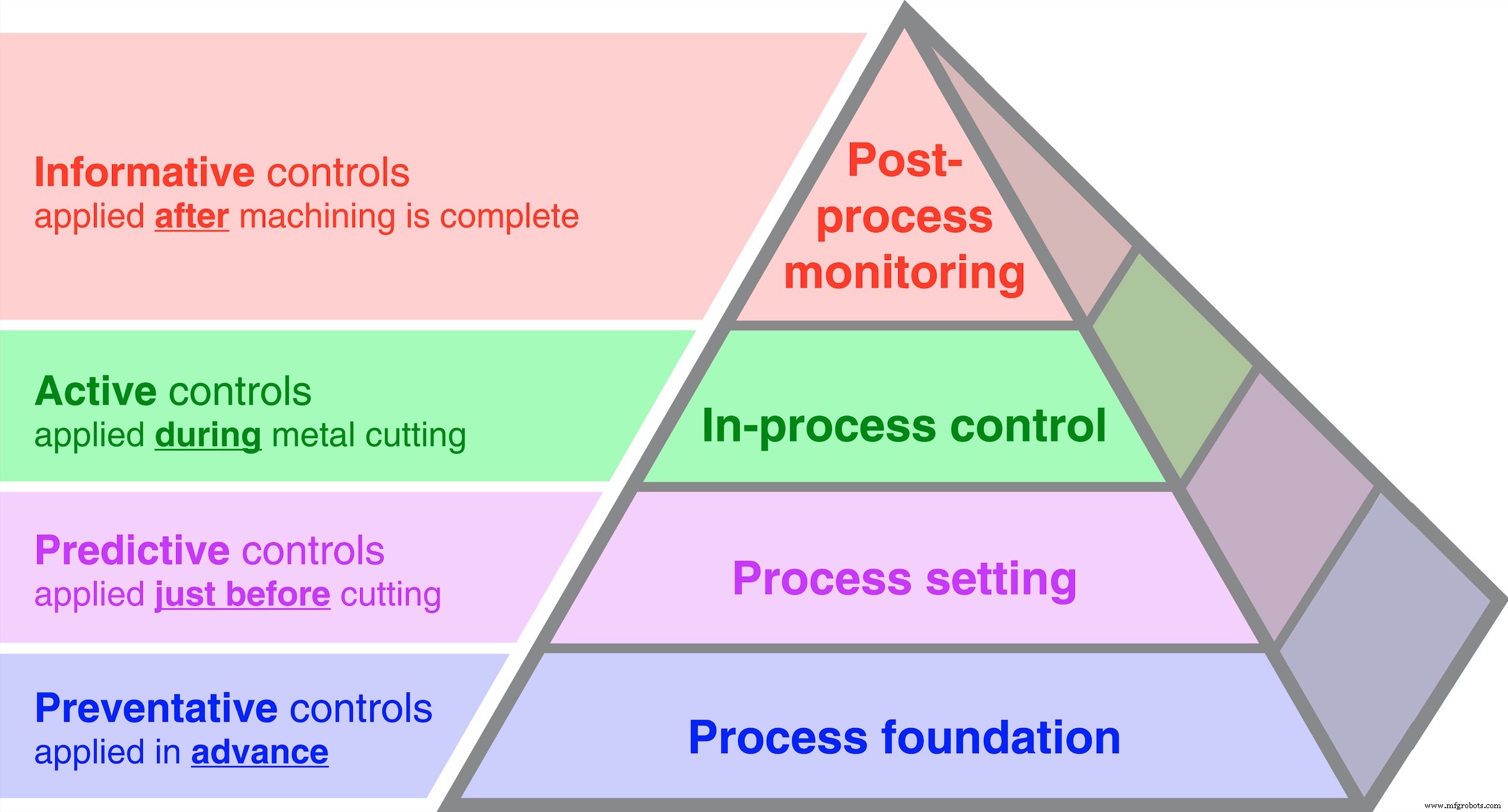

Net als Hexagon biedt Renishaw een verscheidenheid aan meetoplossingen in de machine, allemaal gericht op het productiever maken van fabrikanten. Toch raadt Skulan klanten aan om een holistische kijk op hun bewerkingen te nemen als ze de beste resultaten willen behalen met in-line metrologie, te beginnen met de bewerkingsmachine zelf.

"Staderen biedt vier basisfuncties, die allemaal even noodzakelijk zijn", zegt hij. “De eerste is om routinematig de nauwkeurigheid en positioneringsmogelijkheden van een machine te beoordelen door een bekend artefact te meten. Grote lucht- en ruimtevaart-, automobiel-, medische en andere slimme fabrikanten valideren hun CNC-apparatuur vaak op deze manier voorafgaand aan elke bewerking, vooral op hoogwaardige onderdelen.”

Op de tweede plaats staan de reeds besproken semi-automatische gereedschapslengte- en werkstukoffset-instellingen, gevolgd door closed-loop procesbesturing. Het is deze derde mogelijkheid die het meest aantrekkelijk zou moeten zijn voor geautomatiseerde en verlichte fabrikanten, omdat het hen in staat stelt om gereedschapsslijtage en andere procesvariabelen aan te passen zonder tussenkomst van een mens. Dit wordt gevolgd door daadwerkelijke onderdeelinspectie, die in bepaalde omstandigheden dure reizen naar het kwaliteitslab kan voorkomen.

"Ook hier zijn enkele van de grote luchtvaartfabrikanten toonaangevend in dit opzicht door hun CNC-machines te gebruiken om hoogwaardige onderdelen te inspecteren, waardoor ze aanzienlijke sommen geld besparen", zegt Skulan. "Ze kunnen dit doen omdat hun apparatuur herleidbaar is tot het bekende artefact dat ik eerder noemde, en omdat ze hun machine routinematig kalibreren met laserinterferometer- en ballbar-systemen."

Makkelijker gedaan dan gezegd

Helaas heeft de macro-programmering die nodig is om sondes op de proef te stellen de reputatie moeilijk te leren te zijn. En hoewel hier enige waarheid in schuilt, zegt Skulan dat dergelijke zorgen geen enkele winkel mogen weerhouden van het nastreven van een in-proces metrologische oplossing.

"Daarom hebben we onze Productivity+ Scanning Suite ontwikkeld, die een reeks geavanceerde toolkits biedt, waaronder macrogeneratie", zegt hij. “Een lucht- en ruimtevaartfabrikant die bijvoorbeeld een turbineblad repareert, kan het gebruiken om een gelast werkstuk te tasten en de gegevens naar een CAM-systeem te sturen voor het maken van toolpaths. Soortgelijke toepassingen bestaan voor 3D-geprinte onderdelen, gietstukken en andere vormen die bijna net zijn, herbewerking van mallen en matrijzen, enzovoort."

De software ondersteunt ook 2D- en 3D-scanning van prismatische onderdelen en vrije-vormoppervlakken, machinegezondheidscontroles, gegevensrapportagemogelijkheden en grafische bewerking van meetroutines, waardoor het leren van macroprogrammeren grotendeels overbodig is.

"Als je een videogame hebt gespeeld, kun je een sonde programmeren", zegt hij. "Het is zo makkelijk. Maar zelfs als dat niet zo was, is het voor elke winkel die zich bezighoudt met overleven op de lange termijn absoluut noodzakelijk om tasters op hun werktuigmachines te installeren. Het is een van de beste manieren om de marges te vergroten en productiever te worden, vooral gezien het huidige tekort aan geschoolde arbeidskrachten.”

Bent u in uw winkel begonnen met sonderen op de machine? Maakt het je efficiënter? Deel uw mening en inzichten in de onderstaande opmerkingen.

HIER HOE SONDE OP DE MACHINE U KAN HELPEN DE PRODUCTIVITEIT TE VERBETEREN

In-proces sondering wordt snel gemeengoed naarmate werktuigmachines meer geautomatiseerd worden.

Tegenwoordig zijn tastersystemen snel, gebruiksvriendelijk en steeds capabeler, waardoor er geen wigglers en edge finders meer nodig zijn, apparaten die net zo verouderd zijn als papieren tape en snelle gereedschapsbits.

Doe mee aan onze poll om te delen hoe u deze tools gebruikt en ontdek wat anderen in deze ruimte doen.

Van welke van deze voordelen van sonderen op de machine profiteert u het meest?

Industriële technologie

- Is uw MRO-magazijn een productiviteitsval?

- Cyberbeveiliging begint bij uw medewerkers

- Hoe u uw elektrische projecten kunt optimaliseren met E3.schematic

- Hoe u de kosten van uw werknemers kunt berekenen met overheadkosten

- Uw apparatuur opnieuw ontwerpen voor verbeterde productiviteit

- Maximaliseer uw 5-assige CNC-bewerking met snel verwisselbare werkstukopspanning

- Waarom uw bedrijf automatiseren met een RPA?

- Maximaliseer de waarde van uw productie met OEE

- Verhoog de productiviteit met gebruikersmachtigingen

- Groei uw activiteiten met landbouwonderhoud

- Wat te doen met uw gebruikte apparatuur