Spuitgiettoleranties:optimaliseer ze op vier manieren

Spuitgieten is het meest voorkomende fabricageproces voor het maken van kunststofproducten die zijn samengesteld uit meerdere onderdelen die in de laatste productiefase moeten worden geassembleerd. Het assembleren van onderdelen omvat de juiste uitlijning en verbinding van verschillende onderdelen. Hier is tolerantie erg belangrijk, en als het niet correct wordt gespecificeerd en gecontroleerd, zal de montage mislukken.

Fouten met betrekking tot tolerantie zijn altijd problematisch vanwege de kosten van een spuitgietmatrijs. Daarom is het nodig om te weten hoe spuitgiettoleranties kunnen worden gecontroleerd. In dit artikel wordt uitgelegd hoe u toleranties voor kunststof gietvormen kunt regelen met behulp van ontwerp voor productie (DfM) materiaalkeuze, gereedschapsontwerp en procescontrole.

Waarom zijn toleranties belangrijk voor spuitgegoten onderdelen?

De mate van variaties in een rapid prototyping-proces hangt af van de nauwkeurigheid ervan, en hoewel spuitgieten redelijk nauwkeurig is, bestaat er nog steeds een kleine variatie. Deze variatie maakt het belangrijk om het toegestane afwijkingsbereik te bepalen voor het effectief functioneren van onderdelen na montage.

Kunststofvormtoleranties zijn van cruciaal belang bij het assembleren van producten met meerdere spuitgegoten onderdelen. Als u bijvoorbeeld twee kunststof vormdelen wilt verbinden met een bout, moet u in beide delen een gat boren. Elke fout in de locatie en grootte van de gaten kan leiden tot fouten tijdens de montage en functieverlies. Daarom is er behoefte aan locatietoleranties op beide onderdelen voor een maximale functie.

In eenvoudige bewoordingen is het beheersen en optimaliseren van spuitgiettoleranties een manier om het "in het slechtste geval" aan te nemen. Het gaat om het bepalen van het toegestane afwijkingsbereik dat bijdraagt aan het maximaal functioneren van producten.

Hoe spuitgiettoleranties te optimaliseren

Om de spuitgiettoleranties te optimaliseren, kunt u het productontwerp optimaliseren met behulp van Design for Manufacturing, het gebruik van de juiste injectiematerialen, het aanpassen van het spuitgietontwerp en procescontroles. In dit gedeelte wordt elke categorie geïntroduceerd, zodat u een realistische tolerantie voor kunststof spuitgieten kunt bereiken.

Tijdens de ontwerpfase

Fabrikanten die spuitgieten gebruiken, ondervinden problemen zoals kromtrekken, overmatig krimpen van onderdelen en verkeerde uitlijning van onderdelen tijdens het proces, die de tolerantie van spuitgegoten onderdelen beïnvloeden. Om dit tegen te gaan, zorgen ontwerpers ervoor dat elk productontwerp zich houdt aan Design for Manufacturing (DfM) omdat het het optreden van dergelijke problemen kan beperken.

U kunt toegang krijgen tot een goede DfM door vroeg in het ontwerpproces een goede rapid prototyping-service in te schakelen met ruime ervaring in spuitgieten (zoals RapidDirect). Hieronder staan vier factoren waarmee u rekening moet houden bij het ontwerpen van onderdelen.

· Algemene maat

Hoe groter de totale omvang van de producten of de onderdelen die u wilt maken, hoe groter het belang van tolerantie. Bij kunststof spuitgieten zal een vergroting van de afmeting van een product het product waarschijnlijk vervormen, kan leiden tot kromtrekken of krimpen. Daarom, om dit te verminderen, is het belangrijk om rekening te houden met de grootte.

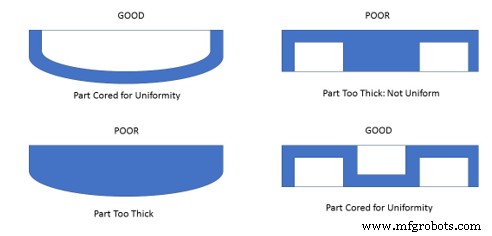

· Muurdikte

Krimp is de samentrekking van het plastic deel tijdens de afkoelfase. Het is een integraal spuitgietproces dat wordt gecontroleerd door factoren zoals de wanddikte van het onderdeel, de temperatuur, enz.

Het hebben van een uniforme wanddikte zal leiden tot een stabiele krimpsnelheid die cosmetische defecten zoals kromtrekken, zinken, barsten en draaien vermindert. U kunt een uniforme wanddikte krijgen door het volgende te doen:

- Vermijd geometrieën van onderdelen zoals scherpe interne hoeken, lange niet-ondersteunde overspanningen en slecht ontworpen nokken

- Gebruik indien nodig rib om muren te versterken

- Plaats een straal op de binnenhoeken om kromtrekken te voorkomen

- Gebruik de juiste materialen met wanddikte in gedachten

Vermijd ook het gebruik van dikke muren, omdat dit de koelsnelheid vermindert. Bijgevolg zal het de krimpsnelheid verhogen en bijgevolg kromtrekken,

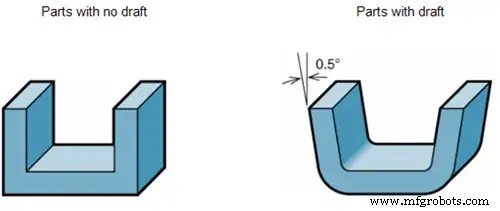

· Concepthoeken

Trekhoeken zijn een belangrijk onderdeel van spuitgietontwerp omdat ze het gemakkelijk verwijderen van een onderdeel uit een spuitgietmatrijs vergemakkelijken. Het gemak van verwijderen kan de schade door wrijving verminderen, slijtage minimaliseren en zorgt voor een gladde afwerking.

Als u de trekhoek niet opneemt in uw spuitgietwerk, kan dit leiden tot krimp en het vastlopen van onderdelen tijdens het uitwerpen (kunststofmaterialen zoals nylon zullen nog steeds perfect werken bij 0 0 ). De trekhoek wordt gemeten in graden/inch/millimeter, maar er is geen standaard spuitgiettolerantieregel bij het opnemen van een hoek in het productontwerp. We hebben echter enkele vuistregels die u kunt volgen.

- Een diepgangshoek van 1 0 tot 2 0 is geschikt voor de meeste onderdelen.

- Voeg 1 0 toe voor 1-inch diepte.

- Gebruik 3 0 voor lichte textuur en>5 0 voor zware textuur

- Gebruik 0,5 0 op alle verticale oppervlakken.

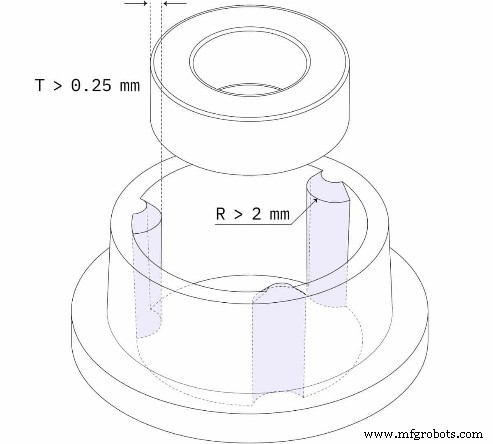

· Bazen

Naven zijn een cruciaal onderdeel van het productontwerp dat wordt gebruikt voor het bevestigen van componenten tijdens het assembleren van onderdelen. Het ontwerpen van een baas komt met een paar maar belangrijke overwegingen. Een daarvan is dat de muur van de baas niet dik mag zijn. Als u een dikke naaf in uw ontwerp opneemt, leidt dit tot het volgende:

- Creatie van holtes en putten

- De cyclustijd uitbreiden

- Splitsen van het plastic tijdens het bevestigen

Je moet ook kernbazen maken (d.w.z. bevestig ze aan de dichtstbijzijnde zijwand). Dit zal leiden tot een extra verdeling van de belasting voor het onderdeel en een verbetering van de frigiditeit van het onderdeel en de materiaalstroom.

Selecteer het juiste materiaal voor strakke injectietolerantie

Uw materiaalkeuze speelt een grote rol bij de spuitgiettolerantie op basis van uniforme krimp (d.w.z. de samentrekking van een spuitgietmateriaal tijdens de afkoelfase als gevolg van de verandering in dichtheid). Krimp is afhankelijk van factoren als wanddikte, temperatuur, onderdelen en het soort materiaal. Wat de materiaalkeuze betreft, moet u de volgende factor gebruiken om uw keuze te vergemakkelijken:

- Kunststof samenstelling: Amorfe kunststoffen, bijv. ABS, hebben een lagere krimp dan semi-kristallijne kunststof, bijv. polyethyleen, vanwege hun minder compacte structuur.

- Molecuulgewicht: Harsen met een hoog molecuulgewicht hebben een hoge viscositeit en een hoge drukval waardoor de krimpsnelheid toeneemt.

- Aditieven: De toevoeging van vulstoffen met een lage thermische uitzetting zal de krimp verminderen.

Verschillende harsen hebben verschillende krimpsnelheden. Daarom moet u hier rekening mee houden bij de materiaalkeuze en het ontwerp van de spuitgietmatrijs om cosmetische defecten zoals kromtrekken, zinken, barsten en draaien te verminderen, wat de tolerantie van spuitgegoten onderdelen beïnvloedt

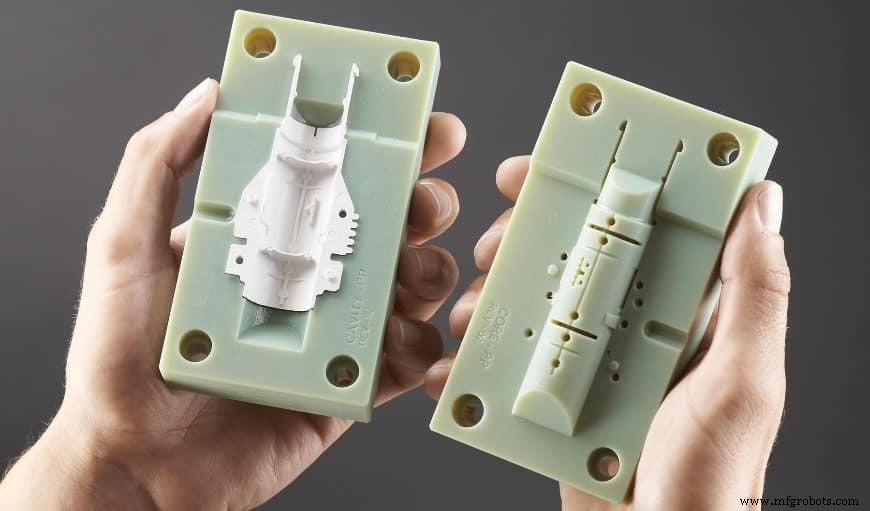

Houd vormgereedschap in gedachten

Bij het selecteren van de ideale materialen bieden matrijsontwerpers aan om de matrijs te groot te maken om rekening te houden met materiaalkrimp. Verschillende materialen hebben verschillende krimpsnelheden vanwege ongelijke diktes. Om dit te verminderen, dient u rekening te houden met het volgende bij het ontwerpen van de mal.

· Gereedschapskoeling

Koelen is een cruciale stap in het spuitgieten, die de kwaliteit van het eindproduct bepaalt. Het omvat de uniforme koeling van het verwarmde plastic polymeer voordat het wordt uitgeworpen.

De koeling moet uniform zijn, aangezien niet-uniforme koeling leidt tot krimp, verzakkingen, jetting, kromtrekken, enz., wat van invloed is op het uiterlijk, de tolerantie en de werking van het eindproduct.

Om een uniforme koeling te bereiken, moeten spuitgietontwerpers op strategische en effectieve punten koelkanalen in de matrijs plaatsen. Het kan ook nodig zijn om de volgende parameters te controleren:

- Injectiedruk

- Harsviscositeit

- Vultijd

· Tolerantie gereedschap

Een spuitgietmatrijs wordt gewoonlijk gemaakt met behulp van CNC-bewerking, waardoor een nauwe tolerantie kan worden bereikt die de nauwkeurigheid behoudt tijdens de cyclus van verwarming en koeling van het proces.

Tolerantie zorgt ervoor dat onderdelen goed afkoelen zonder de nauwkeurigheid te verminderen. Hoewel het niet gebruikelijk is vanwege het gebruik van CNC-bewerking , het niet beheersen van tolerantie bij het maken van een mal kan leiden tot ernstige defecten zoals kromtrekken, krimpen, zinken, enz.

· Locatie van uitwerppin

Een uitwerppin is een functie in een spuitgietmatrijs die het eindproduct uit de mal duwt. De pin is er in verschillende vormen (platte vormen zijn de beste), waardoor hij enige kracht uitoefent om het product eruit te duwen. Bijgevolg kan het, wanneer het op de verkeerde plaats zit, ongewenste inkepingen op het eindproduct veroorzaken. Ook in niet-stijve materialen of materialen met niet-uniforme koeling, kan een uitwerppen het onafgewerkte product scheuren, wat kan leiden tot verschillende cosmetische defecten en fysieke aberratie.

· Poortlocatie

De poort is het deel van de matrijs waardoor de spuitgietmaterialen de matrijs binnenkomen. Bij het bepalen van de locatie van de poort moet u rekening houden met het volgende

- Plaats de poort in de diepste doorsnede:dit minimaliseert zinken en leegte. Het zal ook de plasticstroom verbeteren.

- Plaats de poort in dikwandige ruimtes voor volledige verpakking.

- Plaats het hek niet naast obstakels zoals pinnen en kernen.

- Laat de locatie van de poort de vervorming van de loper en de esthetiek van de gebruiker niet beïnvloeden.

Het hek moet op de juiste plaats worden geplaatst, omdat het plaatsen op de verkeerde plaats tot het volgende kan leiden:

- Ongelijkmatige opvulling:dit leidt tot kromtrekken en krimpen

- Slechte cosmetische afwerking.

Herhaalbare procescontroles uitvoeren

Procescontroles zijn manieren waarop fabrikanten variabelen kalibreren die de kwaliteit van onderdelen kunnen beïnvloeden. Deze variabelen zijn een integraal onderdeel van elk productieproces en hun kalibratie helpt de afwijking te verminderen. Veelvoorkomende variabelen zijn temperatuur, druk en houdtijd. Een paar manieren om dit te bereiken zijn:

- U kunt temperatuur- en druksensoren in de matrijs insluiten om de matrijsomgeving te meten en realtime feedback en herhaalbare procescontroles te bieden.

- Harsen hebben een hoge thermische uitzettingscoëfficiënt die kan leiden tot verandering in grootte als gevolg van een verandering in temperatuur. Daarom, bij het werken met onderdelen bij een constante temperatuur.

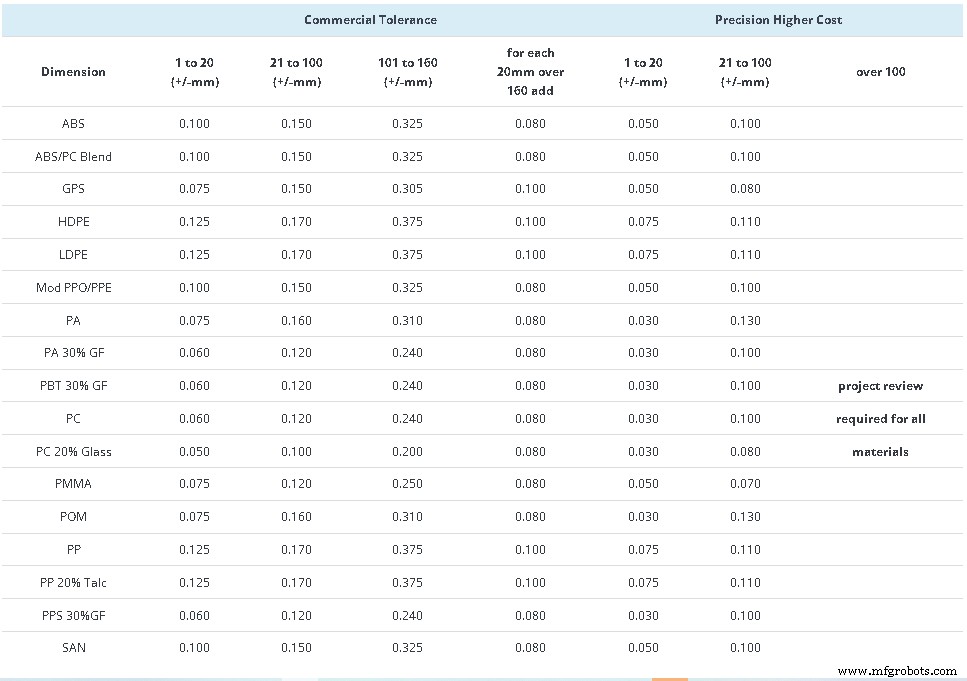

Haalbare toleranties voor kunststof spuitgieten

Om echte toleranties voor spuitgieten te bereiken, zijn er enkele haalbare toleranties voor kunststof spuitgieten die u kunt introduceren in uw ontwerp van kunststof matrijzen. Hieronder staan de meest voorkomende voor de belangrijkste kunststoffen die worden gebruikt bij het spuitgieten van kunststof:

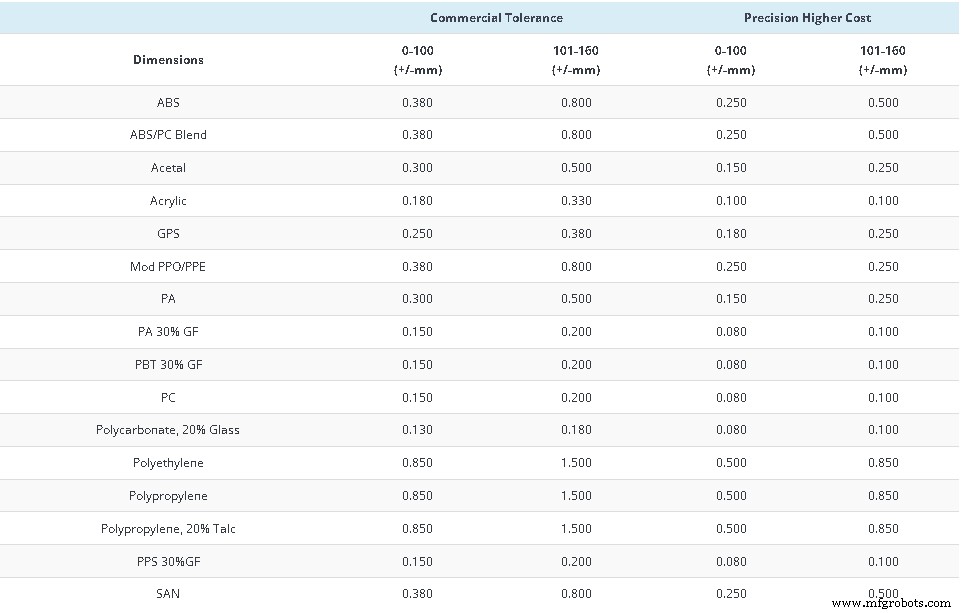

· Dimensionale toleranties +/- mm

Het handhaven van de mate van nauwkeurigheid kan een hele uitdaging zijn. Daarom maken ontwerpers gebruik van het (+/-) teken om een meetbereik weer te geven. Elk materiaal heeft een ander tolerantiebereik naarmate de afmetingen toenemen. De bovenstaande tabel toont de maattolerantie van de belangrijkste kunststof die wordt gebruikt bij spuitgieten.

· Rechtheid / vlakheid toleranties

Kromtrekken treedt op als gevolg van verschillende krimpsnelheden van de mal in de richting van de malstroom en over de stroom heen. Het kan optreden als gevolg van verschillende wanddiktes, die verschillende krimpsnelheden hebben. Door het matrijsontwerp, een betere poortpositie en procescontrole aan te passen, kan kromtrekken worden geminimaliseerd. Het kan echter zijn dat u een praktische tolerantie moet hebben op het gebied van kunststoffen, aangezien kromtrekken moeilijk 100% te bereiken is.

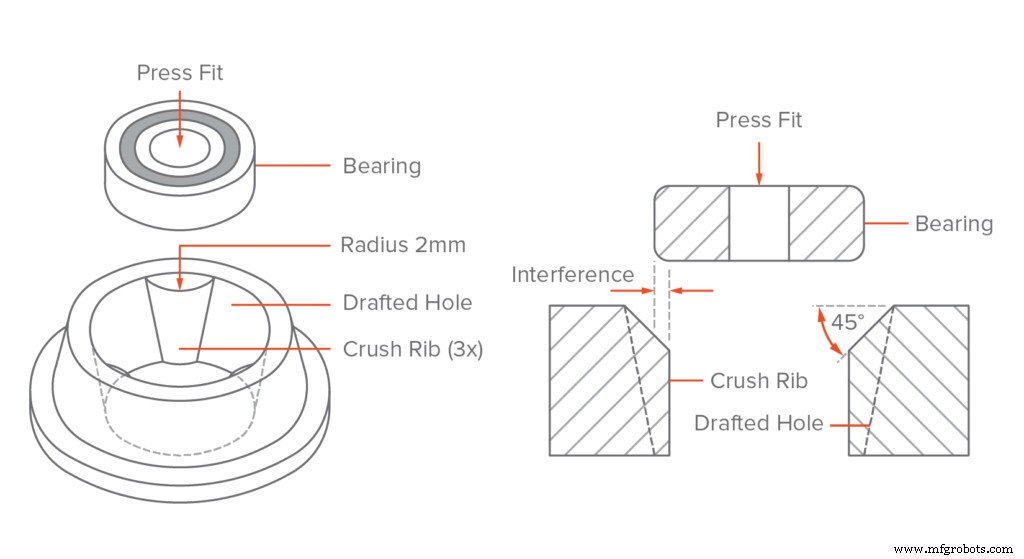

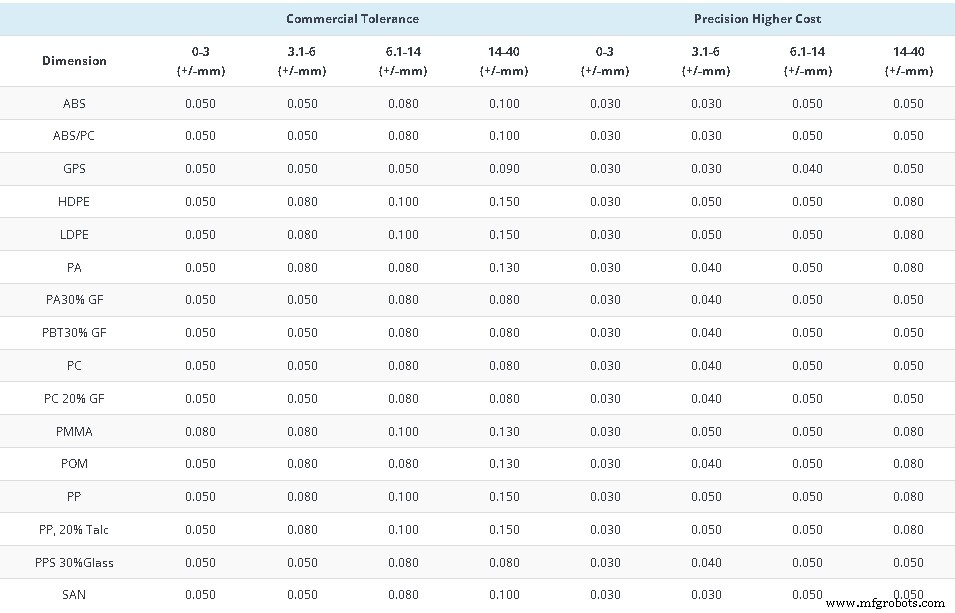

· Toleranties gatdiameter +/- mm

Hoe groter de gatmaat, hoe meer rekening moet worden gehouden met tolerantie. De bovenstaande grafiek toont expliciet de tolerantie voor verschillende gatdiameters.

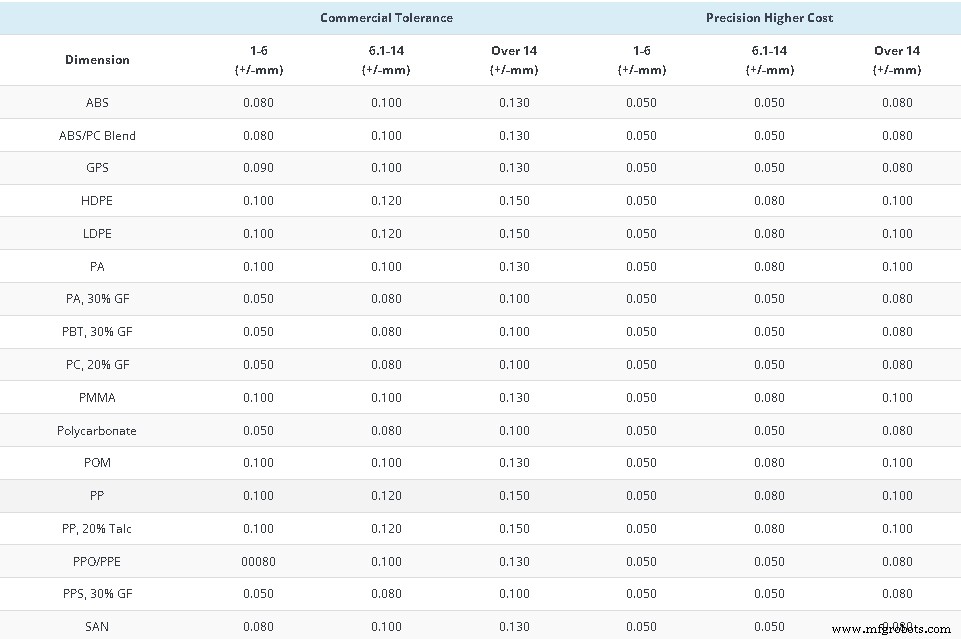

· Blind Gat Diepte Toleranties +/- mm

Blinde gaten zijn gaten die met een inzetkern in een werkstuk worden geboord zonder er doorheen te breken. Ze zijn gefixeerd en aan één uiteinde vastgehouden, wat hun neiging om vervorming te ondergaan onder een sterke samenvloeiingskracht vergroot. De bovenstaande grafiek toont de verschillende toleranties die u kunt gebruiken.

· Concentriciteit/Ovaliteitstoleranties +/- mm

Hierbij wordt de wanddikte bepaald (het verschil tussen buitendiameter en binnendiameter). De bovenstaande grafiek toont de verschillende toleranties en verandering in kosten met betrekking tot het bereiken van deze tolerantie.

Conclusie

Er is altijd een mate van variatie in spuitgieten waardoor het belangrijk is om een toelaatbaar afwijkingsbereik te hebben zodat onderdelen na montage goed functioneren. Als gevolg hiervan zijn spuitgiettoleranties van cruciaal belang bij het assembleren van producten met meerdere spuitgegoten onderdelen.

Bij het beheersen en optimaliseren van spuitgiettoleranties is het mogelijk om het toegestane afwijkingsbereik te bepalen dat bijdraagt aan het maximaal functioneren van producten. Veelgebruikte manieren om dit te bereiken zijn in hoge mate afhankelijk van DfM, materiaalselectie en procesbeheersing, en dit artikel helpt je de veelgebruikte manieren te vereenvoudigen die erg handig zullen zijn in je project.

Aan de slag met RapidDirect

Het produceren van hoogwaardige en consistente producten uit meerdere spuitgegoten onderdelen gaat gepaard met doelgerichtheid en het verminderen van variaties in spuitgieten. Door onderdeeloptimalisatie is het mogelijk onderdelen te maken die betrouwbaar en van hoge kwaliteit zijn.

Samenwerken met RapidDirect kan uw beste beslissing zijn om onderdelen van hoge kwaliteit te maken. Wij zijn een deskundig rapid prototyping-bedrijf met veel ervaring in spuitgietservice met de nodige machine en ervaring om dat doel te realiseren. Ons team bestaat uit gekwalificeerde personen die zich inzetten om een product van hoge kwaliteit met de juiste snelheid te leveren.

Veelgestelde vragen

Wat zijn de typische toleranties voor spuitgegoten onderdelen?Spuitgietmatrijzen worden gemaakt met behulp van CNC-bewerking, die een hoge nauwkeurigheid en precisie heeft. Meestal is het mogelijk om een tolerantie van +/- 0,005 inch te bereiken. Met de methode is het ook mogelijk om restrictievere toleranties te bereiken. Dit hangt echter af van de ervaring van de machine en het team.

Wat zijn de effecten van het specificeren van een strengere tolerantie?Het gebruik van een nauwe tolerantie bij spuitgieten zal leiden tot een stijging van de productiekosten. Het maakt het ook moeilijker om meerdere onderdelen te maken en samen te voegen tot het eindproduct. Daarom is er ook een stijging van de arbeidskosten en een hoge verspilling van materialen

Hoe nauwkeurig is spuitgieten?Spuitgieten is zeer nauwkeurig, waardoor het geschikt is voor het vervaardigen van vele soorten materialen. Hoewel er enkele ontwerpbeperkingen zijn, is de mal nauwkeurig en ligt deze meestal binnen 0,005 inch. Daarom is het een zeer betrouwbare productiemethode die door veel rapid prototyping-services wordt gebruikt.

Industriële technologie

- Wat is metaalspuitgieten?

- Gids voor laagvolume spuitgieten

- Vier risico's waarmee de meeste toeleveringsketens worden geconfronteerd, en zes manieren om ze te beheren

- Wat zijn spuitgietfouten en hoe u ze kunt voorkomen:10 defecten aan kunststof onderdelen

- Wat is reactie-spuitgieten?

- Gegoten versus spuitgieten

- Thermovormen versus reactie-spuitgieten (RIM)

- Spuitgieten versus reactie-spuitgieten (RIM)

- Gietvormen versus reactie-spuitgieten

- Matrijsgieten versus spuitgieten

- 6 soorten spuitgietpoorten en wanneer ze te gebruiken?