Ontwerp van elektronische behuizing 101 - Ontwerpgids voor plaatwerk

Veel Protocase-gebruikers zijn specialisten in hun vakgebied of wetenschap, maar hebben niet noodzakelijk een specifieke opleiding in metaalfabricage of ontwerp. Het creëren van optimale behuizingsontwerpen die uw vereisten en intentie weerspiegelen, kan in de beste tijden een uitdaging zijn, laat staan wanneer het onbekend terrein is. Daarom hebben we het afgelopen decennium bronmateriaal gemaakt om onze kennis van plaatwerk en behuizingen te delen, waaronder deze ontwerpgids voor plaatwerk. Ik hoop dat dit een handleiding is om u op weg te helpen en op de lange termijn tijd en onnodige herontwerpen te besparen.

Deze blog belicht vijf belangrijke ontwerpconcepten:metaalselectie, metaalbuigen, zelfklevende bevestigingsmiddelen, lassen en afwerken. Als u dit nuttig vindt, moet u ook ons andere materiaal op de Protocase-bronnenpagina hier bekijken.

Als u vragen heeft, kunt u hieronder reageren of een e-mail sturen naar info@protocase.com - we zullen ons best doen om u in de goede richting te wijzen.

Metaalselectie

Als eerste stap bij het ontwerpen van een behuizing, moet je het type metaal kiezen dat je gaat gebruiken en de dikte ervan. Protocase heeft alle metalen op voorraad die over het algemeen worden gebruikt om behuizingen te maken, waaronder aluminium, roestvrij staal, koolstofstaal (koudgewalst staal of gegalvaniseerd staal) en koper. Hieronder vindt u een beschrijving van de onderscheidende kenmerken van elk, die u helpen een weloverwogen keuze te maken.

- Aluminium is een lichtgewicht corrosiebestendig metaal dat geweldig is voor behuizingen en plaatwerkonderdelen. Aluminium kan worden gepoedercoat of onafgewerkt worden gelaten als blank metaal of korrelige afwerking. Als elektrisch contact vereist is, moet dit chemisch worden verfilmd (chromaat gecoat). Aluminium kan ook worden geanodiseerd, waardoor het een harde, duurzame beschermende oxidelaag krijgt.

Aluminium heeft een lagere stijfheid dan staal en onder bepaalde omstandigheden; een dikkere maat kan nodig zijn om dezelfde sterkte als staal te hebben en aan uw ontwerpbehoeften te voldoen. (Neem contact met ons op als je hierbij hulp nodig hebt).

We hebben twee legeringen op voorraad:

- 5052 Aluminium is ideaal voor plaatstalen behuizingen en onderdelen, omdat het tot een kleine radius kan worden gebogen zonder te barsten, en ook gemakkelijk kan worden gelast en bewerkt.

- 6061 Aluminium is gemakkelijk te bewerken, maar is gevoeliger voor scheuren wanneer het wordt gebogen tot kleine radiussen.

- Koudgewalst staal wordt ook gebruikt voor universele behuizingen en plaatmetalen onderdelen, ongeveer net zo vaak als aluminium. Het biedt een goede combinatie van kosten en stijfheid en heeft een lange levensduur bij binnentoepassingen wanneer het is afgewerkt met poedercoating. Koudgewalst staal is niet inherent corrosiebestendig; als uw toepassing dit vereist, zijn uw beste opties aluminium, roestvrij staal of gegalvaniseerd.

- Roestvrij staal heeft een hoge sterkte en de stijfheid van koudgewalst staal, maar is zeer corrosiebestendig vanwege het chroom en nikkel. Roestvrij staal kan worden gepoedercoat of ongeverfd worden gelaten als blank metaal, of een korrelige afwerking die die gewilde geborstelde look geeft.

- Galvanneaal is een koolstofarm staal dat is gecoat met zink en vervolgens gegloeid, zodat het zink zich via diffusie in het substraat hecht, waardoor schilferen wordt voorkomen. De coating maakt het veel duurzamer dan koudgewalst staal in natte omgevingen, maar niet zo duurzaam als roestvrij staal of aluminium.

- Koper is zacht, flexibel en ductiel metaal met een zeer hoge thermische en elektrische geleidbaarheid. Het wordt het meest gebruikt voor busbars, maar van tijd tot tijd zal ik een verzoek hebben voor een behuizing. Bij het omgaan met dit metaaltype moet het aandraaien van bevestigingsmiddelen in getapte gaten met zorg worden gedaan vanwege de zachtheid, dus moeten waar mogelijk zelfklevende bevestigingsmiddelen worden gebruikt. Protocase heeft koperlegering C110 1/8 hard op voorraad, die een zeer hoge geleidbaarheid heeft, samen met een uitzonderlijke vormbaarheid, en bij uitstek geschikt is voor elektrische en elektronische toepassingen.

Houd er rekening mee dat als u ervoor kiest om met voorraadmaterialen te werken, we uw behuizing, onderdelen of componenten in 2-3 dagen kunnen bouwen. We kunnen echter altijd andere metalen bestellen als uw ontwerp een ander type vereist - het zou slechts een paar extra dagen duren bovenop onze levertijd van 2-3 dagen.

Dikte plaatwerk

Om u een idee te geven van de dikte van het plaatwerk, verwijzen wij u naar de onderstaande tabel voor onze voorraad materialen. De getoonde meters zijn gebaseerd op de dikte van de Amerikaanse CRS plaatstaalfabrikanten. (Merk op dat, hoewel meters worden gegeven voor aluminium, ze meestal niet worden gebruikt voor aluminium; de werkelijke dikte van het aluminium wordt internationaal meer erkend).

Een van de grootste uitdagingen voor een ontwerper die niet helemaal bekend is met plaatwerk, is welke meter hij moet gebruiken, omdat ze op papier allemaal hetzelfde lijken, tenzij je het voordeel van ervaring hebt . Als u op zoek bent naar een plek om te beginnen, bekijk dan onze online sjabloongenerator of Protocase Designer (onze gratis 3D-software voor het ontwerpen van behuizingen). Met deze tools kunt u een behuizing maken die ofwel precies is wat u nodig heeft, ofwel zeer dicht bij vergelijkbare afmetingen komt.

Raadpleeg voor koper de Voorradige meters voor CR-koper.

| Meter # | Koolstofstaal | Galvanneaal | Roestvrij staal | 5052 aluminium | 6061 aluminium |

| n.v.t. | n.v.t. | n.v.t. | n.v.t. | n.v.t. | 0,500″ |

| n.v.t. | n.v.t. | n.v.t. | n.v.t. | n.v.t. | 0.375″ |

| n.v.t. | n.v.t. | n.v.t. | n.v.t. | 0,250″ | 0,250″ |

| n.v.t. | n.v.t. | n.v.t. | n.v.t. | 0.188″ | n.v.t. |

| 8 | n.v.t. | n.v.t. | n.v.t. | 0,1285″ | n.v.t. |

| 11 | 0.120″ | n.v.t. | 0.125″ | 0,091” | 0,1285” |

| 12 | 0.120″ | n.v.t. | n.v.t. | 0,081” | n.v.t. |

| 13 | 0.090″ | n.v.t. | n.v.t. | n.v.t. | n.v.t. |

| 14 | 0,075″ | 0,078″ | 0,078″ | 0,064” | n.v.t. |

| 16 | 0,060″ | 0,063″ | 0,063″ | 0,051” | n.v.t. |

| 18 | 0,048″ | n.v.t. | 0.050″ | 0,040” | n.v.t. |

| 20 | 0,036″ | 0,040″ | 0,037″ | 0,032” | n.v.t. |

| 22 | 0.030″ | 0.034″ | 0.031″ | n.v.t. | n.v.t. |

| 24 | 0,024″ | 0,028″ | 0,025″ | n.v.t. | n.v.t. |

| 26 | n.v.t. | n.v.t. | 0.019″ | n.v.t. | n.v.t. |

Aangepaste uitsparingen

Bij Protocase wordt uw behuizing op maat voor u gemaakt, wat betekent dat u vrijwel elke gewenste uitsparing kunt specificeren. Deze omvatten meestal functionele uitsparingen voor connectoren, displays, schakelaars, enz. We zien echter vaak creatieve uitsnijdingsontwerpen, waaronder bedrijfslogo's, merken of productnamen, en creativiteit rond ventilatie-uitsparingen, waardoor vorm en functie worden gecombineerd.

Hint: Bekijk onze knipselbibliotheek, die u hier en in Protocase Designer op onze website kunt vinden.

Buigmetaal en buigradius

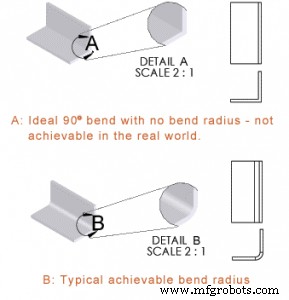

Behuizingen en onderdelen van plaatstaal worden gebogen met een afkantpers of een map . Het metaal kan doorgaans niet worden gevormd tot een echte rand van 90 graden, maar de hoeken hebben eerder een straal, zoals u in het onderstaande diagram kunt zien.

Verschillende graden van kromming kunnen worden bereikt door verschillende gereedschaps- en buigparameters te gebruiken. Als ontwerper regelt u dit door een buigradius op te geven – dat is de straal van het binnenoppervlak van de bocht (de buitenstraal is alleen de binnenstraal plus de metaaldikte).

Er zijn twee belangrijke factoren voor buigradii:

- Functionele overwegingen: Je hebt geen vlak oppervlak voor bevestigingsmiddelen, onderdelen of uitsparingen totdat je de buigradius niet hebt bereikt.

- Esthetiek: Ontwerpen in 'retro'-stijl hebben bijvoorbeeld vaak grote radii voor een ronder gevoel.

Houd rekening met uw intenties voor zowel esthetiek als functionaliteit bij het ontwerpen, zodat u de juiste buigradii voor uw behoeften kiest.

Idealiter zou je alleen moeten ontwerpen met radii die daadwerkelijk gebouwd kunnen worden; u kunt hier onze grafiek met buigradiusmogelijkheden bekijken en onze apparatuur en gereedschapsbeperkingen afstemmen op uw ontwerp. Maar als u niet kunt beslissen, raden we u aan iets redelijks te kiezen (bijvoorbeeld 0,040 inch) en we zullen het voor u aanpassen voordat u gaat produceren.

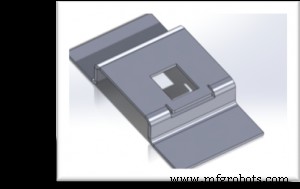

Er moet speciale aandacht worden besteed aan het snijpunt van twee buiglijnen (d.w.z. de hoek) van een behuizing. Concreet moet het extra materiaal worden verwijderd om te voorkomen dat bochten elkaar gaan storen; dit wordt een hoekreliëf genoemd (hoekafwerking in CAD). Als u niet de juiste hoekreliëfs toevoegt, zullen we deze voor u toevoegen. Als u Protocase Designer gebruikt, doen de sjablonen dit automatisch voor u.

Over het algemeen moeten uitsnijdingen op een minimale afstand van de buigradii blijven, omdat een uitsnijding te dicht bij een buigradius het risico inhoudt dat de uitsnijding uitrekt of uitloopt. Ik krijg vaak de vraag van klanten hoe ver een uitsnede van een bocht moet zijn. Deze waarde wordt bepaald door het materiaaltype, de dikte en het gereedschap dat wordt gebruikt om de vereiste buig- of buigradius te maken. Raadpleeg onze materiaalbuigradii en minimale buigmaattabel voor deze waarde. Welke minimale buigwaarde u ook kiest voor uw ontwerp, u moet ervoor zorgen dat uw uitsparingen ten minste dezelfde waarde hebben vanaf de buiging. Als u bijvoorbeeld 14 gauge roestvrij staal (A240 TP304 2B) gebruikt en kiest voor een minimale buiging van 0,275", dan mogen uw uitsnijdingen niet dichter dan 0,275" bij een bocht zijn. Door de minimale buigafmetingswaarde te gebruiken voor uw minimale afstand van de uitsnijding tot een bocht, zorgt u ervoor dat u geen problemen tegenkomt. Ik krijg vaak de vraag van klanten hoe ver een uitsnijding van een bocht moet zijn. De eenvoudige vuistregel is om ervoor te zorgen dat de uitsnijding de afstand is die gelijk is aan de minimale buigradius vanaf de bocht. Zo weet je zeker dat er geen problemen zijn.

Als u een uitsnede dicht bij een bocht moet plaatsen, raad ik u aan contact met ons op te nemen, omdat we kunnen samenwerken om aan uw ontwerpvereisten te voldoen. Je hebt ook de mogelijkheid om de bocht in dat gebied uit te kerven, waardoor je uitsparing in perfecte vorm blijft (zie hieronder).

Zelfsluitende bevestigingsmiddelen

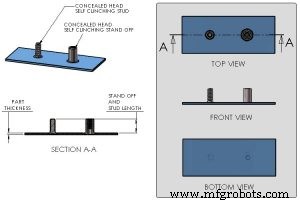

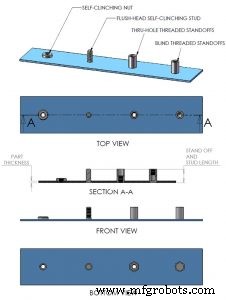

Zelfsluitende bevestigingsmiddelen zijn van schroefdraad voorziene moeren, tapeinden, afstandhouders en andere stijlen die in plaatstaal worden geperst om stevige bevestigingspunten te bieden. Moeren kunnen schroeven accepteren (een opstelling die veel robuuster is dan getapt plaatstaal), afstandhouders kunnen worden geplaatst voor het monteren van printplaten en tapeinden kunnen worden gebruikt voor het monteren van connectoren. Vaak aangeduid als zelfklevende bevestigingsmiddelen van het merk PEM ® (PEM staat voor PennEngineering &Manufacturing Corp.), zijn zelfklevende bevestigingsmiddelen buitengewoon nuttig en hebben ze door de jaren heen veel problemen met de montage van componenten opgelost.

Hieronder staan enkele voorbeelden van zelfklevende bevestigingsmiddelen.

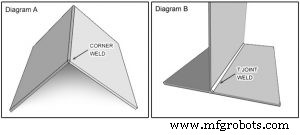

Lassen

Lassen kan worden gebruikt om bepaalde problemen op te lossen, zoals het maken van complexe onderdelen (het aan elkaar lassen van stukken tot één onderdeel), het maken van waterdichte verbindingen of het versterken van een behuizing. Wij bieden puntlassen, naadlassen en hechtlassen.

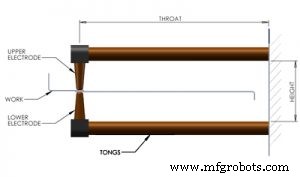

Pleklassen – Dit is een snelle, efficiënte en goedkope methode om twee stukken plaatwerk permanent op één of meer plaatsen te verbinden. In tegenstelling tot bevestigingsmiddelen met schroefdraad, laat puntlassen weinig sporen van de verbinding achter. Er zijn enkele dimensionale beperkingen waarmee rekening moet worden gehouden vanwege de geometrie van de lasapparatuur, zoals in het onderstaande diagram. Puntlassen is compatibel met al onze voorraad koudgewalst staal, roestvrij staal en gegalvaniseerd staal.

- Maximale keel:15″ (375 mm)

- Maximale hoogte:125 mm

Naadlassen – Dit is handig voor het continu verbinden van twee of meer stukken plaatwerk zodat ze naadloos lijken. Wij maken gebruik van Cold Metal Transfer (CMT)-lassen, wat op het eerste gezicht lijkt op MIG-lassen met draadaanvoer. Bij MIG-lassen wordt het toevoegmetaal echter via sputteren bij zeer hoge temperatuur overgedragen. Bij CMT wordt de draad voldoende verwarmd om de punt te smelten en vindt overdracht plaats door fysiek contact. Door slechts een tiende van de warmte van MIG-lassen te genereren, genereert CMT slechts een tiende van de warmte van MIG-lassen, wat kromtrekken of terugsmelten voorkomt, zelfs bij dun plaatwerk. In de meeste gevallen wordt overtollig metaal vervolgens verwijderd door te slijpen. De resulterende continu samengevoegde naden zijn nuttig voor weersbestendigheid en het verminderen van EMI-lekkage, evenals voor een naadloze look en feel.

Hechtlassen – Gedaan op precies dezelfde manier als naadlassen, maar in discrete segmenten.

Afwerking

Poedercoaten is een soort droog thermoplastisch poeder, elektrostatisch aangebracht en in een oven aan onderdelen vastgesmolten. Verkrijgbaar in een verscheidenheid aan kleuren, glansniveaus en texturen, poedercoating wordt algemeen erkend als de industriestandaard voor het verven van metaal, omdat het een kosteneffectieve, hoogwaardige, zeer duurzame afwerking biedt. Een ander voordeel van poedercoaten zijn de verschillende texturen die beschikbaar zijn. Sandtex (ruwe) afwerkingen blinken bijvoorbeeld uit in het verbergen van vingerafdrukken, wat optimaal is voor elektronische behuizingen.

Bij het poedercoaten voegt de verf een extra laag toe aan uw behuizing. Tekenafmetingen verwijzen naar het onderliggende metaal en niet naar de coating! Ik raad aan om een extra .003” – .005” per zijde toe te wijzen aan uw uitgesneden afmetingen (d.w.z. als u een 1” deel hebt om in een paneel in te voegen, maak dan de uitsnijding 1,006” tot 1,010”). Anders zijn de uitsparingen mogelijk niet groot genoeg en passen uw onderdelen niet.

Als u poedercoating wilt specificeren, kiest u gewoon een poedercoating met de juiste kleur en textuur voor uw behoeften en voegt u een notitie toe aan het ontwerp dat u indient. Een overzicht van de voorraad poedercoatings vindt u hier. We hebben ook toegang tot een breed scala aan niet-voorraad poedercoatings, onderhevig aan extra doorlooptijd en batchkosten.

Opmerking: Om problemen te voorkomen, maskeren we automatisch schroefdraadbevestigingen op bestellingen voor het poedercoaten. Klanten kunnen extra maskering aanvragen; dit wordt meestal gebruikt wanneer blank metaal nodig is voor elektrisch contact.

Digitaal afdrukken en zeefdruk zijn afwerkingstechnieken die uw ontwerp een professionele uitstraling geven. Met beide printtechnieken kunt u uw behuizing, onderdeel of component duidelijk labelen voor het identificeren van connectoren, schakelaars, poorten en meer. Digitaal printen is ook uitstekend geschikt voor afbeeldingen, zoals bedrijfslogo's of illustraties.

Zowel digitaal printen als zeefdrukken kan worden toegepast op flatpanels, onderdelen en geassembleerde behuizingen.

Terwijl digitaal printen de standaardkeuze is geworden voor veel ontwerpers, heeft elk proces zijn eigen sterke punten, waardoor het ene of het andere beter geschikt is voor uw specifieke toepassing.

Chemische conversiecoating wordt vaak chem-film of chromaatcoating genoemd. Wanneer we chromaat aanbrengen op het metalen substraat, ontstaat er een corrosiebestendig en duurzaam oppervlak (vergelijkbaar met roestvrij staal) dat een stabiele elektrische geleidbaarheid vertoont.

Anodiseren is een elektrochemisch proces dat wordt gebruikt om het oppervlak van non-ferrometalen, meestal aluminium, voor te bereiden om het oppervlak harder te maken en minder snel te corroderen. Het geanodiseerde oppervlak wordt eigenlijk onderdeel van het aluminium; daarom zal het nooit afbladderen, afschilferen of afschilferen en bij normaal gebruik, zal het nooit doorslijten. We bieden geanodiseerde afwerking aan via een externe aannemer, en dit vereist dus extra doorlooptijd.

Tin Plating is een eenvoudige onderdompelingstechniek waarbij puur tin op koper wordt afgezet. Bij Protocase wordt meestal vertind toegepast om de corrosieweerstand, elektrische geleidbaarheid en soldeerbaarheid te verbeteren. We plateren typisch Protocase op maat gemaakte koperen busbars. Indien nodig plateren we echter ook door de klant geleverde onderdelen.

Bare Metal Finishes worden aangeboden in drie basistypen voor aluminium en roestvrij staal:

- Geen afwerking – Het onderdeel is ontbraamd zonder extra afwerking en kan kleine krassen of swirls vertonen. Dit is kosteneffectief, maar alleen nuttig voor functionele onderdelen die niet te zien zijn.

- Grained Finish – Het onderdeel wordt ontbraamd en krijgt vervolgens een specifieke lineaire nerfrichting via borstelen.

- Tumbled Finish – Maakt gladder en geeft een niet-directionele afwerking door te tuimelen in schurend medium (vergelijkbaar met matglas).

Als u op zoek bent naar meer informatie over een van de vermelde afwerkingen, kijk dan hier op onze website.

Toleranties

Een ander ding om rekening mee te houden bij het ontwerpen van uw behuizing zijn de afwijkingen in afmetingen die een onvermijdelijk onderdeel zijn van de productie. Belangrijke bronnen zijn positionele fouten en kerfvariaties tijdens het snijden, variaties als gevolg van metaalsamenstelling en imperfecte modellering van rek die optreedt tijdens het buigen. Ik herinner u er ook nog eens aan dat de afmetingen voor blank metaal zijn - als u poedercoating toevoegt, moet u 0,003" tot 0,005" extra toestaan. Bekijk hier de standaard toleranties van Protocase.

Volgende blogpost

Wilt u verder gaan dan Enclosure Design 101? Lees mijn blogpost over wat je moet doen als uitsnijdingen en componenten dicht bij een bocht moeten worden geplaatst.

Protocase-ondersteuning

Protocase biedt ingenieurs en ontwerpprofessionals een geheel nieuwe ervaring door op maat gemaakte elektronische behuizingen te leveren met ongeëvenaarde snelheid, eenvoud en service.

Ga voor meer informatie over onze materialen en services naar: www.protocase.com

Industriële technologie

- Staal versus aluminium versus messing plaatwerk:wat is het verschil?

- Richtlijnen voor ontwerp voor produceerbaarheid - deel 1

- 5 tips voor het ontwerpen van plaatwerk

- 8 snelle tips om geld te besparen op plaatbewerking

- Plaatwerk vormproces

- Ventilatie-opties voor uw plaatstalen behuizing

- Gids voor het maken van plaatwerkbeugels

- Ontwerptips voor het buigen van plaatwerk

- Een gids voor plaatwerkmeters en conversies

- Manieren om plaatstaal te lassen

- Plaatwerkproductie:101