Wat is een heet extrusieproces? Soorten, Voordelen, Toepassingen

In dit artikel zullen we leren over Hot Extrusion Process, de verschillende soorten, hoe het werkt en wat de toepassingen zijn.

Wat is hete extrusie?

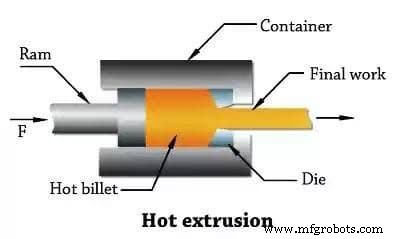

Hete extrusie is een proces om de gewenste vorm van het afgewerkte onderdeel te verkrijgen via een knuppel of stuk metaal dat door hoge druk door een opening wordt geperst.

Hot extrusie is een populaire methode voor het maken van objecten met een vast dwarsdoorsnedeprofiel. Dit extrusieproces wordt uitgevoerd bij een hogere temperatuur, waardoor de materialen niet uitharden en de procedure om het materiaal door de matrijs te duwen, wordt vereenvoudigd.

Over het algemeen worden horizontale hydraulische persen met capaciteiten variërend van 250 tot 12.000 ton gebruikt om een groot aantal hete extrusies uit te voeren. Het drukbereik is hier 30 tot 700 MPa (4.400 tot 102.000 psi), dus smering is vereist. Glaspoeder kan worden gebruikt om extrusies bij hogere temperaturen te smeren, terwijl grafiet of olie extrusies bij lagere temperaturen kan smeren. Hoewel hete geëxtrudeerde materialen sterk de voorkeur hebben, zijn er enkele nadelen aan hete extrusie, waaronder de kosten van extrusiemachines en hun onderhoud.

Een alledaagse analogie is het knijpen van tandpasta uit een opvouwbare tube. Vanwege de grote krachten die nodig zijn bij extrusie, worden de meeste metalen heet geëxtrudeerd onder omstandigheden waarbij de vervormingsweerstand van het metaal laag is.

Koude extrusie is echter voor veel metalen mogelijk en neemt snel een belangrijke commerciële positie in.

Hete extrusie werkt

De reactie van de extrusiestaaf met de houder en de matrijs resulteert in hoge drukspanningen die effectief zijn in het verminderen van het barsten van de materialen tijdens de primaire afbraak van de ingot. Dit is een belangrijke reden voor een groter gebruik van extrusie bij de bewerking van moeilijk te vormen metalen, zoals roestvrij staal, legeringen op nikkelbasis en molybdeen.

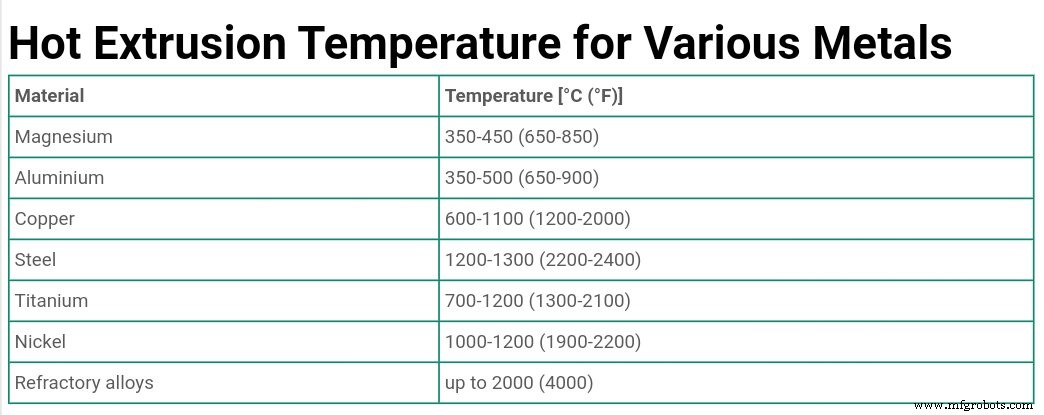

De meeste hete extrusie wordt gedaan op horizontale hydraulische persen die speciaal voor dit doel zijn gebouwd. Gangbare maten lopen uiteen van 250 tot 5500 ton. De temperaturen van knuppels zijn 350°C tot 425 °C voor magnesium, 425 °C tot 475 °C voor aluminium, 650 °C tot 1300 °C voor koperlegeringen en 1200 °C tot 1300 °C voor staal. De druk varieert normaal gesproken van 4998 tot 7038 kgf per vierkante cm (69*10′ N/m²). Smering van de extrusiekamer, matrijs en plunjer is noodzakelijk en wordt gewoonlijk bereikt door te dweilen met door olie ondersteund grafiet. Plantaardige oliën zijn voor dit doel beter dan aardolie.

De extrusie van staal bij hoge temperaturen wordt het meest succesvol uitgevoerd door een glas te gebruiken dat bij de betreffende temperaturen als smeermiddel werkt.

Soorten hete extrusie

Metaal wordt op een aantal basismanieren als volgt geëxtrudeerd:

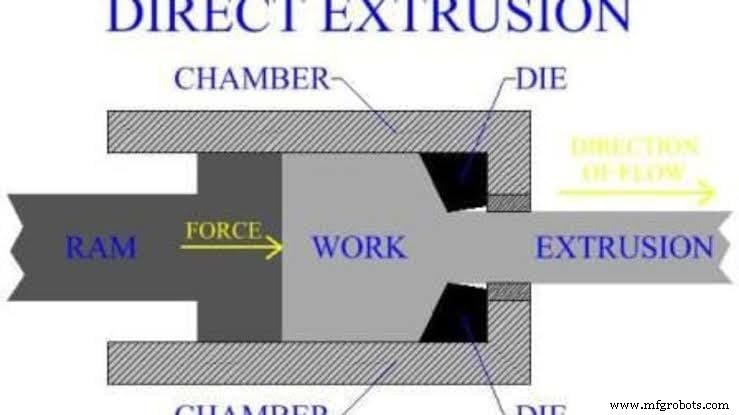

1. Directe of voorwaartse extrusie

Directe extrusie geïllustreerd in Fig. 7.9 maakt gebruik van een persbediende ram en een cilinder of container waarin het werkstuk wordt geplaatst voor opsluiting. Tussen de ram en het hete metaal wordt een dummyblok gebruikt. Met toepassing van ramdruk vult het metaal eerst plastisch de cilindrische vorm en wordt het vervolgens door de matrijsopening naar buiten geduwd totdat er een kleine hoeveelheid in de container achterblijft. Het wordt dan naast de dobbelsteen afgezaagd en het uiteinde wordt verwijderd.

2. Indirecte of achterwaartse extrusie

Indirecte extrusie is vergelijkbaar met directe extrusie, behalve dat het geëxtrudeerde deel door de holle ram wordt geperst, zoals weergegeven in Fig. 7.10. Er is geen wrijving tussen de metalen knuppel en de containerwanden, omdat de knuppel de container niet beweegt. Vergeleken met directe extrusie is er minder totale kracht nodig, maar de gebruikte apparatuur is mechanisch ingewikkelder om de doorgang van de geëxtrudeerde vorm door het midden van de holle ram te accommoderen.

3. Buisextrusie

Het is een vorm van directe extrusie maar gebruikt een doorn om de binnenkant van de buis te vormen. Nadat de verwarmde knuppel in de houder is geplaatst, wordt de matrijs die de doorn bevat door de knuppel geduwd. De plunjer beweegt dan het metaal voort en extrudeert het door de matrijs en rond de doorn zoals getoond in Fig. 7.11

4. Impact extrusie

Extrusies worden ook gemaakt door metaalslakken te slaan en deze door hoge impact te vormen. Dit is in wezen een koude bewerking.

Hoge extrusietemperatuur voor verschillende metalen

Toepassingen van hete extrusie

De meeste commerciële metalen en hun legeringen, zoals staal, koper, aluminium, magnesium en nikkel, worden direct geëxtrudeerd bij verhoogde temperaturen. Staven, buizen, sierlijsten, structurele vormen, koperen patronen, met lood bedekte kabels, vliegtuigonderdelen, vloerstrips en veel hardware-items zoals raamkozijnen, deurbekleding, enz., Zijn typische producten van extrusie.

Het hete extrusieproces wordt veel gebruikt om producten van aluminium, koper en hun legeringen te vervaardigen. Sommige van de producten die met dit proces zijn ontwikkeld, zijn elektrische draden, staven en buizen.

Waar wordt hete extrusie voor gebruikt?

Hot extrusie is het productieproces dat wordt gebruikt om speciale staalprofielen te vormen met een constante langsdoorsnede. Het werkt door middel van een kracht die "compressie" wordt genoemd. Dit proces kan worden gebruikt om in één stap massieve of holle geprofileerde staven met complexe geometrieën en een vaste doorsnede te vervaardigen.

Meerkeuzevragen (MCQ) over het hete extrusieproces

A. Er is minder kracht nodig bij voorwaartse extrusie in vergelijking met achterwaartse extrusie

B. Er is meer kracht nodig bij voorwaartse extrusie in vergelijking met achterwaartse extrusie

C. Dezelfde kracht wordt toegepast bij zowel voorwaartse als achterwaartse extrusie

D. Een van de bovenstaande

Antwoord :B

A. Directe extrusie

B. Indirecte extrusie

C. Impact extrusie:

D. Hydrostatische extrusie

Antwoord :EEN

Uitleg: Directe extrusie wordt ook wel forward hot extrusion genoemd. Deze methode wordt het meest gebruikt en maximale productie wordt bereikt door deze methode in extrusie.

A. Directe extrusie

B. Indirecte extrusie

C. Impact extrusie:

D. Hydrostatische extrusie

Antwoord: B

Uitleg: Directe extrusie wordt ook wel achterwaartse extrusie genoemd. Bij deze methode wordt het metaal terug in de plunjer geëxtrudeerd.

A. Staallegeringen

B. Non-ferro legeringen

C. Roestvrij staal

D. Strijkijzer

Antwoord: D

Uitleg: Het extrusieproces is niet geschikt voor een van de ijzerlegeringen, en evenmin voor ijzermetaal. Voor het extruderen van roestvrij staal of andere non-ferro legeringen of staallegeringen kan het extrusieproces worden gebruikt.

Dit ging allemaal over het Hot Extrusion-proces, waar we leerden over de betekenis van het proces, de toepassingen en de verschillende soorten extrusieprocessen. Als je dit artikel leuk vond, deel het dan ook met je vrienden.

Industriële technologie

- Wat is het aluminium extrusieproces?

- Wat is 3D-printen? Werkingsprincipe | Soorten | Toepassingen

- Extrusieproces:definitie, werkingsprincipe, typen, toepassingen, voordelen en nadelen [Opmerkingen bij PDF]

- Wat vormt zich? Soorten vormprocessen [Notities &PDF]

- Wat is aansnijden? - Proces, werken en typen

- Wat is smeden? - Definitie, proces en typen

- Wat is extrusie? - Werken, typen en toepassingen

- Extrusieproces:werken, typen, toepassing, voor- en nadelen

- Wat is smeedproces, bediening, typen, toepassing, voor- en nadelen?

- Spiraalvormige tandwielen 101:soorten, fabricage, voordelen en toepassingen

- Wat zijn de 4 soorten fabricageprocessen?