Wat vormt zich? Soorten vormprocessen [Notities &PDF]

Vormen is een van de belangrijkste fabricagetechnieken in de moderne techniek. Bijna veel objecten die in ons dagelijks leven worden gebruikt, worden vervaardigd door middel van vormmethoden of -processen.

Enkele voorbeelden zijn de bal die in een balpen wordt gebruikt, hydraulische en pneumatische ventielen, tandpastacontainers, kookpotten, kettingen, ventilatorbladen , enz.

Metaalvormen wordt wereldwijd veel gebruikt vanwege de positieve voordelen, zoals kosteneffectiviteit, verbeterde mechanische eigenschappen, hoge sterkte, verhoogde productiviteit en verbeterde materiaalbesparing.

Forming heeft zijn toepassingen gevonden op vele gebieden, zoals de lucht- en ruimtevaart, de auto-industrie en de defensie-industrie.

Een typisch autovoertuig maakt gebruik van onderdelen zoals velgen, de carrosserie, het chassis en de kleppen die zijn gemaakt door middel van een vormmethode.

In dit artikel zullen we wat is Forming en wat zijn verschillende soorten Forming-processen bestuderen ? in detail. En vervolgens zullen we ook de voor-, nadelen en toepassingen . zien .

Geschiedenis van vormingsproces

De ontdekking van een koperen hanger in Noord-Irak rond 8.700 vGT is vastgesteld als de eerste bekende industriële metaalwinning en -bewerking. Koperwinning is in Amerika al in 4000-5000 BCE gedocumenteerd in Lake Michigan.

Metalen werden in de loop van de tijd steeds belangrijker voor hun individuele beschavingen en werden essentieel voor bouwactiviteiten, en metaalbewerking werd een belangrijk onderdeel van de samenleving.

De kunst van het werken met metaal omvat nu een breed scala aan beroepen en industrieën.

Het vormen en vormen van metaal is voor veel mensen een specialiteit. Sinds de oudheid zijn de technieken aanzienlijk geëvolueerd en machines voeren nu het grootste deel van de metaalbewerking uit.

Rolvormen wordt bijvoorbeeld bereikt met behulp van hoogwaardige rolvormapparatuur. Rolvormen is een methode om een doorlopende strook metaal in een bepaalde vorm te buigen.

Een rolvormmachine bestaat uit een reeks rollen die metaal in een continue beweging in vorm buigen. Slechts een klein deel van het metaal wordt door elk paar rollen gebogen, ook wel strengen genoemd. Het metaal wordt gerold totdat het aan de eisen voldoet.

De evolutie van de metaalbewerking is te zien in de kunst van het maken van rollen. Het gebruik van een rolvormmachine en andere rolvormapparatuur zijn voorbeelden van hoe de metaalverwerkende industrie door de tijd heen is gevorderd.

Wat is een vormproces?

Metaalvorming is een proces van het vervaardigen van componenten met de gewenste vorm door het materiaal plastisch te vervormen, door het toepassen van drukkracht, buig- of schuifkracht, trekkracht of combinaties van deze krachten samen, zonder toevoeging of verwijdering van materiaal. /sterk>

Soorten vormingsproces

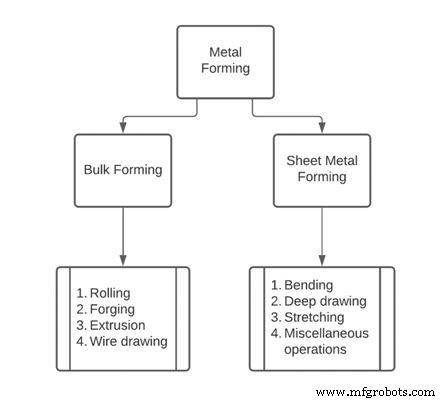

Vormingsproces is ingedeeld in twee groepen; Bulkvormen en plaatbewerking .

Verder de gedetailleerde classificatie van het vormingsproces zoals je kunt zien in de lay-out hierboven.

Nu zullen we alle soorten in detail leren kennen.

#1. Bulkvormen

Bulkvorming is een methode om materialen te produceren grote hoeveelheden producten waarvan het oppervlak kleiner is dan de volumeverhouding .

Hier worden trekkrachten, drukkrachten, schuifkrachten of een combinatie van elke twee verwerkt om de bewerking uit te voeren.

Het wordt uitgevoerd in machines met een set gereedschappen en matrijzen. Door het gebruik van een gereedschap en de matrijs zelf begrijpen we dat de matrijs dezelfde vorm heeft als de te produceren uitvoer en dat het gereedschap tegen de matrijs wordt gedrukt om de vorm op het materiaal te genereren.

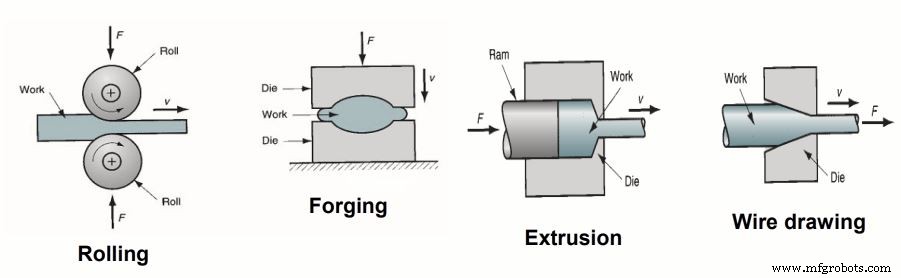

Het bulkvormen omvat processen met de naam Rollen, Smeden, Extrusie en Tekenen als werkprocessen.

1.1 Rolling

Walsen is een typisch vormproces dat wordt gebruikt voor het vervaardigen van halffabrikaten zoals staven, platen en platen, en eindproducten zoals hoeken, U-profielen en profielen. Rollen kan zowel warm als koud.

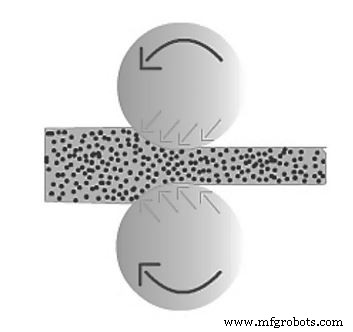

In dit proces wordt de knuppel in de vorm van een plak samengedrukt tussen twee rollen die in de tegenovergestelde richting draaien, waardoor de dikte van de knuppel wordt verminderd en deze in een nieuwe vorm wordt gefabriceerd. De roterende rollen trekken de plaat de ruimte in en comprimeren deze. Het uiteindelijke product is de verkleinde grootte van de knuppel.

Er zijn in de loop van de tijd verschillende walserijen ontwikkeld voor de productie van artikelen met verschillende vormen. Elk wordt hieronder beschreven.

1.2 Two-High-walserij

De Two-High Rolling Mill is opgebouwd uit een drie afzonderlijke standaard met twee horizontale rollen op elkaar gestapeld.

Een of beide rollen zijn verstelbaar in dit type molen. Het metaal wordt tussen twee rollen geleid die tijdens bedrijf met dezelfde snelheid maar in verschillende richtingen draaien.

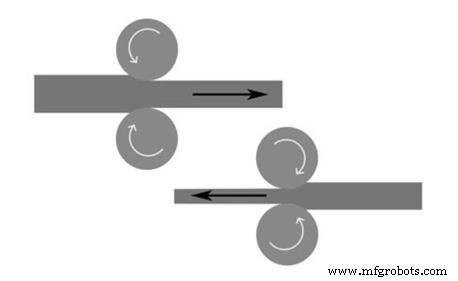

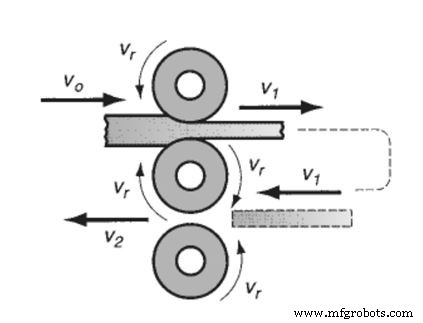

1.3 Three-High-walserij

In het geval van de driehoge walserij zijn er drie walsen, de een boven op de ander. Er worden twee rollen tegelijk gebruikt voor een enkele doorgang. In dit geval wordt de rolrichting niet gewijzigd.

Het vel wordt verplaatst naar de onderste twee rollen voor een verdere reductie zodra de bovenste twee rollen zijn gebruikt voor de eerste reductie. Deze cyclus wordt herhaald totdat de gewenste afname is bereikt.

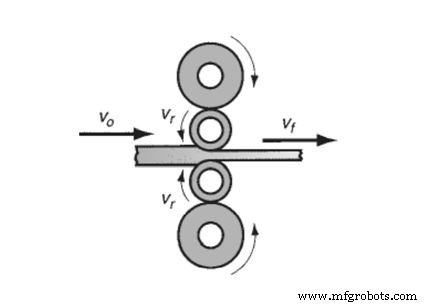

1.4 Four-High-walserij

De Four-High Rolling Mill bestaat uit twee kleine rollen die worden gebruikt om de dikte te verminderen en twee grote steunrollen die worden gebruikt om de kleine rollen te ondersteunen.

Omdat het contactoppervlak van de rol-vel wordt verkleind bij korte rollen, wordt de benodigde rolkracht verlaagd.

De grote steunrollen zijn nodig om de elastische doorbuiging van de kleine rollen te verminderen wanneer het vel ertussen wordt gevoerd.

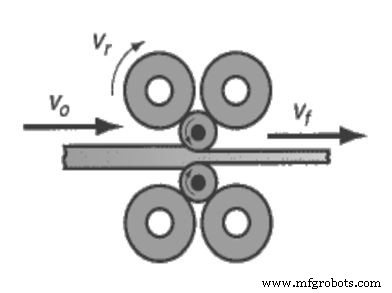

1,5 Cluster Mill

Een clustermolen bestaat uit twee bedieningsrollen en vier of meer steunrollen.

Het aantal benodigde back-ups of ondersteunende rollen wordt bepaald door de hoeveelheid ondersteuning die nodig is voor de werkende (kleine diameter) rollen. Clustermolens worden normaal gesproken gebruikt bij koudwalsbewerkingen.

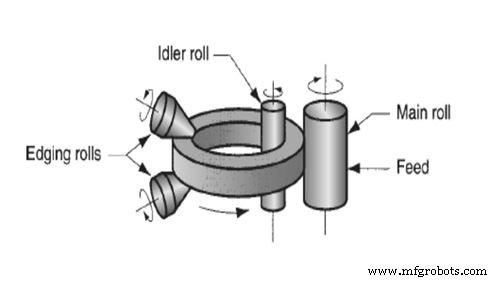

1.6 Ringrollen

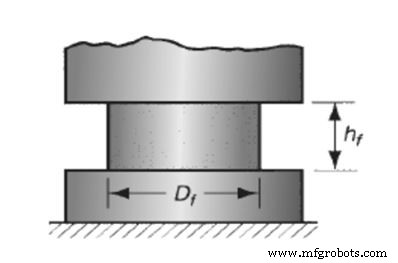

Ringwalsen is een vormmethode waarbij een dikwandig ringonderdeel met een kleinere diameter wordt gerold tot een dunwandige ring met een grotere diameter.

Als de dikwandige ring wordt samengedrukt, wordt het vervormde materiaal langer, waardoor de diameter van de ring toeneemt.

1.7 Smeden

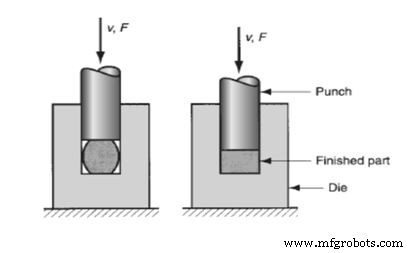

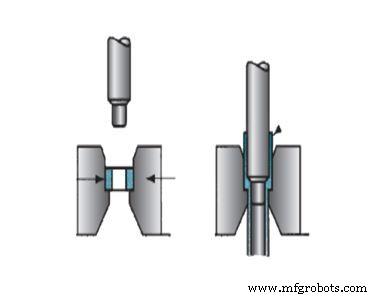

Smeden is een bulkvormmethode waarbij druk- en trekkrachten worden uitgeoefend op een werkstuk of knuppel om het tot een eindproduct te fabriceren met behulp van een paar gereedschappen die een matrijs en pons worden genoemd.

Voor het smeden kunnen open of gesloten matrijzen worden gebruikt. In de meeste gevallen wordt smeden met open matrijs gebruikt om grondstoffen te vormen tot een vorm die geschikt is voor later vormen of machinale bewerking.

In dit proces wordt de knuppel tussen twee matrijzen samengeperst. De matrijzen bevatten een gevormde contour die op het eindproduct moet worden gegenereerd. Door de knuppel tussen een paar matrijzen samen te drukken, wordt de vorm op de knuppel verleend, waardoor het eindproduct wordt verkregen.

1.7.1 Open matrijs smeden

Voor bewerkingen zoals uittrekken, uitdunnen, enzovoort, worden Open Die Forgings uitgevoerd met een paar platte matrijzen.

Smeden met open matrijs is een essentiële technologie in verschillende industrieën.

Het maakt de ruwe en afwerkingsvorm van metalen mogelijk, met name staal en staallegeringen. Het vereist een matrijs met open zijkanten waardoor het werkstuk vrij zijdelings kan bewegen wanneer het wordt geraakt. Dit ontwerp maakt ook het smeden van zeer grote werkstukken mogelijk.

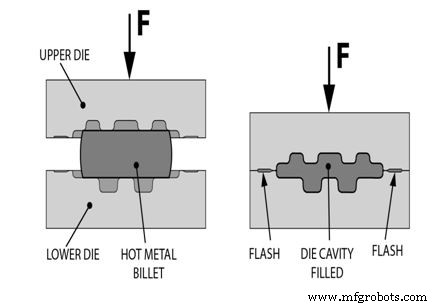

1.7.2 Gesloten matrijzensmeedstuk

Gesloten matrijzensmeedwerk wordt bereikt door een stuk ruw materiaal samen te persen in een holte die tussen twee gevormde matrijzen wordt geproduceerd.

De vorm van de matrijsholte wordt bereikt door producten te vormen. Gesloten matrijzen worden gebruikt om kleponderdelen, pomponderdelen, kleine tandwielen, drijfstangen, sleutels en andere items te maken.

1.7.3 Munten

Het proces van munten is de toepassing van drukspanning op het oppervlak van de grondstof om unieke vormen van de reliëfpons te geven.

Voorbeelden zijn bedrukte metalen munten en medaillons.

1.7.4 Impression Die Smeden

Bij Impression Die Forging hebben de matrijsoppervlakken een vorm die tijdens compressie aan het werkstuk wordt gegeven, waardoor de metaalstroom aanzienlijk wordt beperkt. Het extra vervormde materiaal buiten de matrijsafdruk wordt flits genoemd. Dit wordt later verwijderd.

Het smeden van stempelstempels is niet in staat om producten met nauwe toleranties te produceren.

Om de vereiste nauwkeurigheid te bereiken, is meestal machinale bewerking vereist.

Het smeedproces produceert de fundamentele vorm van het item, waarbij verdere bewerking wordt uitgevoerd op die delen van het onderdeel die nauwkeurige afwerking vereisen, zoals gaten en schroefdraad.

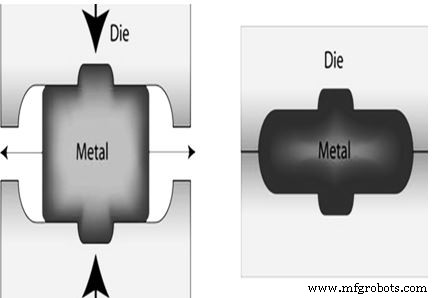

1.7.5 Flash minder smeden

Bij de Flash Less Forging-techniek is het werkstuk bij flitsloos smeden volledig beperkt in de matrijs en wordt er geen flits geproduceerd. De hoeveelheid aanvankelijk gebruikt werkstuk moet nauwkeurig worden beheerd, zodat het overeenkomt met het volume van de matrijsholte.

Deze smeedtechniek zonder flitsen is geschikt voor het maken van basis- en symmetrische onderdeelgeometrieën, evenals voor werkmaterialen zoals Al, Mg en hun legeringen, vanwege de eisen.

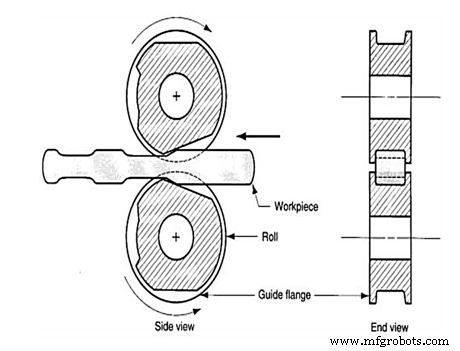

1.7.6 Rolsmeden

Rolsmeden is een vormmethode die wordt gebruikt om de doorsnede van een cilindrische of rechthoekige staaf te verkleinen door deze door een set tegenover elkaar liggende rollen met bijpassende groeven te leiden in verhouding tot de gewenste vorm van het eindproduct. Hoewel het ook walsen en smeden combineert, wordt het gecategoriseerd als een smeedbewerking.

Daarbij draaien de rollen mede afhankelijk van de mate van vervorming. Roll-gesmede producten zijn vaak sterker en hebben de vereiste korrelstructuur in vergelijking met de bewerking van hetzelfde item.

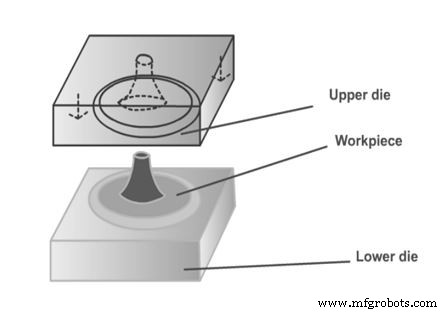

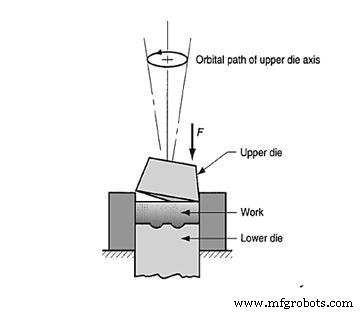

1.7.7 Orbital smeden

Bij orbitaal smeden wordt bij deze methode de vorm aan het materiaal gegeven door een kegelvormige bovenmatrijs die synchroon wordt gerold en in het werk wordt geduwd. Een onderste dobbelsteen wordt gebruikt om het werk te ondersteunen.

Vanwege de schuine as van de kegel wordt op elk punt van het vormingsproces slechts een klein deel van het werkstukoppervlak samengedrukt.

Het gebied onder compressie cirkelt naarmate de hogere matrijs draait. Er is een aanzienlijke vermindering van de vraag naar de persbelasting, veroorzaakt door gedeeltelijk spanningscontact bij elke vormstap.

1.7.8 Isothermisch smeden

Isotherm smeden is een warmsmeedtechniek waarbij het werk tijdens het vormproces op hoge temperatuur wordt gehouden. De smeedmatrijzen worden eveneens op dezelfde hoge temperatuur gehouden. Door de koude van het werk dat in contact komt met de koele matrijsoppervlakken te elimineren, stroomt het metaal gemakkelijker en wordt de vereiste inspanning verminderd.

De techniek is duurder dan traditioneel smeden en wordt meestal gebruikt voor moeilijk te smeden metalen zoals Ti, superlegeringen en gecompliceerde componentvormen. Om snelle oxidatie van het matrijsmateriaal te voorkomen, wordt de bewerking uitgevoerd in een vacuüm of inerte omgeving.

1.8 Extrusie

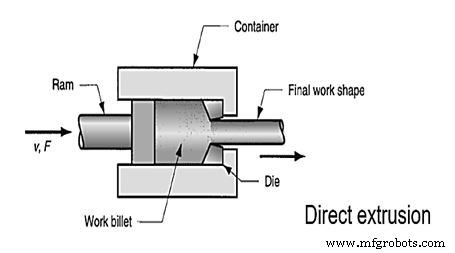

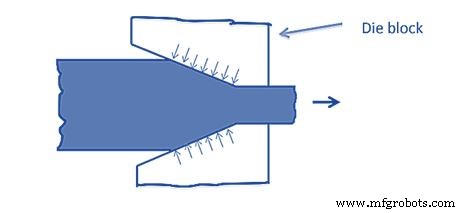

Extrusie is een bulkvormende procedure waarbij werkmetaal door een matrijsgat wordt gedwongen of gecomprimeerd om een gewenste dwarsdoorsnedevorm te produceren.

Extrusie wordt typisch verdeeld in twee werkmanieren. Een als directe of voorwaartse extrusie en de andere als indirecte of achterwaartse extrusie.

1.8.1 Directe of voorwaartse extrusie

Bij directe extrusie wordt eerst een metalen knuppel in de container geladen. De container heeft een matrijsgat met gevormde contour. Een ram wordt vervolgens gebruikt om de metalen knuppel door het matrijsgat te duwen om het artikel te produceren.

Geëxtrudeerde producten omvatten buizen, blikken, bekers, kleine tandwielen, assen, enz.

Een deel van de knuppel blijft altijd aan het einde van elke extrusie en wordt de kolf genoemd.

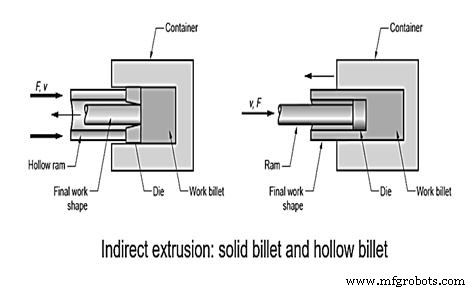

1.8.2 Indirecte of achterwaartse extrusie

In plaats van op de container te worden gemonteerd, wordt de matrijs op de ram gemonteerd. Het metaal stroomt door het matrijsgat aan de kant van de ram in de tegenovergestelde richting van de beweging van de ram terwijl het wordt samengedrukt door de ram.

Er is geen wrijving bij het contact omdat er geen relatieve beweging is tussen de knuppel en de container, vandaar dat de ramkracht kleiner is dan bij directe extrusie.

1.9 Draadtrekken:

Het draadtrekproces wordt gebruikt om draden met een kleine diameter van staven te maken door hun diameter te verkleinen en hun lengte uit te rekken met trekkracht.

Draadtrekken wordt gebruikt om muzikale snaren te maken. Buistekening kan worden gebruikt om naadloze buizen te maken.

In dit proces wordt een staaf of staaf door een matrijsgat getrokken om de gewenste draaddikte te vormen, waardoor hun dwarsdoorsnede wordt verkleind.

2. Impact extrusie

Impactextrusie wordt altijd in koude vorm uitgevoerd. Backward impact extrusie maakt zeer dunne wanden mogelijk. Tandpastatubes maken, bijvoorbeeld, of batterijboxen.

Het wordt gedaan met hogere snelheden en met kortere slagen. Impactdruk, in plaats van druk uit te oefenen, wordt gebruikt om de knuppel door de matrijs te extruderen. Impact kan echter worden bereikt door voorwaartse of achterwaartse extrusie of een combinatie van beide.

2.1 Hydrostatische extrusie

Bij de hydrostatische extrusietechniek wordt de knuppel tijdens het proces omgeven door vloeistof in de container en wordt de vloeistof onder druk gezet door de voorwaartse beweging van de ram. Vanwege de vloeistof is er geen wrijving in de container en is de wrijving bij het matrijsgat minimaal. Bij het werken bij hoge temperaturen moeten speciale vloeistoffen en methoden worden gebruikt.

De taaiheid van een materiaal stijgt wanneer er hydrostatische druk op staat en er geen wrijving is. Als gevolg hiervan kan deze benadering worden gebruikt op metalen die te kwetsbaar zijn voor traditionele extrusieprocedures.

Deze methode wordt gebruikt op ductiele metalen, waarbij grote reductieverhoudingen denkbaar zijn.

#2. Plaatwerk vormen

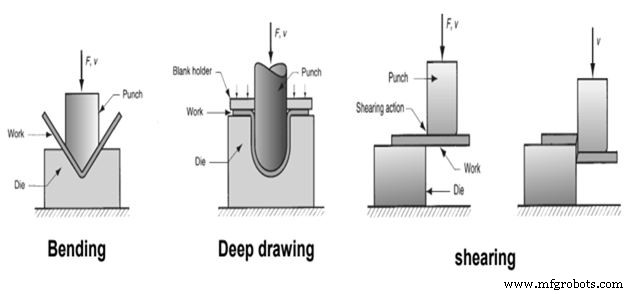

Het vormen van plaatmetaal omvat de toepassing van trek- en afschuifkrachten om platen, platen en stroken in een gewenste mogelijke vorm te vervaardigen met behulp van een set gereedschappen. De pons en matrijs worden gebruikt als gereedschap in het fabricageproces.

Het vormen van plaatwerk wordt geassocieerd met bewerkingen; Buigen, tekenen, knippen, stansen en ponsen om de materialen te produceren.

De plaatvormmethode maakt gebruik van vervormingstechnieken voor kunststofplaten, zoals dieptrekken, snijden, buigen, zomen, flensen, krullen, rekken/rekken, stempelen.

2.1 Diepe tekening:

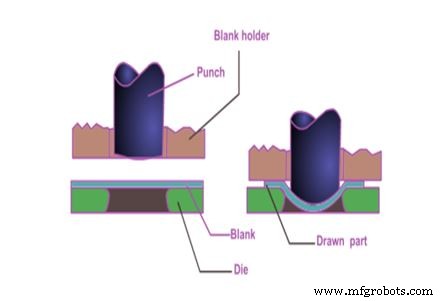

Dieptrekken is een plaatwerkproces waarbij plaatmetaal met behulp van trek- en drukkrachten in een kom met een holle vorm wordt geperst zonder de dikte te veranderen.

Hierbij wordt de plaat over de matrijsopening geplaatst en met een pons erin geduwd. Een blanco houder wordt gebruikt om het vel plat op het matrijsoppervlak te houden.

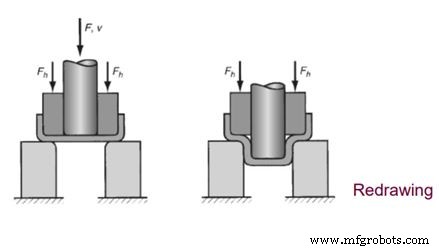

In veel gevallen zal de wijziging die nodig is om dat onderdeel te maken aanzienlijk zijn (de tekenverhouding is erg hoog). In dergelijke gevallen vereist de volledige vorming van het onderdeel meer dan één dieptrekstap.

Alle aanvullende tekenstappen die nodig zijn om de tekenbewerking te voltooien, worden hertekenen genoemd.

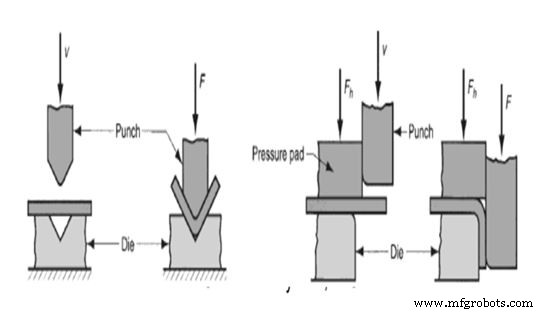

2.2 Plaatbuigen:

Plaatbuigen wordt gedefinieerd als het rekken van metaal rond een rechte as. Het metaal aan de binnenrand van het neutrale vlak wordt samengedrukt terwijl het metaal aan de buitenranden van het neutrale vlak wordt uitgerekt tijdens de buigbewerking. De dikte van het plaatwerk verandert niet door buigen.

2.3 Stretching of Stretchforming:

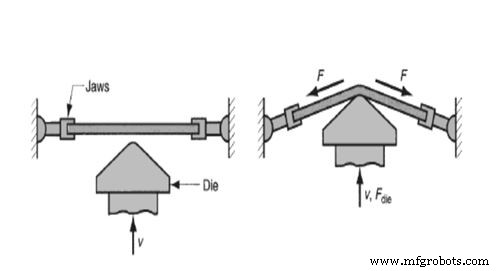

Rekvormen is een vormproces van plaatstaal waarbij het plaatstaal opzettelijk wordt uitgerekt en gebogen om tegelijkertijd van vorm te veranderen.

De plaat wordt aan beide uiteinden vastgehouden door kaken of trekkralen en vervolgens uitgerekt met een pons, waardoor de plaat boven zijn vloeigrens wordt gespannen en het in de gewenste vorm wordt gefabriceerd.

Het metaal is plastisch vervormd wanneer de spanning wordt losgelaten. De gecombineerde impact van strekken en buigen zorgt ervoor dat het onderdeel een lagere terugvering heeft.

Videolezing over metaalvormingsproces:

Toepassingen van het metaalvormingsproces:

De metaalvormtechniek wordt gebruikt om naadloze buizen, staven en turbineringen te produceren. Het wordt ook gebruikt om cementovens te maken.

Dit vormproces kan worden gebruikt om lagers, platen, staalplaten en tal van onderdelen voor een auto te maken.

Deze methode wordt ook gebruikt om raketten en vliegtuigonderdelen te maken en ook om scharnieren, bouten en spijkers te maken.

Voordelen van het metaalvormingsproces:

De volgende voordelen van vormprocessen zijn als volgt:

- Artikelen met verhoogde sterkte.

- Zeer minder materiaalverspilling.

- Er kunnen kleinere componenten met een hoge sterkte worden vervaardigd.

- Geproduceerde artikelen zijn nauwkeurig qua afmetingen.

- Uniforme vormingssnelheid.

- Geweldige oppervlakteafwerking.

- Korter bewerkingstijd vergeleken met conventionele verspaningsmethode.

- Verbeterde mechanische eigenschappen.

Nadelen van het metaalvormingsproces:

De volgende nadelen van vormprocessen zijn als volgt:

- De eis van Kracht is hoog.

- Er zijn hoge mechanische krachten vereist.

- Sterkverharding van het werkmateriaal is een limiet voor de hoeveelheid vorming.

- Het brosse materiaal kan in dit proces niet worden vervaardigd.

- Er wordt soms ook gebruik gemaakt van een warmtebehandelingsproces bij het vormen van metaal.

Industriële technologie

- Wat vormt een rubberen pad bij metaalbewerking?

- Wat is het fabricageproces van plaatwerk?

- Wat is het proces van plaatbewerking?

- Wat is stempelen?- Typen, bediening en toepassing

- Wat is casten? - Definitie| Soorten casting

- Wat is aansnijden? - Proces, werken en typen

- Wat is smeden? - Definitie, proces en typen

- Wat is metaalbeplating? - Definitie, typen en voordelen

- Wat is metaalgieten? - Definitie, typen en proces

- Plaatwerk vormproces

- Wat zijn de 4 soorten fabricageprocessen?