Procesplanning Raming en kostprijsberekening

In dit artikel leert u over het schatten en kosten van procesplanning en de verschillende bijbehorende termen voor een duidelijk begrip.

Procesplanning Raming en kostprijsberekening

KOSTENBEOORDELING

Een procesontwerp is pas voltooid als men een goed idee heeft van de kosten die nodig zijn om het product te vervaardigen. Over het algemeen zal het goedkoopste ontwerp succesvol zijn op een vrije markt. Een goed begrip van de elementen waaruit de kosten bestaan, is dus van vitaal belang.

Elementen van kosten: De samenstelling van een product of kostenelementen kunnen grofweg worden gegroepeerd in (1) terugkerende kosten of fabricagekosten of bedrijfskosten en (2) eenmalige kosten. Ze kunnen opnieuw worden geclassificeerd als directe kosten , indirecte kosten terwijl kapitaalkosten vallen onder eenmalige kosten. Terugkerende kosten omvatten alle directe en indirecte kosten, terwijl kapitaalkosten onder niet-vereiste kosten vallen.

Direct Kosten

Directe kosten zijn de kosten van die factoren die direct kunnen worden toegeschreven aan de vervaardiging van een bepaald product. Deze omvatten materiaal- en arbeidskosten. Materiaalkosten is de kosten van dat materiaal dat in het eindproduct gaat en omvat alle afval dat is weggesneden uit de oorspronkelijke voorraad. Arbeidskosten varieert van machine tot machine en wordt meestal berekend door de tijd die nodig is voor een bewerking te vermenigvuldigen met het arbeidstarief. De tijd die nodig is om een bewerking op te zetten en uit te voeren, moet dus worden geschat om de arbeidskosten te achterhalen.

Indirect kosten

Indirecte kosten zijn de kosten van die factoren die alleen indirect aan de vervaardiging van een bepaald product kunnen worden toegeschreven. Ze worden soms overheadkosten . genoemd of op kosten . Overheadkosten worden gewoonlijk berekend door de bedrijfstijd te vermenigvuldigen met een overheadtarief. Een dergelijk percentage wordt verkregen door de totale indirecte kosten die van toepassing zijn op een productie-eenheid gedurende een bepaalde periode (bijvoorbeeld een maand of week) te delen door het totale aantal uren directe arbeid in dezelfde periode.

Hoofdletter kosten

Kapitaalkosten zijn eenmalige kosten of eenmalige kosten, waaronder afschrijfbare faciliteiten zoals fabrieks-, bouw- of fabricageapparatuur en gereedschappen, en niet-afgeschreven kapitaalkosten, zoals grond. Kapitaalkosten worden bepaald door de belangrijkste machine- en gereedschapskosten op uurbasis of over het geproduceerde stuk te verdelen.

De totale kosten van een product zijn de directe productiekosten van het product plus eventuele indirecte kosten die aan de productie van het product worden toegeschreven.

Om de procesingenieur kostengegevens te laten gebruiken als hulpmiddel bij het analyseren van fabricageproblemen, kunnen de kosten hoger zijn handig gegroepeerd als vaste kosten en variabele kosten.

Fixed costs include preparation costs such as of tooling setting up, etc., and also the interest and depreciation costs which are independent of the quantity of the product manufactured.

Variable costs are those costs which vary as the quantity of product made varies. This includes the direct labour and material costs, and also that part of the indirect costs which will vary as production varies. The total cost of a product can also be seen to be fixed cost plus variable cost.

Cost Structure

Cost structure : The elements of cost can be combined to give the following types of cost:

Prime cost =Direct material + Direct labour + direct expenses.

Factory cost =Prime cost + Factory expenses.

Manufacturing cost =Factory cost + Administrative expenses.

Total cost =Manufacturing cost + Selling and distributing expenses.

STANDARD COSTS

In cost accounting actual or recorded costs or standard or predetermined costs are used. The nomenclature actual cost is misleading. Usually average labour rates are used rather then the actual ones and arbitrary allocations are made for use of capital equipment and for general and administrative costs. Also actual costs are compiled long after the job in completed. This approach is chiefly aimed at financial accountability than cost control.

Standard costs are based on the proposition that there is certain amount of material in a part and a given amount of labour goes into the part’s manufacture. In a given period of time costs tend to vary around some average cost per unit or per hour. Through the use of standard costs, guesswork is reduced and a standard that measures performance is established. Each part and assembly has a standard cost card on which is recorded the standard material, labour, and overhead costs, and the total cost.

The system of standard costs consists of two parts :(1) a base standard and (2) a current standard. The base standard is determined infrequently, e.g., once a year, and the current standard represents the later cost. The difference between the two is the cost variance.

ESTIMATING LABOUR COSTS

All direct and in direct costs excluding labour costs are determined by the accounts department of the plant. Process planners are mostly concerned with labour costs which are directly related to the process of manufacturing. However, the total time required by workers to perform an operation may be divided into following classes :

The time to perform an operation also includes time for personal needs, time to change and re-sharpen tools, etc. which are taken to be about 20 per cent of the sum of all other times. Besides, there are inspection or checking times which vary from instrument to instrument.

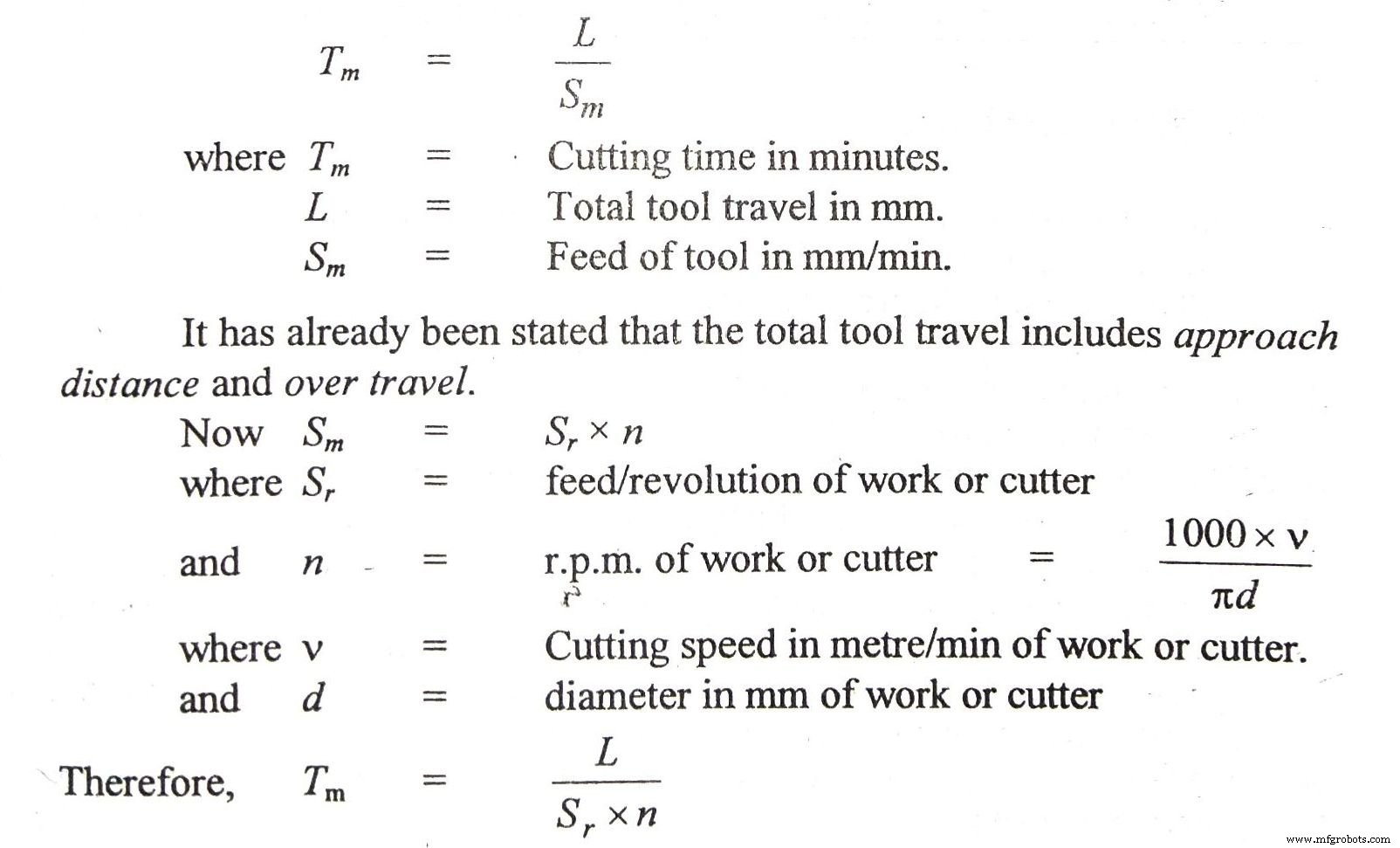

Each operation on a particular type of machine tool is divided into a number of small elements. These elements can be standardized, measured and then recorded. This is mostly done under Time and Motion study . Standard data is also available for various times. Machining times are calculated with the help of formulae for each machining operation which takes into account the feeds, speeds, depth of cut and tool travel plus tool approach.

Machine time : All machining times can be calculated with the basic formula

Calculation of machining time for each operation and their feed, speed and depth of cut have been given in each chapter or they may be available in hand books.

Methods of Costing

The method used to develop cost evaluation fall into three categories:methods engineering , cost by analogy , and statistical analysis of historical data .

In the methods engineering approach, that is usually followed, the separate elements of work are identified in great detail and summed into the total cost per part. A typical, but simplified example, is the production of a simple fitting from a steel forging.

Industriële technologie

- Wat is frezen? - Definitie, proces en bewerkingen

- Wat is boren? - Definitie, proces en tips

- Wat is poedermetallurgie? - Definitie en proces?

- Wat is aansnijden? - Proces, werken en typen

- Wat is chemische bewerking? - Werken en verwerken?

- Wat is ultrasoon bewerken? - Werken en verwerken?

- Wat is gaslassen? - Onderdelen, proces en toepassing?

- Wat is honen? - Definitie, proces en hulpmiddelen

- Wat is smeden? - Definitie, proces en typen

- Wat is robotlassen? - Proces en toepassing?

- Wat is zilversolderen? - Proces, staaf en gebruik