Metalen filamenten:Filamet en Ultrafuse

Sinds enige tijd is het mogelijk om metalen filamenten voor FDM 3D-printen op de markt te vinden, maar ze zijn niet allemaal hetzelfde. Wat zijn de verschillen tussen hen?

Om deze vraag te beantwoorden, het verschil tussen metallic gekleurde filamenten en metallic gevulde filamenten moet rekening worden gehouden. De eerste bevatten een kleine hoeveelheid metaaldeeltjes (5 % - 40 %) om een metaalachtig uiterlijk te geven, uitsluitend gebruikt vanwege hun esthetische eigenschappen. Hoe hoger het percentage deeltjes, hoe beter de simulatie van het betreffende metalen materiaal.

In het geval van met metaal gevulde filamenten is de belasting van metaaldeeltjes meestal erg hoog (meer dan 80 %) en het is mogelijk om 3D-geprinte onderdelen aan een sinterproces te onderwerpen waarbij het bindende polymeer wordt verwijderd, wat resulteert in 100% metalen onderdelen.

Momenteel zijn BASF en The Virtual Foundry twee van de bekendste fabrikanten die dergelijke materialen aanbieden waarmee volledig metalen onderdelen kunnen worden vervaardigd met behulp van FDM 3D-printen en een sinterproces.

BASF biedt Ultrafuse aan filamenten, waaronder Ultrafuse 316 L en Ultrafuse 17-4 PH.

De virtuele gieterij, heeft daarentegen eengroot aantal metalen filamenten ontwikkeld onder de Filamet naam, zoals:Filamet Stainless Steel 316L, Filamet Bronze, Filamet Copper, Filamet Aluminium 6061, Filamet High Carbon Steel, Filamet Tungsten, Filamet Inconel 718-34 of Filamet Titanium 64-5.

Compatibiliteit met FDM 3D-printers

Een van de belangrijkste kenmerken van metaalfilament is dat je geen industriële FDM 3D-printapparatuur nodig hebt, of zelfs maar een professionele. Metalen filamenten zoals Ultrafuse of Filamet worden gekenmerkt door het feit dat ze kunnen worden 3D-geprint op bijna elke FDM 3D-printer op de markt.

Vanwege de hoge metaalbelasting van deze filamenten moet een mondstuk van gehard staal worden gebruikt om slijtage van het filament te verminderen. Print- en hot bed-temperaturen variëren per fabrikant en materiaal, maar mogen niet hoger zijn dan 245°C printtemperatuur en 120°C voor het hot bed.

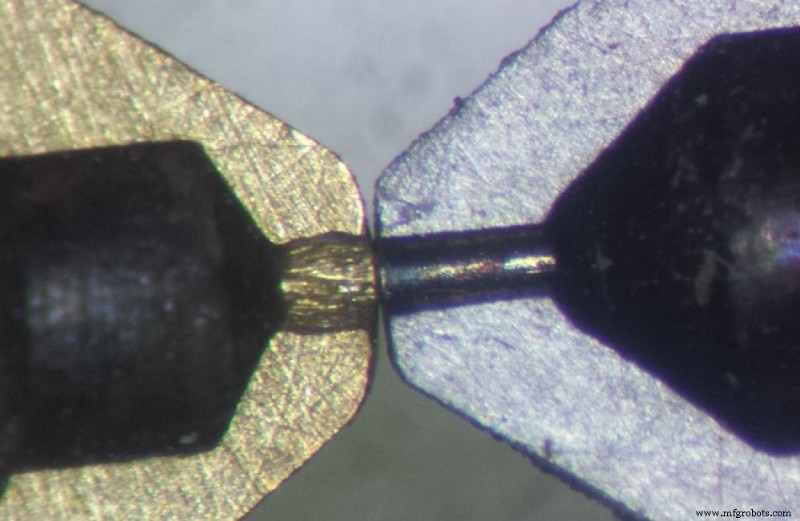

Afbeelding 1:Slijtage van messing mondstuk vs. gehard staal. Bron:E3D.

In het geval van Basf'sUltrafuse filamenten biedt de aard van het filament een zekere flexibiliteit en is niet erg broos, waardoor het zeer gemakkelijk te printen is.

De Filamet van de Virtual Foundry filamenten zijn samengesteld uit een hoog percentage metaalvulstof en PLA als bindend polymeer. Afhankelijk van het metaal- en vulstofpercentage van het materiaal, kunnen Filamet-filamenten enigszins bros zijn en kunnen ze moeilijk te printen zijn op sommige 3D-printers vanwege het pad dat het filament moet volgen van waar de spoel naar de extruder wordt geplaatst. Dit is echter geen probleem, aangezien The Virtual Foundry Filawarmer heeft ontwikkeld, een apparaat dat ervoor zorgt dat het filament helemaal recht ligt voor het printen, het elimineren van de kromming van de wikkeling en het bereiken van een optimale 3D-printing van het materiaal.

Video 1:Filawarmer installatie. Bron:The Virtual Foundry.

Dimensionale krimp

Metaalfilamenten vereisen een sinternabewerking om het bindende polymeer van het filament te verwijderen , wat resulteert in volledig metalen onderdelen.

Aangezien het een proces is waarbij materiaal wordt verwijderd, moet er rekening mee worden gehouden dat de afmetingen van de resulterende onderdelen bepaalde variaties kunnen vertonen ten opzichte van de oorspronkelijke afmetingen. Dat wil zeggen de onderdelen zullen tijdens het sinterproces meer of minder krimpen, afhankelijk van het materiaal en het merk filament.

Dit is ongetwijfeld een moeilijkheid bij het vervaardigen van functionele onderdelen waar maatnauwkeurigheid een prioriteit is. Het is echter mogelijk om de krimpfactor te vinden en de CAD-modellen te schalen om de gewenste dimensionale resultaten te verkrijgen.

Hier Ultrafuse en Filamet materialen hebben enkele verschillen. Ultrafuse-filamenten hebben een krimpbereik van 16-17% in de XY-as en 19-20% in de Z-as, vergeleken met een krimp van 7-10% voor Filamet-filamenten.

In het geval van Filamet hebben de laatste onderdelen een dichtheid van 80-85%, hoewel de onderdelen langer kunnen worden gesinterd, wat een hogere dichtheid en een hogere krimp zou impliceren in vergelijking met de originele onderdelen.

Voor Ultrafuse, BASF biedt een uitgebreide gebruikershandleiding met informatie over toleranties, krimp en schilfering, aanbevolen wanddikte, enz. die erg handig kan zijn.

Video 2:Ultrafuse-ontwerpgids. Bron:BASF.

Sinterproces

De sinterprocessen die zijn ontwikkeld voor Ultrafuse- en Filamet-filamenten hebben bepaalde verschillen.

BASF gebruikt een specifiek bindmiddelpolymeer in Ultrafuse-filamenten dat katalytische ontbinding vereist voorafgaand aan het sinterproces, dus de nabewerking kan als iets complexer worden beschouwd dan voor Filamet-filamenten. Binnen de Filamet-filamenten zijn er enkele die nog steeds een experimenteel sinterproces hebben, wat geen enkele garantie biedt op het gebied van resultaten.

Bovendien hebben de meeste Filamet-filamenten minder eisen op het gebied van sinterfaciliteiten, aangezien de meeste kunnen worden gesinterd in een oven in een open omgeving.

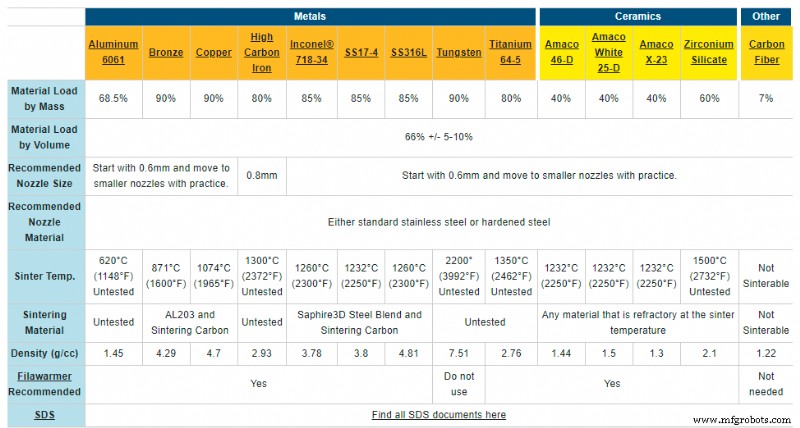

Afbeelding 2:Filamet informatietabel. Bron:The Virtual Foundry.

A priori kan het gebruik van deze filamenten bepaalde twijfels en moeilijkheden oproepen, vooral als de gebruiker niet over de middelen beschikt om de materialen te sinteren. Beide fabrikanten bieden hiervoor echter oplossingen. BASF heeft een eigen sinterservice, terwijl gebruikers die met Filamet-filamenten willen werken, contact met ons kunnen opnemen om de haalbaarheid van hun projecten te beoordelen en de nodige nabewerkingen uit te voeren om het gewenste resultaat te verkrijgen.

Afbeelding 3:de sinterservice van BASF.

Conclusies

Het assortiment metalen filamenten van Filamet is ongetwijfeld het grootste op de markt. The Virtual Foundry was de eerste fabrikant die sinterbare metalen filamenten op de markt bracht en heeft een breed scala aan materialen ontwikkeld die geschikt zijn voor een veelvoud aan toepassingen.

De Ultrafuse filament-assortiment is momenteel gespecialiseerd in de ontwikkeling van roestvrijstalen filamenten, hoewel ze voor een breed scala aan toepassingen kunnen worden gebruikt zoals tooling, mallen en armaturen, productie van kleine series, functionele onderdelen en prototypes.

Als het op 3D-printen aankomt, hebben Filamet-filamenten een lagere print- en bedtemperatuur nodig dan Ultrafuse-filamenten, hoewel sommige Filamet-materialen het gebruik van een extern apparaat vereisen zoals Filawarmer om een optimaal resultaat te garanderen.

Ultrafuse-filamenten maken het gebruik van nozzles met een kleinere uitgangsdiameter mogelijk, terwijl Filamet-filamenten het gebruik van een mondstuk van 0,6 mm vereisen, met uitzondering van Filamet Tungsten.

Wat betreft het sinterproces , de nabewerking waaraan Filamet metaalfilamenten moet worden onderworpen, is eenvoudiger en vereist in veel gevallen geen gebruik van een inhert-atmosfeeroven, dus het kan relatief eenvoudig zijn om over de benodigde faciliteiten en machines te beschikken om 3D-geprinte onderdelen met Filamet te sinteren. Indien de gebruiker verder niet over de nodige faciliteiten of kennis beschikt om het sinteren uit te voeren, kan hij contact met ons opnemen. Aan de andere kant bevinden sommige Filamet-filamenten zich in de experimentele fase er zijn dus geen garanties met betrekking tot het sinteren van deze materialen.

In het geval van Ultrafuse , onderdelen die met deze filamenten in 3D zijn geprint, moeten een iets complexere nabewerking ondergaan, hoewel BASF een uitgebreide gids biedt met relevante informatie over hoe u optimale resultaten kunt bereiken met Ultrafuse-filamenten. Daarnaast heeft BASF een ontbindings- en sinterservice aangeboden door ELNIK, gebaseerd op de aankoop van vouchers die het ontbindings- en sinterproces dekken. , evenals de verzending en retournering van de onderdelen.

Ongetwijfeld zijn metalen filamenten innovatieve materialen waarmee gebruikers van FDM 3D-printers volledig metalen onderdelen kunnen maken voor een verscheidenheid aan toepassingen. Met Ultrafuse en Filamet , kunnen gebruikers het materiaal vinden dat het beste bij hun behoeften past.

3d printen

- Voor- en nadelen van beitsen in metaalbewerking

- FDM 3D-printen:ASA-, PETG- en pc-filamenten vergelijken

- De reis naar de volgende dag metal ... en een verrassing?

- 3D-metaalprinttechnologie en -processen:een diepgaande blik

- Plaatwerkontwerp:tips en trucs

- Wat is solderen en hoe metaal te solderen?

- Chroommetaal:elementen, eigenschappen en toepassingen

- Definitie, typen en processen van metaalgieten

- Snelmetaalgieten:voordelen en toepassingen

- Lintzaagmachine en productiviteit

- Dichtheden en lengtes in 3D-printfilamenten