De reis naar de volgende dag metal ... en een verrassing?

Dit is een lezing van 5-7 minuten, dus pak koffie!

Sinds het uitbrengen van de Mark One in 2014 is Markforged zich blijven inzetten voor het verbeteren van de gebruikerservaring, door middel van softwareverbeteringen, productiekwaliteit, klantenondersteuning en engineering van nieuwe producten en materialen. Een toewijding aan kwaliteit en een cultuur van continue verbetering vormen de kern van onze bedrijfsbroncode en zijn de leidende principes die de mensen hier bij Markforged verenigen. We zijn geobsedeerd door het ontwikkelen van kwaliteitsproducten en zijn meedogenloos in het streven naar eenvoudigere, slimmere en robuustere manieren om onze klanten meer mogelijkheden te bieden.

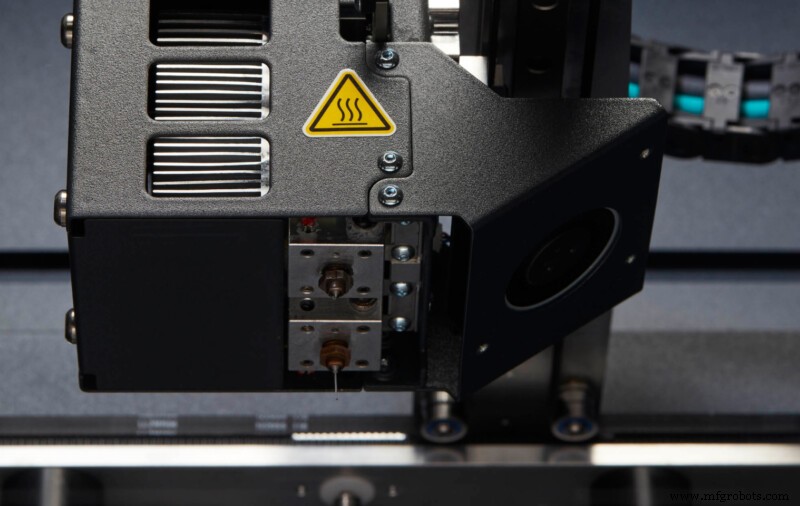

Toen we in 2017 aan de Metal X-reis begonnen, dachten we dat we een ontspannen wandeling door het blok zouden maken, maar halverwege de ontwikkeling merkten we dat we hals over kop een weg insloegen naar onbekend terrein. Metal X was bedoeld als een eenvoudig systeem dat minimale nieuwe engineering vereiste; we waren van plan om een dual-extrusion printer te gebruiken, niet anders dan de X7, die een MIM-grondstof zou extruderen in plaats van Onyx, en keramische release in plaats van vezels. Toen moesten onze klanten gewoon op de deur van hun vriendelijke MIM-winkel in de buurt kloppen, en voila, er kwamen gesinterde metalen onderdelen uit! Makkelijk, peasy, toch?

Het bleek dat het niet zo eenvoudig was. Onze veronderstelling dat onze klanten toegang hadden tot lokale MIM-ovens die klaar waren om onderdelen op aanvraag te sinteren, werd snel gecontroleerd; om de volledige voordelen van 3D-printen van metaal te realiseren, hadden de meeste klanten hun eigen ovens nodig. Het probleem was dat commercieel verkrijgbare industriële ovens die in staat zijn om MIM-materialen te sinteren, ongeveer een half miljoen dollar kostten en bedoeld waren om productievolumes van tienduizenden onderdelen per maand aan te kunnen, met vergelijkbare bedrijfskosten. De meeste laboratoriumovens waren daarentegen bedoeld voor veel kleinere coupons voor materiaalmonsters en zouden niet geschikt zijn voor veel gedrukte onderdelen. Om dit een haalbare oplossing te maken voor onze klanten op de schaal van 3D-printen, zouden we onze eigen ovens moeten ontwerpen. Dus dat hebben we gedaan.

Sinds we Metal X op de CES in 2017 hebben aangekondigd, hebben we geleidelijk nieuwe functies en materialen, verbeterde printkwaliteit, maatnauwkeurigheid, printsnelheid en systeemgebruik geïntroduceerd.

2018

De eerste Metal X-systemen, bestaande uit de Metal X-printer, Wash-1 en Sinter-1, kwamen online. Metal X was in staat om onderdelen te produceren in 17-4PH roestvrij staal.

Later in het jaar voegde H13-gereedschapsstaal zich bij de materialenreeks.

Markforged University is gecharterd om DfAM voor composieten en metaal te onderwijzen.

2019

Inconel 625, A2 en D2 gereedschapsstaal voegden zich bij de materiaalreeks.

Eiger kreeg opties om te printen in effen vulling en een ultrafijne laag van 50 micron.

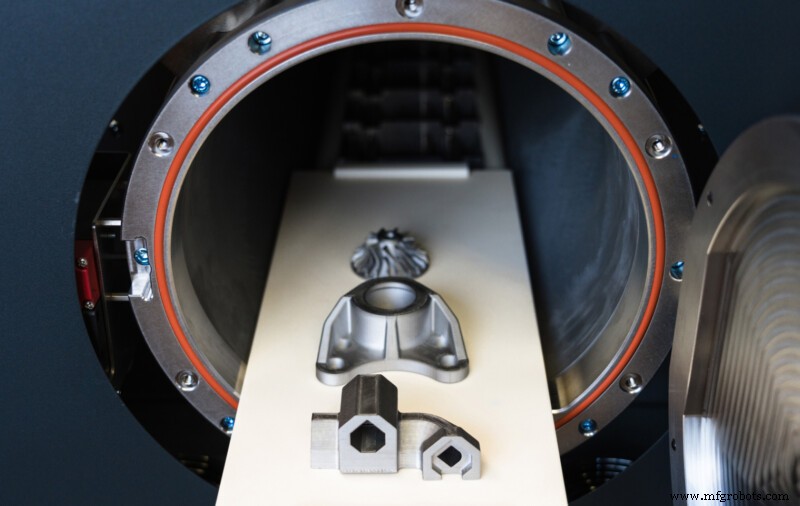

Om de zomerhitte te kanaliseren, hebben we in juli de grotere, snellere Sinter-2 uitgebracht.

Toen het weer in de herfst geleidelijk afkoelde, begon Sinter-1 ook geleidelijk de onderdelen af te koelen, omdat het leerde een gloeicyclus uit te voeren voor H13-, A2- en D2-gereedschapsstaal.

2020

Pure Copper voegt zich bij de line-up van materialen.

Nieuwe softwarefuncties maakten lekbestendigheid mogelijk in 17-4PH, H13 en Copper. De afdrukkwaliteit wordt verbeterd door bewaking van de kamertemperatuur en het opvullen van gaten.

Sinter-2 kreeg de Express Run-mogelijkheid, waardoor de cyclustijd voor kleine onderdelen werd verkort tot 17 uur.

De printsnelheid van vlotten neemt 2-3x toe, als een voorloper van Next Day Metal.

Gezien de verhoogde sintercapaciteit van Sinter-2, werd de printer de beperkende factor voor de systeemproductiviteit. Begin 2021 zijn we begonnen met het aanbieden van bundels voor meerdere printers om de doorvoer voor Metal X te verbeteren. Maar wat nog belangrijker is, we naderden een doorbraak in het knelpunt van het primaire proces:afdruksnelheid.

Vandaag zijn we verheugd een belangrijke mijlpaal op onze Metal X-reis aan te kondigen - Next Day Metal .

Next Day Metal is het hoogtepunt van procesverbeteringen in de afgelopen drie jaar en de uitgebreide tests die nodig zijn om hier te komen. De hele Metal X-vloot is zojuist sneller geworden door een draadloze update en het is nu mogelijk om in slechts 28 uur van kunst naar onderdeel te gaan.

Sneller printen op metaal

We begonnen te experimenteren met printsnelheden en daagden onze oude veronderstellingen over de correlatie tussen snelheid en kwaliteit uit. Sneller printen is geïmplementeerd voor 17-4PH, met soortgelijke verbeteringen die binnenkort beschikbaar komen in de materiaalreeks. Dezelfde printer kan nu zijn doorvoer verdubbelen, en een verdubbeling van het aantal printers verdubbelt dat. Een Sinter-2 wordt ineens veel gemakkelijker te vullen.

Verbeterde was- en droogtijden

Voortdurende karakterisering van de bindtijden voor onderdelen die met verschillende instellingen zijn bedrukt, heeft geleid tot nauwkeurigere modellen voor het schatten van de wastijd.

Sinternacht met Sinter-2. We hebben een grotere oven gebouwd en daarna sneller gemaakt.

Sinter-2 is een van de meest geavanceerde apparaten die Markforged ooit heeft gebouwd. Het geavanceerde systeem van sensoren en regelmodules geeft ons de mogelijkheid om het door middel van software te blijven verbeteren, lang nadat de hardware is verzonden en geïnstalleerd. Sinter-2 heeft een 17-uurs Express Run, voor het 's nachts sinteren van deelpartijen met een gewicht van <250 g.

Metal X-klanten, lees hier meer over Next Day Metal.

Hoewel het zeker leuk is om onderdelen sneller te hebben, geeft Next Day Metal je de mogelijkheid om onderdelen met minder moeite en misschien zelfs sneller binnen te krijgen dan zelfs je beste vriend in de machinewerkplaats. Bekijk hoe Angus 3D Solutions hun klant kon helpen om hun olie- en gasklant een grote kopzorg en een klein fortuin te besparen met snel te leveren onderdelen.

3d printen

- Industrie 4.0 en het IoT:markttrends voor de komende jaren

- Wat is het verschil tussen metaalplaat, plaat en folie?

- Slimme productie en het IoT zorgen voor de volgende industriële revolutie

- Digitale transformatie van de supply chain:nu en in de toekomst

- De 6G-reis begint met een knal (en een lancering)

- Olie- en gasonderzeese technologie De volgende stap

- Trouw aan vorm:de waarde van metaalspinnen en hydrovormen

- Is 3D-metaalextrusie de volgende golf in additieven?

- Wat is het verschil tussen metaalfabricage en metaallassen?

- Wat is het verschil tussen metaalfabricage en lassen?

- Het verschil tussen temperen en gloeien