Kenmerken en productierichtlijnen van Filamet™ metallic filamenten

The Virtual Foundry is een Amerikaans bedrijf dat er na jaren van onderzoek in is geslaagd om het assortiment metaalfilamenten Filamet™ te ontwikkelen . Deze filamenten worden door middel van nabewerking op basis van sinteren , maken het mogelijk om volledig metalen onderdelen te verkrijgen.

Op deze manier is The Virtual Foundry uitgegroeid tot de pionier en maximale referentie in 3D FDM metallic printen .

Wat zijn Filamet™-filamenten?

De filamenten Filamet™ zijn gemaakt van een basismetaal en een biologisch afbreekbaar en ecologisch polymeer (PLA) . Deze filamenten bevatten hoge percentages metaaldeeltjes in hun samenstelling . Wel door PLA als binder te gebruiken , ze zijn extreem eenvoudig te printen, omdat hun printeigenschappen vergelijkbaar zijn met die van PLA, waardoor elke gebruiker van een 3D FDM-printer onderdelen kan maken met deze filamenten.

Video 1:Wat is Filamet?. Bron:The Virtual Foundry.

De meeste metallic filamenten op de markt een minimumpercentage metaaldeeltjes bevatten, ongeveer 30%; daarom worden ze meestal ontwikkeld voor decoratieve doeleinden enkel en alleen. De stukken bedrukt met Filamet™-filamenten hebben echter, eenmaal gesinterd, de eigenschappen van het overeenkomstige basismetaal.

Een voorbeeld hiervan is het filament Filamet™ Copper:een stuk dat is bedrukt met Filamet™ Copper heeft geen geleidende eigenschappen totdat het is onderworpen aan het desinterproces.

Afbeelding 1:Kegels gemaakt van Filamet™ gemaakt van ongesinterd en gesinterd koolstofstaal. Bron:The Virtual Foundry.

Het resultaat na het sinteren van het 3D-geprinte stuk zal een volledig metalen stuk zijn , iets wat tot nu toe ondenkbaar was binnen 3D FDM-printen. Met Filamet™ worden dus eigenschappen verkregen die vergelijkbaar zijn met die mogelijk zijn met DMLS-technologie, maar met bepaalde beperkingen .

Vanwege de noodzaak om de met dit filament bedrukte onderdelen te sinteren, waarbij PLA wordt geëlimineerd, hebben de onderdelen:

- Bepaalde porositeit

- Volumeverlies

- Niet-isotropie

Video 2:Dichtheid van Filamet-filamenten. Bron:The Virtual Foundry.

Momenteel Filamet™ heeft de volgende filamenten:

- RVS 316 L - 80 % metaaldeeltjes + 20 % PLA

- Brons - 80 % metaaldeeltjes + 20 % PLA

- Koper - 90 % metaaldeeltjes + 10 % PLA

- 6061 aluminium - 65 % metaaldeeltjes + 35 % PLA

- Hoog koolstofstaal - 75% metaaldeeltjes + 25% PLA

- Wolfraam - 95% metaaldeeltjes + 5% PLA

Filamet cobre

Filamet cobre  Filamet brons

Filamet brons  Filamet aero

Filamet aero inox 316L

Filamet

Filamet aluminium 6061

Kenmerken van Filamet™

De dichtheid van de filamenten Filamet™ is veel hoger dan die van standaard PLA , vanwege het hoge gehalte aan metaaldeeltjes en de dichtheid van de afzonderlijke metalen.

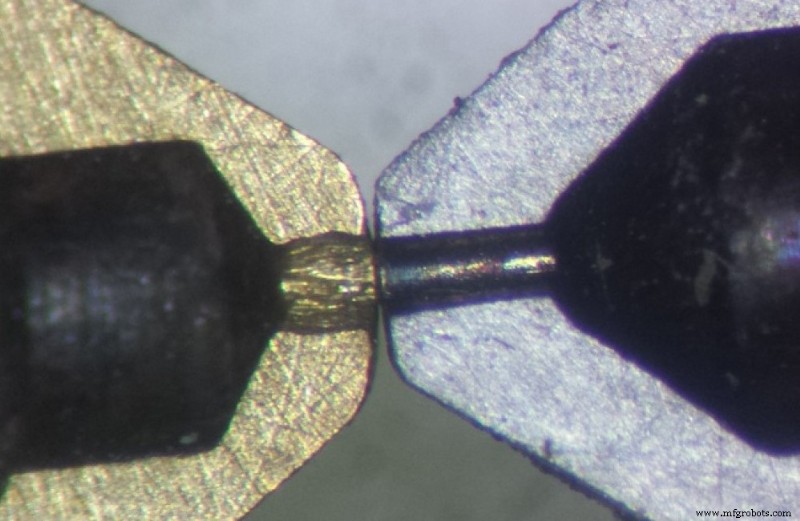

Bij het printen met Filamet™-filamenten wordt het aanbevolen om een gehard stalen mondstuk te gebruiken vanwege het hoge percentage metaaldeeltjes in de filamenten. Bovendien moet, afhankelijk van het materiaal, een mondstuk met een uitlaatdiameter van minimaal 0,6 mm worden gebruikt om verstopping te voorkomen. Behalve het filament Filamet™ van Tungsten, dat het gebruik van een mondstuk met een uitlaatdiameter tot 0,3 mm mogelijk maakt; en het filament Filamet™ van High Carbon Steel, waarvoor een mondstuk met een uitlaatdiameter van minimaal 0,8 mm nodig is.

Afbeelding 2:Messing mondstuk vs. gehard staal. Bron:E3D.

Een ander gevolg van de hoge metaaldeeltjesbelasting van deze filamenten is eengrotere breekbaarheid van het filament voordat het wordt gesmolten , omdat ze zeer kleine percentages bindend polymeer in hun samenstelling hebben. Dankzij het permanente onderzoek en de ontwikkeling van The Virtual Foundry zit deze kwetsbaarheid echter steeds minder in de vezels; zoals te zien is in de volgende video:

Video 3:Breekbaarheid van Filamet-filamenten. Bron:The Virtual Foundry.

Bij het printen van filamenten Filamet™ is het erg belangrijk dat het filament zo recht mogelijk is voordat het de extruder binnengaat, maar deze filamenten hebben een bepaalde kromming door de wikkeling. Om dit op te lossen heeft The Virtual Foundry een Filawarmer, een apparaat gevormd door een cilinder die het filament verwarmt en een temperatuurregelaar.

Afbeelding 3:Filawarmer geplaatst in een filamentspoel. Bron:The Virtual Foundry.

Dit apparaat moet verticaal in de spoel worden geplaatst, met de invoer zo dicht mogelijk bij de filamentspoel en de uitvoer uitgelijnd met het invoergat van de extruder. The Virtual Foundry raadt aan om de verwarmingscilinder op te hangen, zodat de spoel vrij kan draaien.

Video 4:Filawarmer. Bron:The Virtual Foundry.

Terwijl het materiaal door de verwarmingscilinder gaat, verliest het zijn kromming en wordt het flexibeler;vermindering van de treksterkte om breuk te voorkomen en het printen te vergemakkelijken .

Bij het printen met filamenten Filamet™ hun uitstekende hechting aan de basis moet rekening mee worden gehouden. Dit is zodanig dat het wordt aanbevolen om blauwe tape te gebruiken om beschadiging van de afdrukbasis te voorkomen bij het verwijderen van de afgedrukte stukken.

Gesinterd van Filamet™

Eenmaal verwijderd van de afdrukbasis, moeten de onderdelen worden gesinterd om een volledig metalen onderdeel te verkrijgen. Door dit proces wordt het PLA verwijderd dat deel uitmaakt van het filament. Totdat dit proces is uitgevoerd, hebben de stukken niet de eigenschappen van het basismetaal waaruit het gebruikte filament bestaat.

Video 5:Veelgestelde vragen Filamet. Bron: The Virtual Foundry.

Sinteren is een proces waarbij vaste onderdelen worden vervaardigd uit een object gevormd door samengeperst metaalpoeder, waarop een warmtebehandeling wordt toegepast bij een temperatuur die lager is dan die van smelten, maar hoog genoeg om de metaaldeeltjes op een resistente manier aan elkaar te binden, resulterend in een volledig solide blokkeren.

Het sinteren kan worden uitgevoerd in een open omgevingsoven of in een vacuüm of inerte omgeving . In onze post Hoe maak je volledig metalen onderdelen met FDM-printen, lees je meer over sinteren en de verschillende ovens die kunnen worden gebruikt om dit proces uit te voeren.

Als u geen oven heeft die voldoet aan de vereisten voor het sinteren van 3D-geprinte onderdelen met Filamet™-filamenten, kunt u contact met ons opnemen en wij zullen u informeren over de haalbaarheid en voorwaarden van sinteren in onze faciliteiten.

Nabewerking van Filamet™

Nadat het met filament bedrukte stuk is gesinterd met het filament Filamet™, kan het worden nabewerkt door de oppervlakken te schuren en te polijsten, net zoals bij een metalen stuk. Het wordt aanbevolen om waterschuurpapier te gebruiken om druklijnen en andere kleine vervormingen te verminderen en om elke keer een fijner schuurpapier te gebruiken.

Tot slot kunt u een roterende tool met een polijstschijf gebruiken en polijstpasta aanbrengen om de gewenste glans te verkrijgen. Afhankelijk van het basismetaal van het filament kunnen de onderdelen die het gevolg zijn van het sinteren worden geslepen, gladgestreken met warmte en zelfs gelast.

Met de filamenten Filamet™ van The Virtual Foundry kunnen voor het eerst volledig metalen onderdelen worden vervaardigd door middel van 3D FDM-printen, wat een relatief eenvoudige nabewerking vereist.

Dit is een zeer belangrijke en nuttige doorbraak voor verschillende industriesectoren:fabrikanten van 3D-printers, biomedische innovatie, ontwikkeling van straalmotoren, stralingsafscherming, ruimteverkenning, kernenergie, tandheelkunde, kunstenaars of modeontwerp.

3d printen

- Kenmerken en toepassingen van titanium

- Generatief ontwerp en 3D-printen:de productie van morgen

- FDM 3D-printen:ASA-, PETG- en pc-filamenten vergelijken

- Agile productie en 3D-printen

- Introductie van AM Fridays en Additive Podcast

- VR en AR kunnen productietraining een nieuwe vorm geven

- Betekenis en typen productieproces

- TCS:flexibele en intelligente productie

- IBM over AI en productie in 2022

- Additieve productie in de geneeskunde en tandheelkunde

- Dichtheden en lengtes in 3D-printfilamenten