De meest geschikte technologie kiezen:FDM, SLA en SLS

Additieve productie is de term die wordt gebruikt om de volledige reeks productietechnologieën te beschrijven die zijn gebaseerd op materiële bijdragevorming . Dit betekent dat, in tegenstelling tot subtractieve productie (die traditionele CNC-bewerkingsmethoden omvat), het is gebaseerd op het bouwen van onderdelen door laag voor laag de precieze hoeveelheid materiaal op een selectieve manier aan te bieden.

Binnen deze categorie kunnen we echter een groot aantal zeer uiteenlopende technologieën vinden, elk met zijn voor- en nadelen, dus het kennen van de grondbeginselen en de beperkingen ervan is iets van groot belang om de meest geschikte voor elke behoefte te selecteren.

Hoewel er veel technologieën en varianten zijn, zijn er drie de meest voorkomende en wijdverbreide in de branche:

- Afzetting van gesmolten materiaal (FDM)

- Selectieve fotopolymerisatie van harsen (SLA)

- Selectief lasersinteren (SLS)

Hoewel de meest voorkomende ongetwijfeld de FDM-technologie is. Vooral door de opkomst van goedkope 3D-printers op basis van deze technologie hebben de afgelopen jaren zowel SLA- als SLS-technologie terrein gewonnen . Bedrijven zoals Formlabs of Sinterit marktapparatuur, gebaseerd op respectievelijk SLA en SLS, in staat om industriële kwaliteiten te bereiken tegen werkelijk concurrerende prijzen. Dit samen met de opkomst van nieuwe materialen maakt het momenteel moeilijk voor een bedrijf of professional om voor de ene of de andere technologie te kiezen.

Hieronder beschrijven we wat de belangrijkste kenmerken van elk zijn, evenals hun verschillen, voor- en nadelen.

Fused Deposition Modeling (FDM)

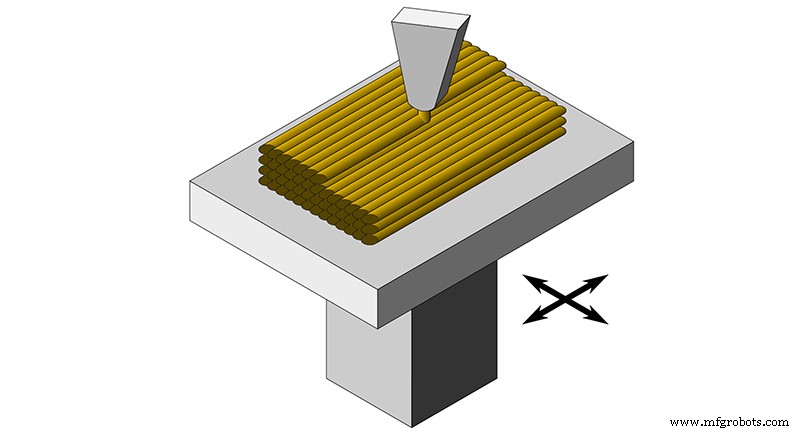

Het is veruit de meest populaire technologie . Het is gebaseerd op het extruderen door een mondstuk of "mondstuk", een thermoplast boven zijn smelttemperatuur. Wanneer het geëxtrudeerde materiaal het filamentmondstuk verlaat, wordt het selectief afgezet en laag voor laag om het onderdeel te vormen.

Afbeelding 1:FDM-afdrukken. Bron:commons.wikimedia.com

Ondanks dat het de meest voorkomende is, is het de meest complexe als het gaat om het ontwerpen en voorbereiden van bestanden voor afdrukken . De beperkingen van 3D FDM-printen bepalen vaak het ontwerp zelf , dus in het algemeen, wanneer onderdelen met deze technologie worden geproduceerd, is het noodzakelijk om ze te ontwerpen of opnieuw te ontwerpen om ze compatibel te maken. Dit kan een groot probleem zijn als het doel van 3D-printen is om modellen te valideren die later met andere productiemethoden zullen worden geproduceerd.

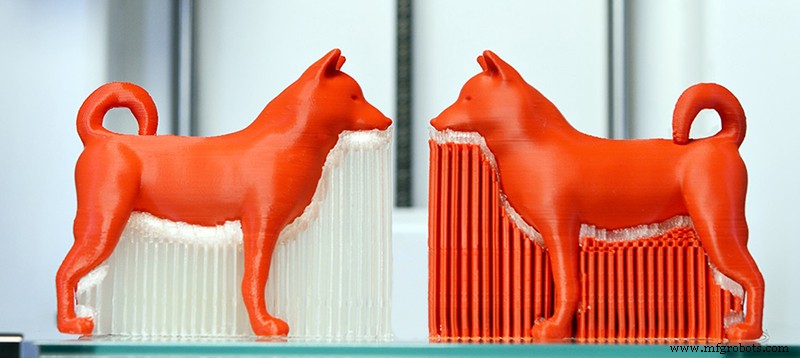

Van alle beperkingen zijn de belangrijkste de noodzaak om steunen te gebruiken en de onmogelijkheid om mechanische isotropie te verkrijgen.

Aangezien het gesmolten materiaal niet in de lucht kan worden afgezet, is het niet mogelijk om direct bruggen of overhangen te printen, dus in deze gevallen is het noodzakelijk om ondersteunende structuren toe te voegen. Dit veronderstelt een grotere uitgave van materiaal en tijd, naast het feit dat de stukken nabewerking nodig hebben om deze ondersteuningen te verwijderen en de oppervlaktekwaliteit in het contactgebied zal worden beïnvloed.

Afbeelding 2:Geprinte delen met steunen. Bron:Simplify3D

Een manier om enkele van de nadelen van het gebruik van media tot een minimum te beperken, is ze af te drukken met een oplosbaar materiaal . Dit zal hun verwijdering vergemakkelijken en de oppervlaktekwaliteit van het contactgebied verbeteren. Hiervoor moet de printer een dubbel extrudersysteem hebben zoals het IDEX-systeem voor de BCN3D Sigma- en BCN3D Sigmax-printers of de Bondtech dubbele extruder die is ingebouwd in de Raise Pro2 3D-printers.

Film 1:IDEX BCN3D-systeem. Bron:BCN3D

Aan de andere kant, zoals we in een vorig artikel hebben uitgelegd, het gebruik van FDM is onmogelijk om isotrope onderdelen te verkrijgen , wat een groot probleem is in bepaalde mechanische en structurele toepassingen.

Andere belangrijke beperkingen zijn lage resolutie en hoge toleranties . Hoewel het gebruik van nozzles met een kleine diameter mogelijk is om Z-resoluties te bereiken die in de buurt komen van die van SLA of SLS, de XY-resolutie zal altijd veel lager zijn en wordt bepaald door het gebruikte materiaal . Dit komt omdat de resolutie wordt bepaald door de diameter van het gebruikte mondstuk en niet alle materialen zijn compatibel met mondstukken met een kleine diameter.

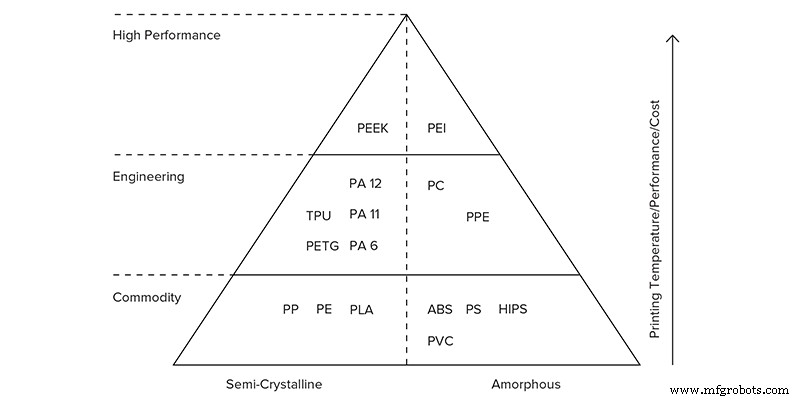

Het zijn echter niet allemaal nadelen. FDM-technologie heeft verreweg het breedste scala aan materialen en tegen lagere kosten , naast hogere afdrukvolumes en hoewel het prijsverschil tussen de verschillende technologieën is verkleind, is het nog steeds de goedkoopste technologie.

Afbeelding 3:Piramide van de belangrijkste materialen die beschikbaar zijn voor 3D FDM-printen. Fuente:3dhubs.com

Het is ook een schone en veilige technologie dat weinig voorbereiding vereist voorafgaand aan het afdrukken . Hierdoor kan het in elke omgeving worden geplaatst en is het sneller dan SLA- en SLS-afdrukken waarvoor uitgebreidere voorbereidings- en schoonmaaktaken nodig zijn, waardoor het de perfecte technologie is voor educatieve toepassingen op elk niveau, van basisonderwijs tot hoger onderwijs.

Het is een ideale technologie voor het printen van sjablonen en gereedschappen, onderdelen met een groot gemiddeld volume of voor die toepassingen die specifieke materialen vereisen die niet beschikbaar zijn voor andere technologieën.

Een andere sector waarin 3D FDM-printing grote voordelen biedt, is de productie van architectonische modellen . Over het algemeen bestaat dit type project uit omvangrijke stukken die geen hoge precisie vereisen. Dit, samen met de beschikbaarheid van materialen zoals Filamet, Timberfill, Smartfil EP of PLA Mukha, die in staat zijn om metalen, houten of keramische afwerkingen aan de stukken te geven zonder dat nabewerking nodig is.

Afbeelding 4:Modelo arquitectónico impreso por FDM. Fuente:Raise3D

Stereolithografie (SLA)

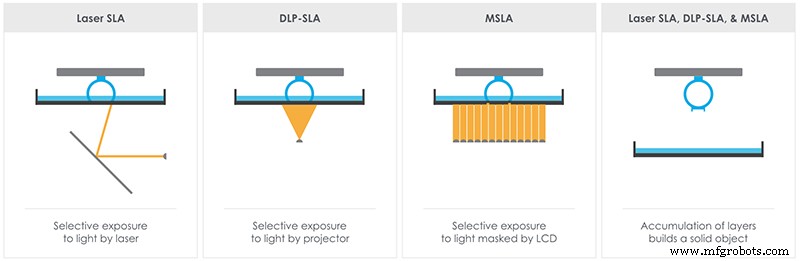

Het is de op een na meest gebruikte 3D-printtechnologie. Het is gebaseerd op het selectief laag voor laag blootstellen van een cuvet met fotohardbare hars aan ultraviolet licht . Deze selectieve belichting kan via een laserscan (SLA), een projector (DLP) of een gemaskeerde led (LED-LCD / MSLA) zijn.

Afbeelding 5:Verschillen tussen SLA, DLP en MSLA. Bron:theorthocosmos.com

Net als bij 3D FDM-printen, heeft het ondersteuning nodig die na het printen moet worden verwijderd, maar 3D SLA-printen staat momenteel echter niet gelijktijdig printen met twee materialen toe, dus de enige manier om de steunen te verwijderen is mechanisch . Dit betekent dat in dit geval ook het oppervlak van het stuk wordt aangetast in die gebieden waar er contact is geweest met de steunen.

Afbeelding 6:Steunen van een stuk gedrukt door SLA. Bron:3Dhubs.com

Een ander fundamenteel verschil met 3D FDM-printen is dat het thermohardende polymeren gebruikt in plaats van thermoplasten. Bovendien zijn SLA-materialen doorgaans duurder dan FDM-materialen en hebben ze enige toxiciteit . Dit, samen met het feit dat de stukken moeten worden gereinigd en nabewerkt taken, maakt deze technologie minder aanbevolen voor de educatieve sector.

De kracht is echter de hoge resolutie en de uitstekende oppervlakteafwerking die kan worden bereikt door middel van 3D SLA-printen. Over het algemeen kunnen in alle vlakken resoluties tot 50 um worden bereikt .

Ondanks dat er SLA-printers zijn met grote printvolumes die vergelijkbaar zijn met die van 3D FDM-printers, hebben 3D SLA-printers over het algemeen aanzienlijk lagere printvolumes.

Het is perfect voor het printen van kleine onderdelen die een hoge resolutie en een uitstekende oppervlakteafwerking vereisen . Het is momenteel de meest populaire 3D-printtechnologie in de tandheelkundige en sieradenindustrie . Daarom heeft het de grootste catalogus van tandheelkundige en gietbare harsen.

Afbeelding 7:Tandheelkundige modellen geprint door SLA. Bron:Formlabs.

Selectieve lasersintering (SLS)

Het is waarschijnlijk de minst bekende technologie , ondanks dat het een van de oudste en meest voorkomende in industriële omgevingen is.

Dit komt omdat tot voor kort alle SLS 3D-printapparatuur adequate faciliteiten nodig had en de kosten van zowel de apparatuur als de implantatie hoog waren. Hoewel dit de laatste jaren is veranderd dankzij de opkomst van SLS-printers in desktopformaat, zoals de Lisa- en Lisa Pro-printers, waarvan de aanschafkosten bij implementatie dicht bij die van de FDM- en SLA-systemen liggen. Hoewel deze technologie de productie van zowel thermoplastische als metalen onderdelen mogelijk maakt, zullen we ons, aangezien het doel van dit artikel is om de verschillen tussen de drie technologieën te begrijpen, alleen richten op 3D SLS thermoplastisch printen.

3D SLS-printen bestaat uit het selectief sinteren, met behulp van een laserscansysteem, van lagen poedermateriaal. Elke keer dat een laag wordt gesinterd, gaat het bouwdek omlaag en brengt een speciaal apparaat genaamd recoater een nieuwe laag poeder aan.

Afbeelding 8:Schema van een SLS-printer. Bron:Sinterit.

Het belangrijkste voordeel van deze technologie is de mogelijkheid van printen zonder ondersteuning . Hierdoor zijn de ontwerpbeperkingen veel minder dan bij welke andere technologie dan ook , naast het aanzienlijk vereenvoudigen van de nabewerking van de onderdelen.

Dit in combinatie met de hoge precisie bereikt door de laser, superieur aan wat wordt verkregen door SLA of FDM in 3D te printen, maakt het mogelijk om complexe assemblages rechtstreeks te printen, zonder de componenten afzonderlijk te hoeven printen.

Film 2:Fietsversnelling rechtstreeks geproduceerd met behulp van 3D SLS-printen. Bron:Sinterit.

Een ander belangrijk voordeel is dat de door SLS geprinte onderdelen dicht zijn en een hoge isotropie hebben , waardoor het de ideale technologie is voor de productie van functionele modellen en prototypes. Dit alles, samen met de goede oppervlakteafwerking, maakt het ook geschikt voor de productie van kleine series eindproducten .

SLS 3D-printers hebben geen breed scala aan compatibele materialen als 3D FDM-afdrukken , echter de mogelijkheid om technische materialen te gebruiken zoals verschillende soorten nylon, of TPE en TPU's , maakt het geschikt voor de meeste toepassingen.

Film 3:Gedeeltelijk afgedrukt op TPU met 3D SLS-printen. Bron:Sinterit.

Ondanks alle voordelen is de belangrijkste beperkende factor van SLS 3D-printen het bouwvolume. Hoewel industriële apparatuur grote bouwvolumes heeft die vergelijkbaar zijn met die van FDM-systemen, hebben SLS desktop 3D-printers afdrukvolumes die vergelijkbaar zijn met SLA-printers.

Ook al is gedeeltelijke nabewerking beperkt tot reiniging om overtollig poeder te verwijderen zonder te sinteren , vereisen SLS 3D-printers voorbereiding en reiniging die het minder direct maken dan FDM-afdrukken .

Hoewel al deze eigenschappen deze technologie tot de industriestandaard hebben gemaakt , hebben de hoge kosten de toegang tot kleine en middelgrote bedrijven beperkt. Met de komst van betaalbare desktop SLS 3D-printers zoals Lisa en Lisa Pro in de afgelopen jaren komt daar verandering in. Hoewel de kosten nog steeds iets hoger zijn dan vergelijkbare modellen in FDM en SLA, zijn de kosten momenteel niet langer een bepalende factor bij het kiezen van een of andere technologie.

Afbeelding 9:Sinterit Lisa Pro. Bron:Sinterit.

Vergelijking tussen FDM, SLA en SLS

Om de drie technologieën goed te kunnen vergelijken, moeten we het op twee niveaus doen:in termen van kenmerken en in termen van ontwerp- en fabricagebeperkingen.

De belangrijkste kenmerken van elke technologie worden hieronder vergeleken:

Kenmerken>Kenmerken

Onderwijs.

Vervaardiging van sjablonen en tools.

Gietbare negatieven voor sieraden en tandheelkunde.

Spalken.

Korte serie.

Sjablonen en tools.

Orthopedische componenten.

Medische modellen

Direct.

Materialen beschikbaar.

Hoogwaardige tandheelkundige en castable materialen.

Hoge kwaliteit onderdelen.

Print samenstellingen direct.

Hoge nauwkeurigheid.

Sommige materialen hebben een hoge krimp.

Laag printvolume.

Laag printvolume.

De volgende tabel toont de ontwerpbeperkingen van elke technologie:

Ontwerpvereisten

0,5 mm op ondersteunde muren

1 mm op niet-ondersteunde muren

0,6 mm breed

2 mm hoog

0,3 mm in bewegende delen

0,1 mm in aansluitingen

Tegenwoordig zijn er computers op de markt die gebaseerd zijn op deze drie technologieën in een vergelijkbare prijsklasse, zoals printers van de fabrikanten Raise3D, Formlabs of Sinterit. Hierdoor zijn de enige criteria bij het nemen van de beslissing om de ene of de andere technologie te implementeren, technische criteria.

Het is noodzakelijk om de behoeften en het gebruik dat aan de 3D-printer zal worden gegeven goed te beoordelen om te beslissen welke technologie het meest geschikt is en om de investering winstgevend te kunnen maken.

3d printen

- Het juiste materiaal voor uw handwiel kiezen

- De meest voorkomende knelpunten in de 3D-printworkflow - en hoe u ze kunt oplossen

- De twee fundamentele soorten SLS-materiaal begrijpen

- Stereolithografie — de originele 3D-printtechnologie

- De evolutie van SLS:nieuwe technologieën, materialen en toepassingen

- Hoe bepaal je het meest geschikte slangmateriaal?

- 3 soorten pasvormen en hoe kies je de juiste?

- Waarom en hoe industriële automatisering de toekomst is?

- Wat is een compactor en hoe kies ik de juiste?

- Hoe u het juiste remwrijvingsmateriaal kiest?

- Hoe kies je de juiste frees en programmering voor CNC?