Hoe kies je de juiste hotend

De hotend is een van de fundamentele onderdelen van een FDM 3D-printer, en ondanks zijn schijnbare eenvoud een van de meest complexe. Dit onderdeel is niet alleen afhankelijk van de resolutie van de printer, maar ook de mogelijkheid om bepaalde materialen af te drukken zoals schurend of hoge temperaturen. Er zijn meerdere opties bij het selecteren van een hotend, evenals meerdere reserveonderdelen en accessoires voor elk van hen. Er is geen perfecte hotend voor alle applicaties, en de keuze voor de meest geschikte voor elke gebruiker wordt geconditioneerd door het voorkeursgebruik dat 3D-printen geeft of door de materialen die u gewoonlijk gebruikt .

Om te leren hoe u de meest geschikte hotend voor elke gebruiker kunt selecteren en configureren, is het noodzakelijk om te begrijpen hoe het werkt en uit welke onderdelen het bestaat.

Hoe de Hotend werkt

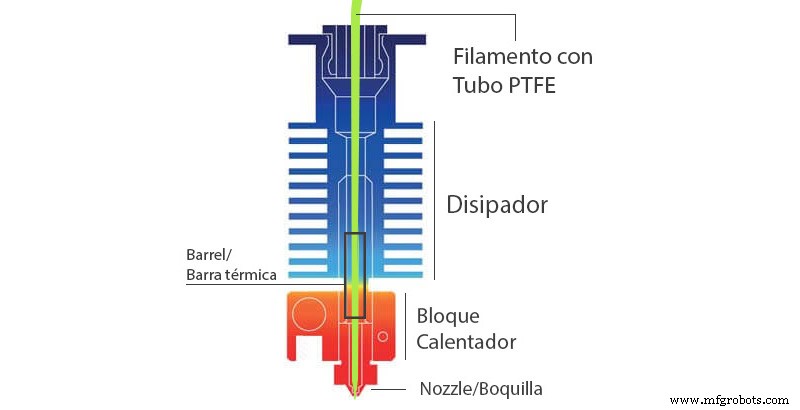

De hotend is de set elementen bedoeld om het filament te smelten en te extruderen voordat het in de constructieruimte wordt geplaatst. De hotend een Werkt altijd in combinatie met de extruder, hetzij in directe of indirecte montage (bowden). Het bestaat in wezen uit:de extruder duwt het filament in een kleine kamer waar het smelt en door de gegenereerde druk komt het gesmolten materiaal naar buiten door een klein gaatje waar het stolt wanneer het wordt afgezet op de basis van de constructie of de deel. Omdat het filament wordt geduwd, is het noodzakelijk dat het maximale stijfheid behoudt voordat hethet smeltgebied bereikt. Om dit te doen moeten er twee duidelijk onderscheiden delen in de hotend zijn:een koude zone en een warme zone, met een zo kort mogelijke overgang daartussen.

Afbeelding 1:Omtrek van een hotend. Bron:impresoras3d.com

Delen van de hotend

Hotends bestaan hoofdzakelijk uit zes componenten:

- Spuitstuk

- Verwarmingsblok.

- Temperatuursonde.

- Verwarmingspatroon.

- Heatbreak.

- Koelplaat

Spuitstuk

Het is het laatste onderdeel van de hotend en degene die de resolutie van de printer op het XY-vlak bepaalt. Bij het selecteren van de meest geschikte moeten we rekening houden met drie parameters:het systeem waartoe ze behoren, de diameter en het materiaal.

Systeem:

Er zijn meerdere hotend-systemen, maar de meest voorkomende zijn er twee: het V6-systeem en de Mk8. Naast deze, enkele erkende merken zoals aangezien Ultimaker, BCN3D of Raise 3D hun eigen hebben.

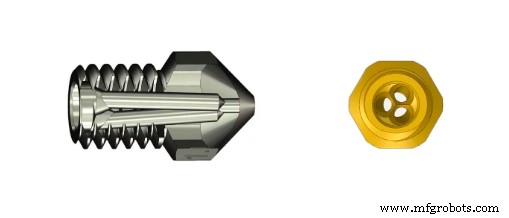

Afbeelding 2:Mondstuk MK8 en V6.

Hoewel zowel de V6- als de MK8-nozzles een M6x1-schroefdraad hebben en op het eerste gezicht compatibel lijken, is dit niet het geval. Afmetingen verschillen aanzienlijk tussen de twee. Terwijl de spuitmonden van het MK8-systeem een lengte hebben van 8 mm, die van het V6-systeem hebben een lengte van 5 mm. Dit houdt in dat op printers waarbij de niveausensor zich op de kop bevindt, de spuitmond hoger zal zijn en niet kan worden bedrukt. Hoewel er wijzigingen aan de printer kunnen worden aangebracht om hotends van een ander systeem aan te passen, is het raadzaam om binnen het oorspronkelijke systeem te blijven en vermijd het mengen van componenten van andere systemen. Dit is momenteel geen probleem aangezien er zijn fabrikanten in beide systemen die componenten van buitengewone kwaliteit produceren, zoals als E3D, MicroSwiss of 3DSolex.

Diameter:

Over het algemeen gebruiken de meeste hotends standaard een nozzle van 0,4 mm, omdat dit wordt beschouwd als het ideale compromis tussen resolutie en printtijd. Er zijn echter veel andere diameteropties die in bepaalde gevallen beter kunnen zijn.

Het bereik van beschikbare spuitmonden varieert per systeem en fabrikant, maar varieert over het algemeen van 0,25 tot 0,8 mm. Dit komt door de intrinsieke beperkingen van de FDM-technologie. Kunststoffen behouden bij het smelten een aanzienlijke viscositeit, waardoor het noodzakelijk is om een hogere druk uit te oefenen naarmate de diameter kleiner is. Daarom onder de 0,25 mm is de vereiste druk zo hoog dat het onmogelijk is om sommige kunststoffen te printen van hogere viscositeit. Sommige fabrikanten, zoals E3D, hebben echter experimentele nozzles tot 0,15 mm, waarmee het mogelijk is om uitstekende resultaten te behalen door op lage snelheid met PLA te printen.

Afbeelding 3:Nozzles van verschillende afmetingen. Bron:e3d-online.com

Voor spuitmonden 0,8 mm is de beperking te wijten aan het vermogen van de hotends om voldoende plastic volumestroom te smelten om de juiste extrusie te behouden. Een mondstuk met een grote diameter vereist een extrusiesnelheid die zo hoog is dat het onmogelijk kan zijn om het filament met dezelfde snelheid te smelten. Desondanks zijn twee van de meest erkende fabrikanten erin geslaagd om deze limiet gedeeltelijk op te lossen met behulp van twee verschillende strategieën.

Aan de ene kant biedt E3D twee V6-subsystemen die bekend staan als Volcano en Supervolcano die zijn gebaseerd op het vergroten van de lengte van de hotend-hotzone, erin slagen een veel grotere plasticstroom te smelten. Dit omvat de mogelijkheid om met hogere snelheden te printen met nozzles van standaardafmetingen, evenals de mogelijkheid om nozzles tot 1,4 mm. te gebruiken

Afbeelding 4:Sproeiers Supervulkaan. Bron:e3d-online.com

Aan de andere kant de fabrikant 3DSolex heeft de innovatieve technologie "Core Heating Technology". geïntroduceerd Deze technologie is gebaseerd op het verdelen van de binnenkant van de hotend in drie kamers, het bereiken van een groter heet oppervlak in contact met het filament en dus een snellere en meer homogene fusie zonder de noodzaak om de lengte van de hete zone te vergroten. Hierdoor biedt 3DSolex nozzles met een diameter tot 2 mm compatibel met het V6-systeem.

Afbeelding 5:Mondstuk 3DSolex. Bron:3DSolex.com

Materialen :

In de afgelopen jaren heeft de opkomst van nieuwe geavanceerde materialen ook geleid tot de behoefte om spuitmonden van nieuwe materialen te ontwerpen. Momenteel zijn de meest gebruikte materialen bij de vervaardiging van spuitmonden de volgende:

- Messing: Het is het meest voorkomende materiaal. De belangrijkste voordelen zijn de lage kosten gemak van fabricage en een hoge thermische transmissie-coëfficiënt Een van de belangrijkste nadelen is de lage slijtvastheid evenals zijn lage weerstand tegen hoge temperaturen, aangezien het niet raadzaam is om het boven 300 ºC te gebruiken. Het is het ideale materiaal wanneer alleen bedrukt met materialen zoals PLA, ABS, ASA

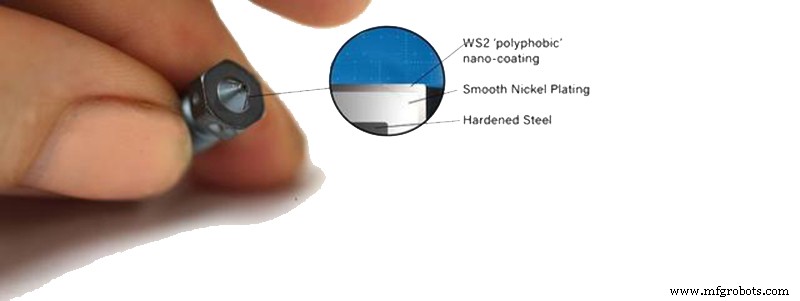

- Vernikkeld messing: Het wordt de standaard in hotends van de hoogste kwaliteit. Het is een koperen mondstuk waarop een fijne nikkelcoating is aangebracht. Deze oppervlaktebehandeling zorgt voor een grotere slijtvastheid lagere wrijvingscoëfficiënt en hoge corrosiebestendigheid. Hierdoor hebben ze een duurzaamheid die superieur is aan die van koperen mondstukken .

- Vernikkeld koper: Het specifieke materiaal voor printen met filamenten voor hoge temperaturen. Het moet worden gecombineerd met een verwarmingsblok van hetzelfde materiaal. Maakt temperaturen tot 500 oC tot mogelijk bereikt worden.

- Gehard staal of gereedschapsstaal: Ze onderscheiden zich door hun hoge slijtvastheid. Ze zijn ontworpen om te werken met sterk schurende filamenten, zoals filamenten versterkt met vezels of deeltjes. Het is essentieel in materialen zoals metalen filamenten of die versterkt met glasvezel of koolstof. Hun grootste nadeel is dat ze gewoonlijk een lagere afdrukkwaliteit bieden dan de vorige. Hoewel ze over het algemeen verkrijgbaar zijn in maten vanaf 0,4 mm, is het aanbevolen om maten groter dan 0,5 mm te gebruiken om verstoppingen te voorkomen. Hoewel ze bestand zijn tegen temperaturen tot 500 ºC, wordt het niet aanbevolen om ze te gebruiken met schurende materialen boven 350 ºC.

- Roestvrij staal: Hoewel het lijkt op het vorige en veel gebruikers het kopen voor gebruik met schurende filamenten, is dit niet hun belangrijkste toepassing, aangezien hun slijtvastheid veel lager is dan de vorige. Dit type mondstukken wordt voornamelijk gebruikt in medische en voedseltoepassingen sindsdien, vanwege hun hoge corrosieweerstand, ze geven geen giftige deeltjes af die kunnen worden gemengd met het gesmolten materiaal. Het is waarschijnlijk het minst voorkomende materiaal bij de vervaardiging van spuitmonden. Net als vernikkelde koperen spuitmonden zijn ze geschikt voor toepassingen bij hoge temperaturen en ondersteunen ze tot 500 ºC.

- Messing of koper met robijnrode punt: Dit zijn mondstukken van messing of koper, met een robijn op de punt. Hoewel veel mensen denken dat het spuitmonden zijn die niet aan slijtage onderhevig zijn, is dit niet helemaal correct. Hoewel het waar is dat de hoge hardheid van de robijnrode punt ervoor zorgt dat de robijnrode punt niet slijt en een hoge afdrukkwaliteit behoudt gedurende de hele levensduur van de mondstuk, is het lichaam van messing of koper onderhevig aan slijtage. Met onbelaste filamenten is de duurzaamheid van dit type nozzles zeer hoog en kan in veel gevallen hoger zijn dan die van de printer, maar met schurende filamenten de interne slijtage van de messing of koperen behuizing zorgt ervoor dat de robijn loskomt van het mondstuk na een tijdje. Het is het ideale mondstuk voor het printen van schurende materialen met de hoogste kwaliteit, op voorwaarde dat dit gebruik een beperkte levensduur veroorzaakt. Het is ook het ideale mondstuk voor gebruikers die geen schurende materialen gebruiken en een mondstuk willen met een hoge duurzaamheid en dat de hoogste kwaliteit gedurende de hele houdbaarheidsperiode behoudt .

Afbeelding 6:Mondstuk The Olson Ruby. Bron:olssonruby.com

Verwarmingsblok:

Het is het element verantwoordelijk voor het overbrengen van warmte naar het mondstuk en de hete zone van de hittebreker. Er zijn hoofdzakelijk twee typen:normale en hoge temperatuur. Standaard verwarmingsblokken zijn over het algemeen gemaakt van aluminium. Ze zijn het zuinigst, maar zijn slechts bestand tegen temperaturen tot 300 oC. Die voor hoge temperaturen zijn gemaakt van vernikkeld koper en zijn bestand tegen temperaturen tot 500 oC.

Sommige, zoals die in het V6-systeem, hebben als optie een siliconen hoesje of sok dat helpt het stuk te beschermen tegen bestraalde hitte, iets van bijzonder belang bij materialen zoals PLA .

Temperatuursonde:

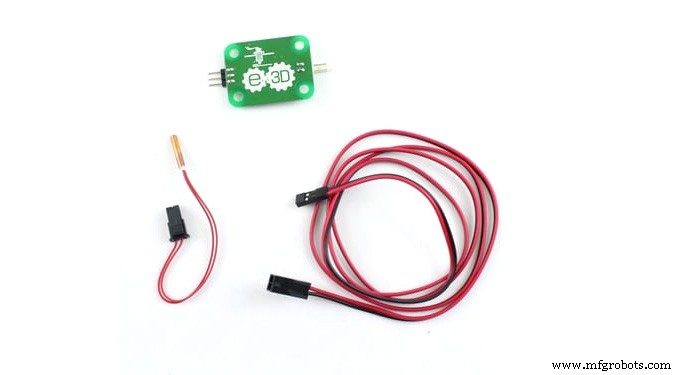

Het is het element verantwoordelijk voor het meten van de temperatuur van het verwarmingsblok. There are multiple different types, with different form factors and parameters. It is perhaps one of the most difficult elements to exchange, since in addition to having different form factors, it may be necessary to modify the printer firmware or even add additional electronic components. The most common types are three:

- Thermistor: It's the most common. It has high accuracy at low temperatures and its price is very economical. As a disadvantage, it is not suitable for temperatures above 285 ºC.

- Thermocouple: They allow to measure very high temperatures accurately, however, when calibrated for a specific range, they cannot measure high and low temperatures with high precision at the same time. Although they are usually inexpensive, they require additional electronics to convert the signal. One of their main drawbacks is that they are sensitive to electromagnetic noise, so their cables must be shielded and kept away from power supplies or coils.

- PT100 probe: They have almost completely replaced the use of thermocouples. They allow to measure temperatures up to 500 ºC with precision, combining the advantages of thermistors and thermocouples. In return, its price is the highest and require additional electronics .

Image 7:PT100 probe. Source:e3d-online.com

Heating Cartridge:

It basically consists of a resistance that, when a current passes through it, transmits heat to the heating block. The most common ones have a power of 30 W or 40 W. With exceptions, their dimensions are generally universal. They are available in 12V and 24V versions, it is essential to use the voltage appropriate to the printer board.

Heatbreak:

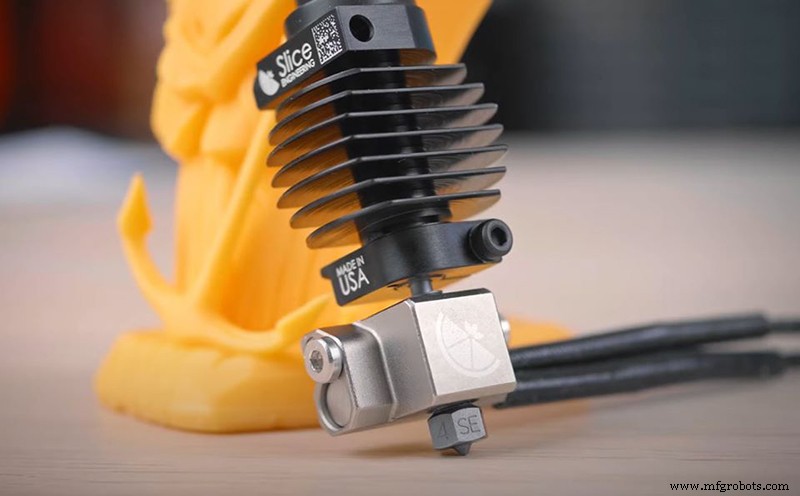

One of the most important elements of the hotend. Its function is to separate the hot zone and the cold zone from the hotend and its quality is decisive in avoiding possible traffic jams. It is the component that will determine whether a hotend is All-Metal type or not, depending on whether its interior is Teflon coated or not. It is manufactured with low coefficient thermal transmission materials such as stainless steel to increase the thermal breakage effect. The highest quality ones are produced in titanium or with bimetallic combinations like Slice Engineering .

Image 8:Bimetallic Heatbreak by Slice Mosquito. Source:sliceengineering.com

Heatsink:

Its function is to cool the cold zone of the hotend, and prevent the filament from rebladgeating before reaching the melting zone. It is very important that their quality and performance are very high, especially when using high temperatures or polymers with low softening temperature such as PLA. In the case of using direct extruders, another important function is to prevent heat from being transmitted to this, except for exceptions from compact extruders such as the E3D Aero and Hemera, in which the extruder body itself acts as a heatsink.

Image 8:Dissipator for Slice Copperhead. Source:sliceengineering.com

How to choose the right Hotend

As we discussed at the beginning, there is no ideal hotend capable of working at maximum performance in all cases. For each situation, there is an optimal model or combination. Although standard hotends generally perform well on occasional prints with basic materials, when more demanding situations occur it may be necessary to replace the hotend or certain components of it. Among these special situations are these six most common:

- Printing with non-abrasive materials requiring high temperature

- Printing with abrasive materials requiring high temperature

- Printing with abrasive materials

- Medical and food applications

- Large format 3D prints

- High-speed prints

Printing with non-abrasive materials requiring high temperature

Although in general the most common materials have printing temperatures below 280 oC, there are some engineering filaments whose printing temperature may be slightly above as is the case of polycarbonate or even well above as PEKK. In these cases it is essential to select a hotend whose components are capable of withstanding high temperatures. For this purpose, both the heating block and the nozzle are made of nickel-plated copper. In addition, they must be accompanied by an All-Metal heatbreak with the lowest possible coefficient of thermal transmission, such as those made of titanium or bimetallic compounds .

Due to the limitation of the thermistors, it will be essential that the hotend performs the temperature measurement through a thermocouple or a PT100 probe .

In the case of using a direct extruder, the heatsink must be of high quality and be refrigerated as best as possible .

Among the options available, probably the best for this type of application are the Mosquito and Copperhead hotends from Slice Engineering.

Image 9:Slice Copperhead. Source:sliceengineering.com

Printing with abrasive materials requiring high temperature

Probably one of the most demanding cases. The choice would be the same as in the previous case, except that it would be necessary to replace the nickel-plated copper nozzle with one suitable for abrasive materials such as the Hardened Steel Nozzle or the E3D Nozzle X in sizes of 0.6 mm. Both compatible with Slice Engineering hotends.

Image 10:Nozzle X. Source:e3d-online.com

Printing with abrasive materials

When using abrasive materials, but not required to reach temperatures above 285 oC, it is also advisable, as in the previouscase, to use an abrasion resistant nozzle and an All-Metal heatbreak. Although a Teflon heatbreak would also work properly, wear would be high, and ptfE tube needed to be replaced frequently. Within the metallic heatbreaks,titanium heatbreaks have greater durability in the face of abrasive materials due to their high hardness. However, in this case an aluminum heating block would be more than enough .

Medical and food applications

In the case of printing parts with biocompatible materials or for food use, the essential thing is to avoid contamination with metal residues that may cause toxicity. It is best that all components in contact with the filament are made of stainless steel or titanium. That's why an E3D V6 hotend with titanium heatbreak and stainless steel nozzle would be the perfect combination.

Image 11:Stainless steel nozzle. Source:e3d-online.com

Large format 3D prints

When printing parts with large volumes, the print time may be primed before the resolution. In these cases it may be useful to use nozzles with large diameters, greater than 1 mm. This involves using hotends capable of melting large filament flows at a reasonable rate. In these situations the V6 Volcano or Supervolcano system are one of the best options.

Image 12:V6 Supervolcano. Source:e3d-online.com

High-speed prints

As in the previous case, the limit is determined by the speed at which our hotend is able to melt the filament. Although in this case both the V6 Volcano and V6 Supervolcano system would be suitable, the optimal option is the use of Solex nozzles with "Core Heating Technology" technology capable of reaching flow rates of up to 30 mm3/s and compatible with both E3D and Slice Engineering hotends.

Image 13:Nozles 3DSolex. Source:3dsolex.com

In many cases, our needs are not limited to only one of these cases, so it will be necessary to seek a compromise that allows adequate performance in several situations.

However, it is ideal to have a highly modular system such as the E3D V6 or the new Copperhead from Slice Enginnering. Thanks to these two systems it is possible to reconvert our hotend to provide maximum performance in each situation .

3d printen

- Hoe u de juiste stelvoeten kiest

- Hoe u de juiste ladegeleiders kiest

- Hoe u de beste CAD-software voor sieradenontwerp kiest

- Wat is een compactor en hoe kies ik de juiste?

- Hoe u de beste industriële koppelingsrem kiest?

- Hoe u de juiste kartonneermachine kiest?

- Hoe u de juiste waterstraalsnijmachine kiest

- Hoe u de juiste buizenbuiger kiest

- Hoe de zaagsnelheid kiezen?

- Hoe de beste dompelpomp kiezen?

- Hoe kies je de juiste vertragingskast