Het belang van isotropie bij 3D-printen

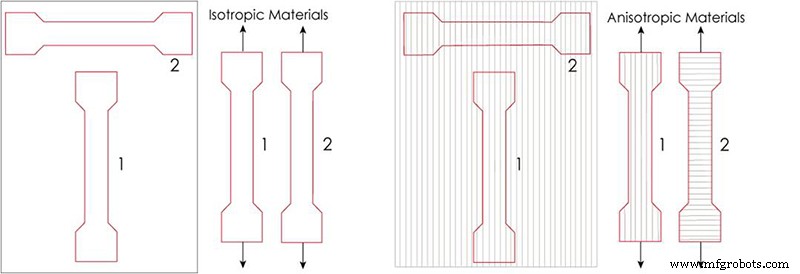

Isotropie in materialen is een eigenschap die de uniformiteit van de eigenschappen definieert, ongeacht de richting waarin ze worden gemeten.

Over het algemeen worden de meeste thermoplasten beschouwd als isotrope materialen . Vanwege hun aard en de cohesie tussen de polymeerketens waaruit ze zijn samengesteld is uniform in alle richtingen, de mechanische eigenschappen zijn ook uniform.

Het feit dat een materiaal isotroop is betekent niet dat alle stukken die met dat materiaal zijn gemaakt deze kwaliteit behouden. In veel gevallen kan de vorm- of fabricagemethode ervoor zorgen dat een stuk anisotroop of orthotroop is, ondanks het feit dat de grondstof isotropie heeft.

Bijvoorbeeld een stuk gemaakt van een vezelversterkte thermoplast. In de kunststofmatrix zijn de vezels willekeurig en gelijkmatig georiënteerd, waardoor de isotropie van het materiaal behouden blijft. Als een deel van dit materiaal echter wordt vervaardigd met behulp van mechanische rekmethoden, kunnen de vezels binnen de matrix worden geheroriënteerd in een voorkeursrichting, waardoor het materiaal anisotroop wordt. Soms worden tijdens het thermoplastische injectieproces of bij het uitharden van harsen interne spanningen gegenereerd die ervoor kunnen zorgen dat het materiaal zijn mate van isotropie vermindert.

Soms is deze anisotropie een technische beslissing die rekening houdt met de belastingen die het onderdeel zal dragen en probeert de prestaties te verbeteren of de verhouding gewicht / weerstand te optimaliseren. Dit is bijvoorbeeld het geval bij vezelversterkte composieten, waarbij vaak georiënteerde vezelmazen worden gebruikt om eigenschappen in een bepaalde richting te verbeteren.

Afbeelding 1:Isotroop en anisotroop materiaal. Bron:Instron.

Maar wat gebeurt er als deze anisotropie een onbedoeld gevolg is, een product van de vorm- of productiemethode? In dit geval, als de belastingen die op het onderdeel zullen inwerken niet uniform zijn en we goed weten hoe de isotropie van het onderdeel na fabricage varieert, kunnen we de oriëntatie tijdens het vormproces aanpassen zodat de voorkeursrichting samenvalt met de belastingsrichting . Dit bemoeilijkt ontwerp- en productietaken enorm, maar kan een te redden hindernis zijn.

Als we echter niet a priori weten in welke richting de belastingen op een onderdeel zullen werken, kan het feit dat de eigenschappen ervan niet in alle richtingen uniform zijn, een groot probleem vormen . Eerst moeten de eigenschappen in alle richtingen worden getest en de laagste waarden zoals de weerstand van het stuk moeten worden overwogen . Ten tweede is het veel gecompliceerder om te bepalen wanneer dat onderdeel faalt , aangezien de levensduur wanneer de belastingen in de meest gunstige richting werken veel langer kan zijn dan wanneer ze in de ongunstigste richting werken.

Dit is de reden waarom als het gaat om onderdelen die een mechanische of structurele functie moeten vervullen, de beheersing van isotropie van groot belang is.

Isotropie in 3D-printen

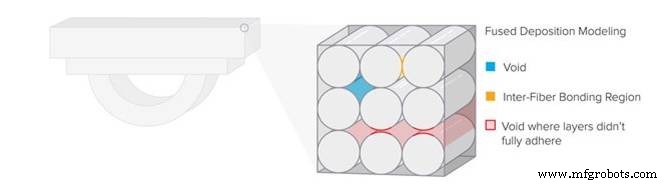

Een van de fabricagemethoden waarbij isotropie duidelijk wordt aangetast, is 3D FDM-printen . Deze fabricagemethode is gebaseerd op het laag voor laag vormen van het onderdeel door een gesmolten polymeerdraad te extruderen.

Het is precies om deze reden dat, op het niveau van de microstructuur,de met FDM gedrukte stukken microporeuze structuren zijn . Dit houdt in dat de werkelijke sectie van het stuk in elke richting varieert met betrekking tot de schijnbare doorsnede die we op macroscopisch niveau kunnen meten. Daarnaast speelt nog een factor een rol:de samenhang tussen lagen, die niet altijd op een ideale en reproduceerbare manier tot stand komt.

Afbeelding 2:Microstructuur van een 3D FDM-print. Bron:Formlabs.

Als gevolg van deze discrepantie tussen werkelijke doorsneden van onderdelen en schijnbare doorsneden, zal de schijnbare modulus bij het testen van het onderdeel op alle drie de assen ook variëren.

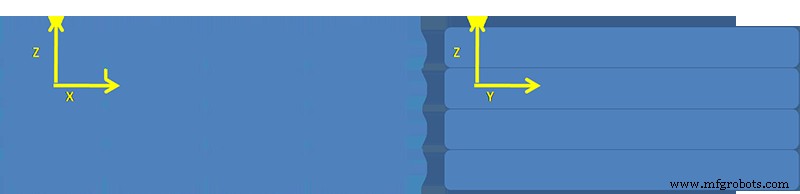

Als we bijvoorbeeld een kubus van 1 cm 3 testen , zullen we zien dat de elasticiteitsmodulus verschillend is in de drie assen. Dit komt omdat bij het berekenen van E =(F⁄S) / (∆L⁄L) waarbij S de doorsnede van het stuk is, we als doorsnede 1 cm 2 nemen voor de drie assen, wanneer de werkelijke sectie varieert van de ene as naar de andere, zoals te zien is in afbeelding 3.

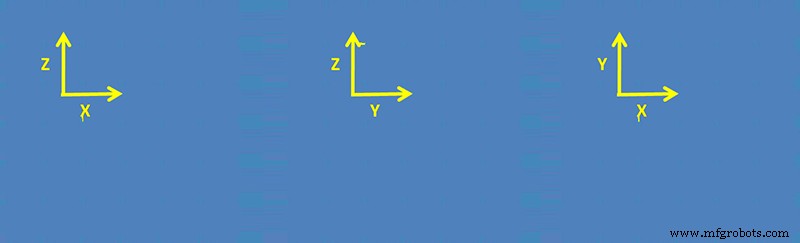

Afbeelding 3: Delen van een bedrukt stuk met 100% opvulling en alle lagen in dezelfde richting.

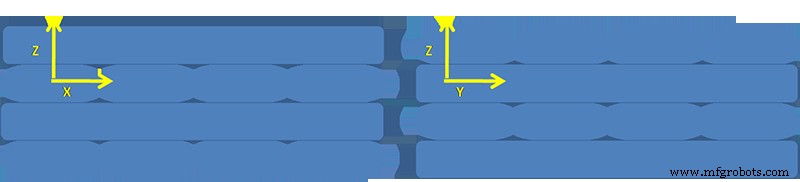

We konden dit effect minimaliseren door de drukrichting op elke laag te variëren. Door de lagen onder een hoek van 90º te oriënteren, zoals weergegeven in figuur 4, kunnen we orthotrope stukken op de X- en Y-as verkrijgen , hoewel de anisotropie op de Z-as zou blijven.

Afbeelding 4: Delen van een bedrukt stuk met 100% vulling en elke laag 90º georiënteerd ten opzichte van de vorige.

In theorie, als we elke laag met een kleine hoek variëren , in grote stukken bestaande uit een groot aantal overlappende lagen, kunnen we planaire isotropie verkrijgen in het XY-vlak, maar toch zouden we geen volledige isotropie bereiken.

We zouden kunnen proberen de echte delen van de stukken te verkrijgen en zo hun theoretische eigenschappen in elke richting te voorspellen, maar in de praktijk zijn FDM-printers niet nauwkeurig genoeg om homogene en reproduceerbare structuren te verkrijgen , zoals te zien in afbeelding 5 .

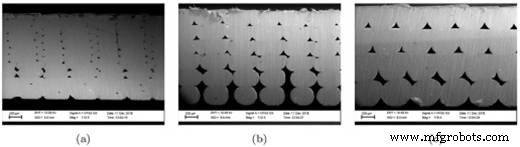

Afbeelding 5:Geprinte delen met lagen van 0,1, 0,2 en 0,3 mm. Bron:S. Garzon-Hernandez et al. Materialen en ontwerp 188 (2020) 108414

Desondanks is het erg moeilijk om het mechanische gedrag van een in FDM geprint onderdeel te voorspellen.

Dit fenomeen is echter niet universeel bij 3D-printen. Andere technologieën zoals 3D SLA-printen en 3D SLS-printen produceren onderdelen met een hoge isotropie.

Bij SLA-printen worden de stukken gevormd door een hars laag voor laag uit te harden . Dit houdt in dat de stukken volledig dicht zijn en daarom hun schijnbare en reële doorsnede hetzelfde zijn . Bovendien wordt de cohesie tussen moleculen gevormd door chemische bindingen en homogeen door het hele stuk heen.

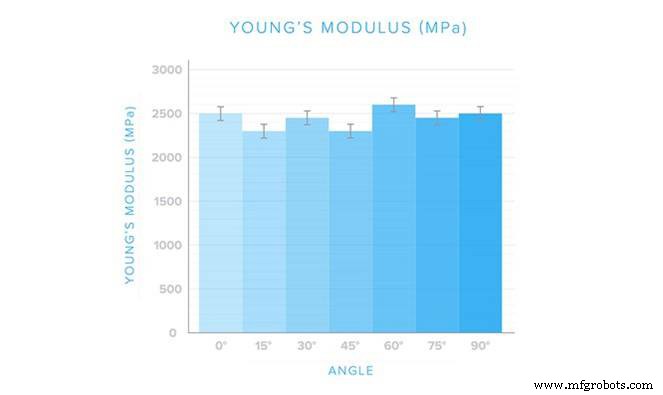

Afbeelding 6:Young's modulus van een stuk gedrukt door SLA, gemeten onder verschillende hoeken. Bron:Formlabs

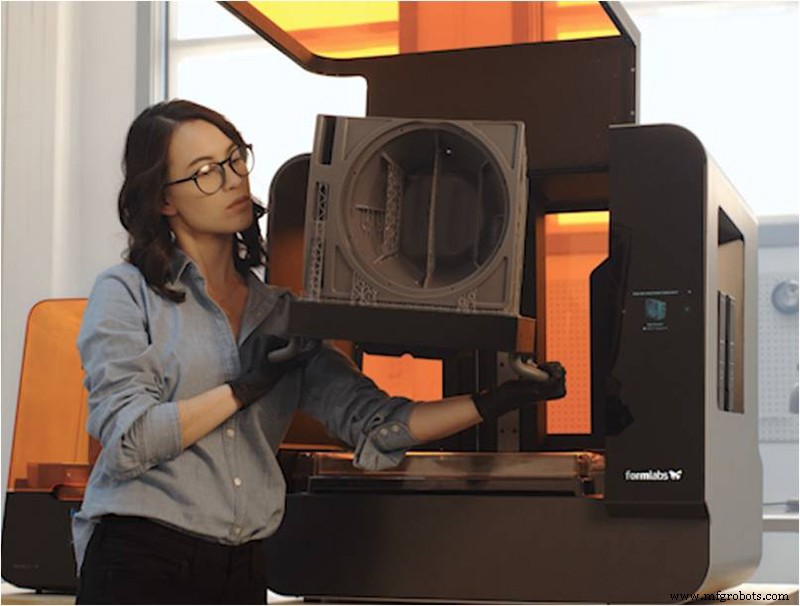

Ondanks het feit dat SLA-harsen traditioneel niet in aanmerking kwamen voor technische toepassingen vanwege hun slechte mechanische eigenschappen, is er de afgelopen jaren een grote sprong gemaakt in de ontwikkeling van harsen met mechanische en thermische eigenschappen die compatibel zijn met de meest veeleisende eisen. Dit is het geval met de technische harsen van Formlabs, die samen met deForm 3L printer, die onderdelen tot 335x200x300 mm kan produceren, vormen de perfecte tandem voor vele toepassingen die isotrope onderdelen met hoge mechanische eigenschappen vereisen.

Afbeelding 7:formulier 3L SLA-printer. Bron:Formlabs

Ondanks de doorbraak in de ontwikkeling van technische materialen voor SLA's, de technologie die de beste resultaten voor technische toepassingen garandeert, is 3D SLS-printen.

Deze technologie is gebaseerd op het laag voor laag sinteren van polymere microdeeltjes . Het resultaat zijn onderdelen met ideale eigenschappen voor technische toepassingen:ze hebben een hoge isotropie, een hoge maatnauwkeurigheid en kunnen zonder ondersteuning worden geprint, waardoor zeer complexe geometrieën mogelijk zijn en zelfs reeds geassembleerde mobiele mechanismen kunnen worden afgedrukt.

De onderdelen geproduceerd door SLS-printen zijn poreus, maar in tegenstelling tot die geproduceerd door FDM is hun porositeit homogeen en niet afhankelijk van de oriëntatie van het onderdeel tijdens het printen , zoals te zien is in afbeelding 8.

Afbeelding 8:Interne microstructuur van een stuk geprint met SLS.

Dit zorgt ervoor dat ze een hoge isotropie hebben, aangezien, hoewel hun werkelijke secties en hun schijnbare secties niet hetzelfde zijn, ze constant blijven in alle richtingen.

Dit is de reden waarom, hoewel de mechanische eigenschappen van de door SLS geprinte stukken verschillen van die van het uitgangsmateriaal, ze constant zijn, onafhankelijk van de oriëntatie van het stuk en gemakkelijk kunnen worden bepaald , wat technische berekeningen vereenvoudigt en het mogelijk maakt om met kleine foutmarges de weerstand en levensduur te bepalen van de componenten die met deze technologie zijn vervaardigd.

Bovendien maakt SLS-printen het gebruik mogelijk van veelgebruikte technische polymeren in de industriële sector , zoals nylon 11 , nylon 12 of zelfs thermoplastische elastomeren zoals TPE en TPU .

Dit is het geval bij 3D-printers zoals Lisa Pro, een printer met een uitstekende prijs-kwaliteitverhouding, die onderdelen van zeer hoge kwaliteit kan produceren in materialen zoals polyamide 11, dankzij het vermogen om te printen in een stikstofatmosfeer.

Video 1: Lisa Pro-video. Bron:Sinterit

Als het gaat om het produceren van onderdelen door middel van 3D-printen die aan bepaalde mechanische eisen moeten voldoen, moet niet alleen rekening worden gehouden met de eigenschappen van het uitgangsmateriaal, maar ook met de technologie waarmee het zal worden vervaardigd. Hoewel FDM-technologie is waarschijnlijk het meest veelzijdig als het gaat om het kiezen van technische materialen , kan het feit dat geprinte onderdelen een zeer lage isotropie hebben een groot probleem zijn dat in veel gevallen moeilijk te verhelpen is. Oriëntatie van onderdelen tijdens het afdrukken, selectie van opvulpatronen, en een goed begrip van waar en onder welke omstandigheden het onderdeel zal werken zijn kritische factoren bij het produceren van technische componenten met behulp van 3D FDM-printen. Dit betekent dat het ontwerp en de productie van onderdelen met behulp van deze technologie misschien wel het meest complex is, terwijl het aanzienlijke beperkingen met zich meebrengt.

Veel van deze beperkingen verdwijnen met SLA en SLS-afdrukken . De mogelijkheid om dichte of homogene porositeitsdelen te verkrijgen , met een hoge isotropie en de beschikbaarheid van technische materialen met goede mechanische eigenschappen , maak ze een veelbelovend alternatief voor die toepassingen waarvoor 3D FDM-printen niet geschikt is.

Verder de mogelijkheid om onderdelen te printen zonder dat voorgemonteerde steunen en mobiele mechanismen nodig zijn , maakt SLS-afdrukken de ideale technologie door de nabewerking van onderdelen te verminderen en te vereenvoudigen.

3d printen

- De 3 basisstappen van 3D-printen

- Waarom 3D-printen in opkomst is

- Hoe 3D-printen zijn stempel drukt in de medische wereld

- 12 bedrijven die de grenzen van 3D-printen verleggen

- 6 manieren om de kosten van 3D-printen te verlagen

- De rol van nesten in 3D-printen van polymeren

- De zekering 1 afdrukken met de zekering 1

- Het verleden blootleggen met 3D-printen

- Het belang van interoperabiliteit in 3D-softwaretoepassingen

- De toekomst van 3D-printen in de maakindustrie

- Is 3D-printen de toekomst van productie?