Wat is SLS 3D-printen? Selectieve Laser Sintering Gids.

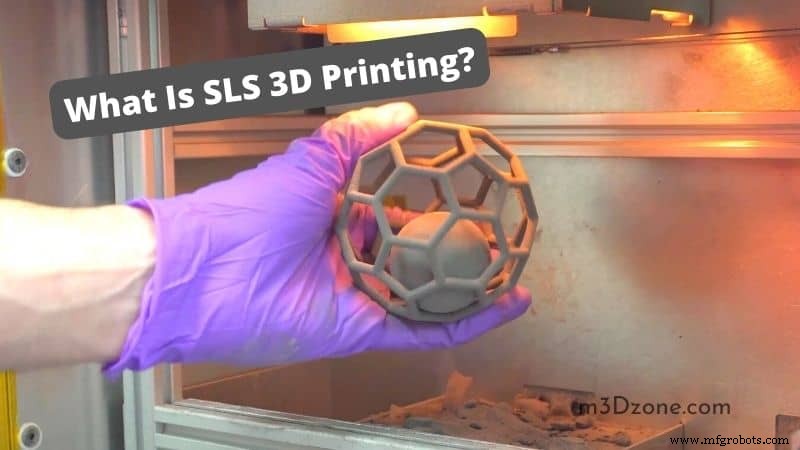

Selective Laser Sintering (SLS) is een van de Additive Manufacturing-technologieën in 3D-printen.

Wat is SLS 3D-printen?

SLS-technologie gebruikt een krachtige laser om kleine polymeerpoederdeeltjes te sinteren tot een 3D-model met vaste structuur.

Dankzij de vooruitgang op het gebied van machines, materialen en software wordt het selectieve lasersinterproces breed geaccepteerd in de 3D-printindustrie.

Veel bedrijven gebruiken deze additieve productieprocessen nu in vergelijking met een paar jaar geleden, toen slechts een paar hightechindustrieën het zich konden veroorloven.

Belangrijker is dat Selective Laser Sintering (SLS) populair is onder hobbyisten en professionals van 3D-printen omdat het lage kosten per onderdeel, hoge productiviteit en het gebruik van bekend materiaal biedt.

Wat is het verschil tussen SLS en SLA?

Stereolithografie (SLA) is de meest voorkomende en populaire 3D-printtechnologie op hars.

Het wordt veel gebruikt in verschillende toepassingen omdat het u de mogelijkheid biedt om zeer nauwkeurige isotrope en waterdichte prototypes en onderdelen voor eindgebruik te produceren.

Dus wat zijn de belangrijkste verschillen tussen het SLS-proces en SLA?

SLA werkt voornamelijk met vloeistoffen, terwijl SLS poeder gebruikt in het 3D-printproces.

Beide technieken gebruiken lasers, maar werken duidelijk op verschillende golflengten om epoxy in de hars uit te harden.

SLS gebruikt een laser met een hoger poeder om metaalpoeder te sinteren en samen te persen. Tegelijkertijd kan SLA worden gebruikt bij een lager piekvermogen.

SLS blijft sterker en goedkoper. Aan de andere kant biedt SLA onderdelen met een formidabelere maattolerantie.

Wat is spuitgieten?

Spuitgieten is een productieproces waarbij objecten of onderdelen worden geproduceerd door gesmolten materiaal in een mal te injecteren.

Het maakt gebruik van tal van materialen zoals glas, elastomeren, metalen, zoetwaren en thermoplasten.

Is SLS of FDM beter?

SLS en FDM 3D-printen zijn additieve productieprocessen die veel voorkomen in de 3D-printindustrie.

Elk van deze methoden heeft voor- en nadelen, en u moet hun fundamentele verschillen identificeren, zodat u kunt kiezen wat past bij uw unieke 3D-printbehoeften.

Fused Deposition Modeling (FDM) of Fused Filament Fabrication (FFF) is technologie voor additieve fabricage.

De FDM 3D-printer extrudeert gesmolten thermoplastische filamenten zoals het ABS en PLA via het hot-end van de printer. Het verwarmde mondstuk brengt het plastic laag voor laag aan op de plastic onderdelen totdat het proces is voltooid.

Aan de andere kant is Selective Laser Sintering (SLS) een additief fabricageproces waarmee lasers kunnen worden samengeperst en poedervormige deeltjes kunnen worden gesinterd tot vaste structuren gebaseerd op het 3D-model.

SLS 3D-printtechniek heeft een breed scala aan industriële toepassingen in de lucht- en ruimtevaart, gezondheidszorg voor medische apparaten en elektronica. Daarom vereist de SLS-methode het gebruik van grote SLS 3D-printers die erg kostbaar zijn.

Van haar kant blijft FDM 3D-printtechnologie de goedkoopste technologie voor additieve productielagen. Het blijft de voorkeur van mensen die geen grote budgetten hebben, zoals bij grote industriële bedrijven.

Afhankelijk van de printer blijkt de doorlooptijd van SLS korter te zijn dan de doorlooptijd van FDM. Bovendien bereikt de afdruksnelheid voor SLS 48 mm/h. Aan de andere kant varieert de FDM-snelheid tussen 50-150 mm/h.

Nabewerking is een ander gebied waar het verschil tussen SLS en FDM zich manifesteert. SLS-nabewerking is eenvoudig. Het zou helpen bij het opruimen van het ongesinterde poeder dat tijdens het opbouwproces van het 3D-model als de ondersteunende structuur fungeerde.

U kunt de SLS 3D-print handmatig nabewerken of perslucht gebruiken.

Daarentegen zijn nabewerkingsmethoden in FDM gecompliceerd. Het onjuist oplossen van ondersteuningsstructuren kan leiden tot schade aan het 3D-printmodel.

U moet ook gespecialiseerde apparatuur gebruiken, zoals een ultrasoonbad of glazen containers die de nabewerkingskosten verhogen.

Wat zijn de voordelen van SLS?

SLS 3D-printtechnologie biedt tal van voordelen die het populair maken voor industriële toepassingen en individueel gebruik:

- Biedt een hoge maatnauwkeurigheid

- Vergelijkende niveaus met hoge resolutie

- Snelle levertijden

- Hoge treksterkte en stijfheid

- Maak robuuste 3D-geprinte onderdelen

- Economische afdrukkosten

Wat is het verschil tussen SLS en SLM?

3D Selective Laser Sintering (3D SLS) werkt door het atomair versmelten van industrieel materiaal in poedervorm met behulp van krachtige lasers.

Aan de andere kant combineert Selective Laser Melting (SLM) poedervormige materialen door ze te verhitten tot ze het smeltpunt bereiken.

Over het algemeen zijn de twee bijna vergelijkbare processen, maar verschillen ze aanzienlijk in het materiaal dat ze gebruiken. Wat nog belangrijker is, is dat Selective Laser Melting (SLM) zich op dezelfde manier gedraagt als de SLS, maar meer functies kan vervullen.

SLM gebruikt bijvoorbeeld lasertechnologie om poedervormig materiaal te stralen en te verhitten tot het smeltpunt bereikt.

SLM creëert op de lange termijn robuustere 3D-modellen dan de SLS. Bovendien laat SLM minder of geen holtes achter; vandaar dat er geen of minimale defecten aan onderdelen zijn.

Wat is selectief lasersinteren (SLS)?

De lasers sinteren en versmelten selectief kleine deeltjes, waardoor een 3D-model laag voor laag ontstaat.

Met SLS-printen kunnen prototypes worden gemaakt van functionele onderdelen met goede mechanische eigenschappen.

Hoe werkt SLS?

Het selectieve lasersinterproces

Bij het SLS 3D-printproces breng je een dun poedervormig materiaal aan op een bouwplatform en verwarm je dit. Gebruik de laser om het poedervormige materiaal onder de smelttemperatuurweerstand te verwarmen.

Gebruik vervolgens uw SLS 3D-printerlaser om de doorsnede van de onderdeelgeometrie van de eerste laag te traceren. Ook levert de laser voldoende energie om het poedervormige materiaal te smelten.

Bovendien hebben de verschillende poeders van composietmateriaal een lage viscositeit en oppervlaktespanning nodig om samen te smelten en een herkenbaar smeltbad te vormen.

Omliggende poeders van composietmateriaal blijven stevig, waardoor de vorm van de gesmolten geometrie intact blijft.

Op dit punt neemt het onderste bouwplatform met één laag toe. Het zal ruimte maken voor de volgende laag. Tegelijkertijd beweegt een veegmachine over het oppervlak en haalt overtollig materiaal uit het reservoir.

Het zet vervolgens poedervormige deeltjes op het bouwplatform neer om de volgende laag te creëren. U herhaalt het poedercoatingproces en het aanbrengen van de lagen totdat u klaar bent met het bouwen van het hele onderdeel.

Hoe sterk is SLS 3D-printen?

De mechanische eigenschappen van SLS 3D-geprinte nylon onderdelen maken ze sterk, stevig, stijf en duurzaam. Het is de belangrijkste reden waarom SLS 3D-printen beroemd blijft vanwege het bouwen van duurzame en slagvaste eindonderdelen.

Het Nylon 12-poeder blijft een populair SLS 3D-printmateriaal dat bekend staat om zijn sterke materiaaltreksterkte en duurzaamheid;

- Treksterkte 50 MPa

- Trekmodulus 1850 MPa

- Verlenging bij breuk (X/Y) 11%

- Verlenging bij breuk (Z) 6%

Hoe verschilt SLS van normaal 3D-printen?

Selective laser sintering (SLS) 3D-printtechnologie verschilt van traditioneel 3D-printen omdat het lasers gebruikt om nylonpoeder in poedervorm te verwarmen om 3D-modellen te maken.

Omgekeerd gebruikt een normaal 3D-printproces het hot-end om plastic filamenten op een verwarmd bed te verwarmen en te extruderen om 3D-modellen te bouwen.

Bovendien produceert SLS 3D-printen een hogere resolutie en maatnauwkeurige geprinte onderdelen dan regulier 3D-printen. Nylon materiaaleigenschappen zorgen ervoor dat SLS-onderdelen een hoge treksterkte en stijfheid hebben.

Wat nog belangrijker is, is dat selectief lasersinteren geen ondersteunende structuren nodig heeft, omdat het ongesinterde poederbed de onderdelen omringt en vasthoudt tijdens het printen.

De traditionele productiemethoden staan bekend om de kleine productie van plastic onderdelen.

Dus het normale 3D-printproces verbeterde de productie van meerdere componenten aanzienlijk en luidde een toename van de productievolumes in.

De SLS-machines zagen echter de productie van complexe geometrieën. Met SLS kunt u bijvoorbeeld in elkaar grijpende onderdelen produceren die kunnen bewegen. Kortom, met een SLS-machine kunt u een zeer complexe gewenste driedimensionale vorm afdrukken.

Hoe snel is SLS-afdrukken?

SLS-machines printen additieve materialen met consistente mechanische eigenschappen zoals het Nylon 12-poeder om 3D-modellen te maken. Maar hoe snel is de SLS-drukmachine?

De SLS-printers maken het printen van complexe geometrische vormen mogelijk. Hij print met een snelheid van 20 mm/u en heeft een minimale laagdikte van 0,05 mm. De snelheid van de printer kan maximaal 48 mm/h bereiken

Gebruikt SLS een laser?

Ja! Het selectieve lasersinterproces maakt gebruik van een laser om onderdelen te produceren zoals die worden gebruikt voor functionele prototyping. Evenzo zijn er geen ondersteunende structuren nodig om functies te bouwen.

SLS, een technologie voor additieve productielagen, maakt gebruik van een krachtige laser zoals een kooldioxidelaser om kleine deeltjes van gecoate poeders te smelten en te sinteren tot een massa met de gewenste driedimensionale vorm.

Voor- en nadelen van SLS

SLS 3D-printen is populair voor het printen van complexe geometrieën, compleet met gedetailleerde interne componenten en andere mechanische verbindingen die de beweging van het onderdeel ondersteunen.

Het is echter essentieel om uzelf vertrouwd te maken met zowel de voor- als nadelen van SLS 3D-printen voordat u besluit deze technologie te gebruiken.

Pluspunten

- Maakt gemakkelijk batch-afdrukken mogelijk

- Er zijn geen ondersteunende structuren nodig om af te drukken

- Gedetailleerde en complexe afdrukken maken

- Geschikt voor gebruik in experimenten

- Het biedt 3D-printen met hoge snelheid

- Produceer robuuste geprinte vervangende onderdelen

- Het biedt een hoge maatnauwkeurigheid

Nadelen

- De verscheidenheid aan grondstoffen is beperkt

- Uitdagend om over te stappen van FDM/SLA naar SLS 3D-printen

- Recycling van materiaal is niet mogelijk

- Potentiële gezondheidsrisico's

- Broze onderdelen

- Moeilijke nabewerking

Is SLS-afdrukken duur?

Traditioneel is 3D-printen met SLS duur en voor veel bedrijven ontoegankelijk gebleven. Dure SLS-printers zijn verantwoordelijk voor de hoge kosten.

De SLS-machines zijn duur vanwege de integratie van krachtige lasers van hoge kwaliteit; een SLS-machine verwarmt poedervormige deeltjes en de complexe configuratie van de SLS-machine.

Daarom is het SLS-afdruksysteem kostbaar omdat het de training van experts vereist.

Marktwaarden van de industriële SLS 3D-machines beginnen bij ongeveer $ 100.000, waardoor ze voor velen ontoegankelijk zijn.

Is SLS sterker dan SLA?

SLS-printen betekent selectief lasersinteren. Het produceert 3D-geprinte onderdelen die sterker zijn dan de SLA-techniek (stereolithografie) waarmee zeer gedetailleerde prints worden gemaakt met een gladde, maar brosse oppervlakteafwerking.

Afhankelijk van de harsresolutie zijn SLA-geprinte onderdelen sterk maar bros. Als zodanig blijft SLS een robuustere optie die zeer flexibel en duurzaam is.

De taaiheid en flexibiliteit van SLS-onderdelen maken het gemakkelijk gezocht voor het bouwen van mechanische onderdelen. Het biedt echter niet het voordeel van een gladde oppervlakteafwerking. SLS-materialen produceren 3D-onderdelen met een ruw oppervlak.

Conclusie

Selective Laser Sintering (SLS) is een populaire 3D-printtechnologie die een laser gebruikt om gepoederde SLS-materialen te sinteren en samen te persen. Het wordt gebruikt in 3D rapid prototyping en andere industriële toepassingen die duurzame, flexibele en geprinte vaste onderdelen nodig hebben.

SLS 3D-printen maakt gebruik van nylon in poedervorm in plaats van thermoplastisch polyurethaan dat gewoonlijk wordt gebruikt bij FDM 3D-printen. SLS-technologie is een technologie voor additieve fabricage, wat betekent dat u de onderdelen laag na laag print totdat ze compleet zijn.

3d printen

- Wat is selectief lasersinteren?

- Selectief hittesinteren versus lasersmelten in 3D-printen

- Wat is bioprinten?

- Een beginnershandleiding voor siliconen 3D-printen

- Een inleiding tot 3D-printen met selectief lasersinteren

- Wat is 4D-printen eigenlijk?

- Ontwerptips voor Direct Metal Laser Sintering 3D Printing

- Selectiegids voor 3D-afdrukmaterialen

- Direct Metal Laser Sintering (DMLS) 3D-printen:technologieoverzicht

- Wat is 3D-printen met hars?

- Selectief lasersmelten:een hightech 3D-afdrukmethode