PEEK vs. PEKK vs. PAEK en continu compressiegieten

Dit is een vervolg op de recente serie artikelen over thermoplastische composieten (TPC's) die ik heb geschreven (zie hieronder) plus de functie over thermoplastische tapes die Jeff Sloan schreef in het februarinummer.

- Consolidering van aerodynamische thermoplastische composieten, deel 1

- Consolidering van aerodynamische thermoplastische composieten, deel 2

- Demonstraties van thermoplastisch composiet — EU-routekaart voor toekomstige casco's

- PEEK of PEKK in toekomstige vliegtuigen van TPC?

TPC's vliegen al sinds de jaren 90 in vliegtuigen en in primaire structuur sinds 2010 - Gulfstream's G650 heeft een roer en lift van koolstofvezel/polyfenyleensulfide (PPS) geproduceerd door de Fokker-activiteiten van GKN Aerospace (Redditch, VK) met gebruikmaking van Cetex prepreg van TenCate.

Ik denk dat we soms vergeten hoeveel ervaring we al hebben met TPC-technologie. In het verleden hebben we ons afgevraagd "waarom vliegen er niet meer TPC's in vliegtuigen?". Misschien zien we nu, met de voorbereiding van Boeing voor het New Mid-market Airplane (NMA) en de vooruitgang van de Europese vliegtuigindustrie via Clean Sky 2 en andere ontwikkelingsprogramma's, eindelijk een nieuwe ronde van toepassingen in dienst treden.

Ondertussen is er al een uitgebreide toeleveringsketen met een reeks ervaren bedrijven. Hier ga ik de basis raken met TenCate (recent overgenomen door Toray), Teijin en Solvay. Elk heeft een andere kijk op welke polymeren en verwerkingstechnologieën potentieel bieden.

TenCate — TPC-veteraan zet technologie voort

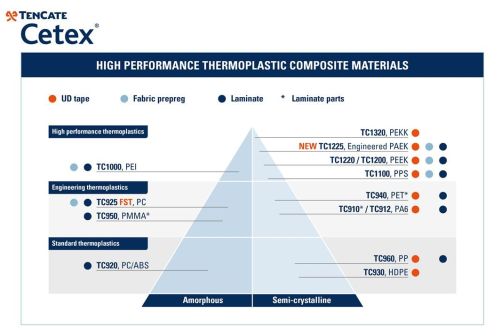

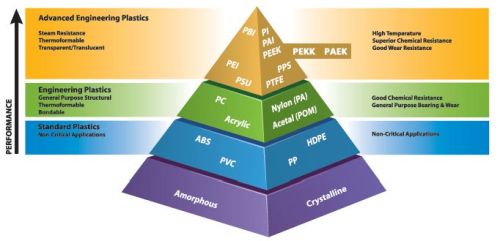

TenCate claimt meer dan 40 jaar ervaring bij de ontwikkeling van thermoplastische composieten. Het is Cetex merk staat bekend om prepreg en preconsolidated laminaten (ook wel organosheet genoemd), maar strekt zich ook uit tot bulk molding compound (BMC) evenals unidirectionele (UD) en geweven tapes. Het bedrijf heeft een lange staat van dienst met het complete assortiment thermoplasten (zie onderstaande afbeelding) en heeft nu Low Melt Polyaryletherketone (LM PAEK) toegevoegd. ). Deze materialen worden gebruikt in toepassingen die worden ondersteund door TenCate's Aerospace en Industrial-divisies, maar ook in meer massamarktproducten zoals consumentenelektronica en sportschoenen via de Performance Composites-divisie van het bedrijf.

Cetex thermoplastische tapes zijn verkrijgbaar in een grote verscheidenheid aan matrixpolymeren die variëren van een lagere smelttemperatuur/lagere prestatie tot hogere smelttemperatuur/hogere prestatie.

BRON:TenCate (boven), Tri-Mack Plastics Mfg. Corp . (onderkant)

met PEEK, PAEK toegevoegd door CW.

Tijdens de interviews voor mijn serie over in-situ geconsolideerde thermoplasten kwam Low Melt PAEK naar voren als een mogelijk alternatief tot polyetherketoneketon (PEKK) en polyetheretherketon (PEEK) in de zoektocht naar snellere verwerking. Toen ik TenCate hiernaar vroeg, vatte Dr. Hans Luinge, directeur thermoplastische composieten research &product development voor TenCate, het verschil in smelttemperaturen samen. :

- TC1225 Koolstofvezel (CF)/LM PAEK-tape 305 °C

- TC1320 CF/PEKK-tape 340 °C

- TC1200 CF/PEEK-tape 350°C

Houd er rekening mee dat de werkelijke temperaturen die worden gebruikt bij het verwerken van deze composiettapes hoger kunnen zijn, maar TC1225 LM PAEK is nog steeds aantrekkelijk vanwege het veel lagere smeltpunt.

“Cetex TC1225 LM PAEK werd geïntroduceerd in de TAPAS1 ontwikkelingsprogramma, waarin we een belangrijke deelnemer waren”, herinnert Luinge zich. Het gebruikt het PAEK-polymeer van Victrex en hij wijst erop dat tegen 2013 , was het TC1225-materiaal al gebruikt in een demonstratievliegtuigconstructie . Airbus Nantes toonde een romp paneel met geïntegreerde verstijvers op de Parijse vliegshow van 2013. Het is vervaardigd met behulp van de door TenCate geleverde CF/LM PAEK-tape, met geperste omega- en stomp-gelaste T-stringerelementen die op de huid zijn gelast, gemaakt met automatische vezelplaatsing (AFP).

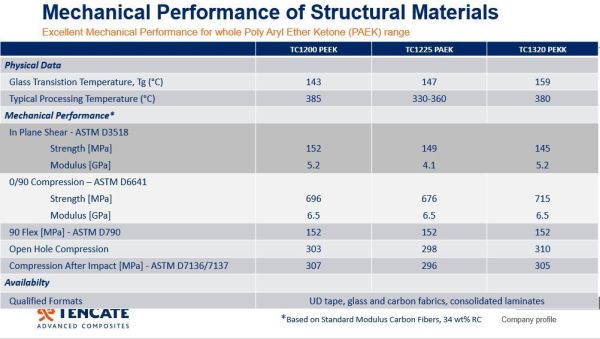

“Low-melt PAEK werkt goed in AFP, stempelvormen en lassen”, zegt Scott Unger, global chief technology officer van TenCate. Maar met de lagere smelt temperatuur, zijn niet de mechanische eigenschappen voor LM PAEK lager dan PEKK en PEEK? Unger zegt nee, ze zijn allemaal ongeveer hetzelfde . "PEEK, PEKK en LM PAEK zijn allemaal goede structurele materialen, en vanuit kostenoogpunt is TC1225 concurrerend geprijsd met TC1200 CF/PEEK en is het goedkoper dan TC1320 PEKK."

Low-melt PAEK versnelt in-situ consolidatie

Bovendien houdt TC1225 LM PAEK een belofte in voor in-situ consolidatie, wat volgens Unger "mogelijk de heilige graal is. Maar wat we in het verleden hebben gezien, is dat uw AFP-snelheden moet erg traag zijn om in-situ consolidatie te bereiken .” Hij legt uit:"Je kunt geen consolidatie ter plaatse bereiken zonder een tape te gebruiken die een veel lager leegteniveau vertoont dan wat uiteindelijk acceptabel is in het uiteindelijke laminaat of de uiteindelijke structuur. Er zijn twee sleutelfactoren :tapekwaliteit en hoe goed de matrixhars en vezels zijn verdeeld in de UD-tape.” Unger beweert dat de UD-tapeproductieprocessen van TenCate zijn ontworpen om extreem lage leegteniveaus te produceren om processen zoals snelle AFP mogelijk te maken, gevolgd door alleen uit autoclaaf/vacuümzak (OOA/VBO) consolidatie en eenstaps, in-situ geconsolideerde AFP.

"Onze tape is extreem consistent met 0 tot 0,5% maximaal leegte ”, zegt Winand Kok, directeur Expert Services EU bij TenCate. "Onze tapedikte is ook erg consistent , waardoor we zeer nauwkeurige laagdiktes kunnen bereiken in geconsolideerde laminaten. Deze consistentie is ook belangrijk voor thermoplastische lasprocessen en in-situ consolidatie.” Unger komt terug op de tweede vereiste die hij hierboven schetste:“LM PAEK heeft een veel betere doorstroming tegen PEKK en PEEK. Het kan ook worden verwerkt met hogere snelheden dan PEKK en PEEK.”

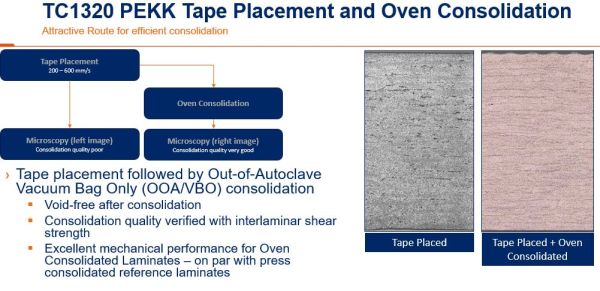

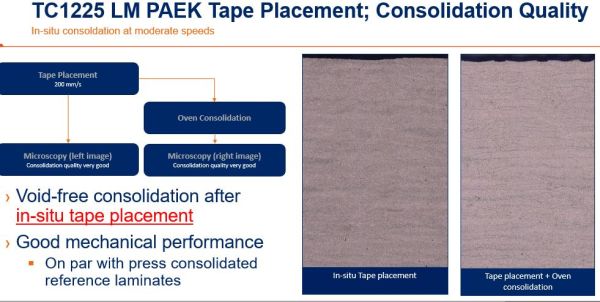

Dit laatste punt werd aangetoond in een laminaat-naar-laminaat vergelijking . “We maakten TC1320 CF/PEKK-laminaten met behulp van een Coriolis-laser AFP-machine in het ThermoPlastic composites Research Centre (TPRC) in Twente, Nederland”, zegt Unger, “met een hoge snelheid van 600 mm/s . We hebben toen geconsolideerd dit laminaat gebruikt alleen vacuümzak in een oven." Hij erkende dat er porositeit was tussen de lagen vanwege de snelle AFP-lay-up, maar deze holtes werden verholpen tijdens de tweede consolidatiestap, geïllustreerd in de microfoto's van het laminaat. "We hebben het TC1320-materiaal ook met glasvezel geplaatst bij 200 mm/s en ontdekte dat de porositeit tussen de lagen was niet geëlimineerd met de lagere snelheid. Vervolgens hebben we een gelijkwaardig laminaat gemaakt met dezelfde AFP-machine, maar deze keer met TC1225 CF/LM PAEK tape zonder enige secundaire OOA/VBO-consolidatiestap — d.w.z. volledige in-situ consolidatie via AFP. We bereikten dezelfde consolidatie-eigenschappen zoals in het PEKK 2-stappen paneel.”

CF/PAEK gemaakt met AFP in-situ consolidatie (geen secundaire stap) vertoonde dezelfde consolidatie-eigenschappen als CF/PEKK gemaakt met snelle AFP + consolidatie in oven (boven). BRON:TenCate

Unger noteert de AFP-snelheid van 200 mm/s voor de in-situ geconsolideerde CF/PAEK laminaat is meer dan twee keer dat beweerde Henri de Vries, senior wetenschapper composieten, van de afdeling Structures Technology van het Nederlands Lucht- en Ruimtevaartcentrum (NLR, Amsterdam), in mijn artikel "Consolidering van thermoplastische composiet aerostructuren op hun plaats, deel 2":

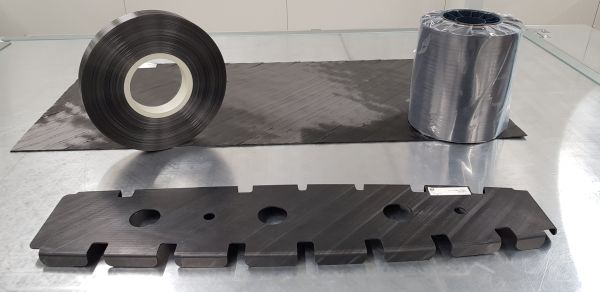

"Nu kijken we hoe ver we kunnen duwen de in-situ consolidatie AFP-snelheid met behoud van acceptabele leegteniveaus en mechanische eigenschappen in het laminaat”, zegt Unger. “We hebben veel werk verzet om een verstijfd TPC-paneel te leggen met behulp van geautomatiseerde processen. Het doel is nu om het technologiegereedheidsniveau op te bouwen .” Kok zegt dat TenCate dit blijft doen, in samenwerking met branchepartners, waaronder klanten en R&D-instituten. Een voorbeeld was de motorpyloon gemaakt met TC1320 CF/PEKK tape te zien in de stand van TenCate op JEC 2018. TenCate werkte samen met zowel de pyloonschaalfabrikant NLR als met Dutch Thermoplastic Components (DTC), dat geperste ribben maakte die als verstijvingselementen aan de schaal zijn gelast. Hoewel dit onderdeel is gemaakt met AFP en vervolgens geconsolideerd in een autoclaaf, merkt Kok op:"We onderzoeken ook hoe we tapes verder kunnen optimaliseren voor consolidatie in twee stappen door alleen vacuümzakken in een oven in plaats van in een autoclaaf."

Slit CF/LM PEKK-tape, laminaat gemaakt met automatische tape-legging (ATL) en een persgevormde ribbe, geproduceerd door DTC. BRON:www.composites.nl

Unger merkt op dat de CF/LM PAEK-producten van TenCate die worden gebruikt bij de ontwikkeling en demonstratie van primaire vliegtuigconstructies, inderdaad zowel niet-gedimensioneerde koolstofvezel gebruiken evenals koolstofvezel met maatvoering . Hij zegt dat het vijf jaar geleden misschien ongebruikelijk was om prepreg-tapes van LM PAEK, PEKK en PEEK te zien die koolstofvezel gebruikten met maatvoering vanwege nadelige effecten op de mechanische eigenschappen van de maatvoering, dat is zeker niet langer het geval vandaag.

Een laatste punt dat het potentieel van LM PAEK benadrukt, is dat NIAR en de FAA bezig zijn met het voltooien van de eerste openbare database voor een thermoplastisch composietmateriaal , met behulp van TenCate's TC1225 CF/LM PAEK. De database moet begin volgend jaar worden vrijgegeven en dit materiaal is gekozen vanwege de mechanische eigenschappen en het gemak van verwerking.

Teijin — oude CF-producent stapt over naar TPC's

De producent van koolstofvezel (CF) Toho Tenax Co. Ltd. (Tokyo, Japan) wordt nu wereldwijd omgedoopt tot Teijin Carbon, met drie grote dochterondernemingen:

- Teijin Carbon Europe

- Teijin Carbon America

- Teijin Carbon Singapore.

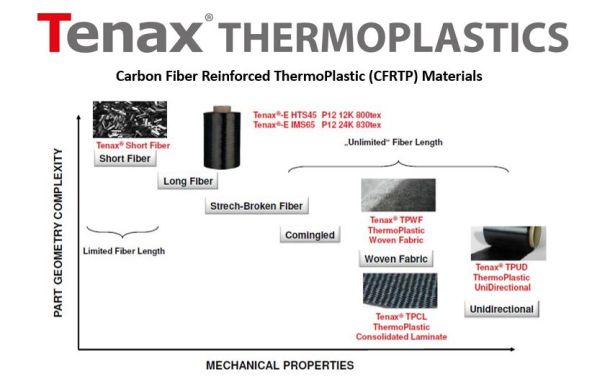

De productnaam blijft Tenax.

"We hebben 15-20 jaar geleden veel tijd besteed aan het ontwikkelen van thermoplasten", zegt Jean-Philippe Canart, voorheen productmanager thermoplastische halfproducten voor Toho Tenax Europe en nu marktingenieur voor de ruimtevaart voor Teijin Carbon America. “Een van onze strategieën was het ontwikkelen van unidirectionele (UD) thermoplastische tape , die we in 2013 hebben geïntroduceerd .”

Canart legt de bouwstenen voor deze ontwikkeling uit:"Een van onze kerntechnologieën is thermoplastische dimensionering voor CF , wat helpt bij het verwerken van tape. Standaard CF-maatvoering moet worden verwijderd vanwege de hoge verwerkingstemperaturen die vereist zijn voor thermoplasten. Naast temperatuurbestendigheid geeft thermoplastische lijmen ook extra prestaties met vezel-op-matrix hechting in het afgewerkte composiet. Een van onze grootste lijnen in Europa produceert 1.700 ton/jaar CF uitgerust met TP-sizing. Van hieruit hebben we UD-tape ontwikkeld met PEEK, PEKK en PPS thermoplastische matrices voor gebruik in lucht- en ruimtevaarttoepassingen, maar we werken ook aan olie &gas en industriële toepassingen.”

BRON:Teijin .

Canart zegt dat Teijin's eerste focus met TPC lag op het persvormen (stempelen) van clips en beugels voor de Airbus A350, met behulp van CF-stof gecoat met PEEK :“Dit was de eerste grote golf van ruimtevaarttoepassingen. We zien dit nu verschuiven naar grotere, meer structurele onderdelen die worden geproduceerd met een mix van AFP-laminaten, gevolgd door consolidatie via stempelen.” Canart erkent dat in-situ consolidatie (ISC) al tientallen jaren in ontwikkeling is, maar stelt:"we zien het nog niet als volwassen. We ondersteunen R&D-projecten en instituten bij de verdere ontwikkeling.” Hij zegt dat ISC mogelijk is, “maar de vraag is hoe snel je onderdelen kunt maken? En hoe robuust is het proces?” Hij denkt dat het 2025-2030 zal zijn voordat ISC-onderdelen in productie gaan voor commerciële casco's . Ondertussen ziet Teijin uitbreiding in TPC-tapes voor 2-staps, AFP+ stempelproductielijnen. “We hebben al geïnvesteerd in onze Europese tapelijn en ondersteunen ook nieuwe procescapaciteit zoals continu compressiegieten (CCM) . De toeleveringsketen groeit.”

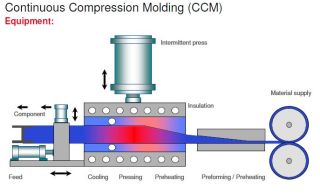

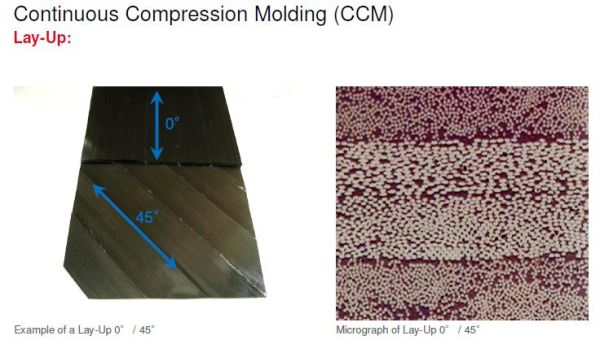

Ondersteuning van TPC-massaproductie - CCM

Continu compressievormen (CCM) is een proces waar ik in 2010 over schreef:“Aerospace-grade compression molding”. Het is een handelsmerk als X-CCM door Performance Polymer Compositesxperion (Markdorf, Duitsland), het bedrijf dat het proces meer dan twee decennia geleden oorspronkelijk ontwikkelde en op de markt bracht. X-CCM biedt hoogwaardige thermoplastische composietlaminaten met behulp van een snel, quasi-continu proces. “We werken samen met xperion als materiaalleverancier”, zegt Canart. "Dit is eenvolwassen technologie , jarenlang gebruikt door zowel Airbus als Boeing . Nu groeit het echt, gebruikt om gevormde, geconsolideerde laminaten te produceren. CCM is geweldig voor de kosten, maar de doorsnede moet constant blijven.”

Teijin ondersteunt groei in TPC-tape- gebaseerde productieprocessen voor onderdelen, zoals continu compressiegieten (CCM), gecommercialiseerd door xperion PPC.

BRON:Teijin, SAMPE Seattle 2014.

Volgens Laurens de la Ossa, senior salesmanager voor xperion PPC:"Ons X-CCM-proces is nu geavanceerder en in staat om complexere vormen te produceren, waaronder asymmetrische profielen zoals T- en J-profielen .” Hij voegt eraan toe dat het proces geconsolideerde TPC-laminaten tot 24 inch breed kan produceren. "We maken deel uit van een hele technologische infrastructuur die op weg is naar massaproductie van thermoplastische composieten . We hebben een zeer gestroomlijnd proces voor geconsolideerde TPC-onderdelen — er zijn geen vacuümzakken en we kunnen dikke laminaten van 60 lagen en meer aan , 8-10 mm dik.”

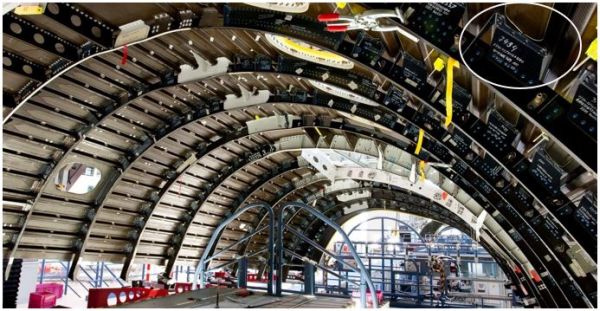

Op wat voor soort onderdelen richt X-CCM zich? "Binnenste rompliggers, vloerbalken en ander raamwerk rond de vloer of het plafond, structurele componenten en semi-structurele toepassingen die de hoogste materiaalprestaties vereisen", zegt de la Ossa. "Tegen 2025 , wanneer de nieuwe vliegtuigplatforms in productie gaan, zullen we 6-10 keer het volume aan materiaal raken jaarlijks gewoon om te bieden waar we tot nu toe met offertes op hebben gereageerd.”

BRON:Teijin , SAMPE Seattle 2014

Als onderdeel van dit voortdurende streven naar hogere productievolumes, richt Teijin zich op het verlagen van de materiaalkosten voor tape en het vergroten van de capaciteit , zegt Canart. Hoe zit het met de verzoeken van de industrie om dikkere tape ? Concreet had de Vries van het NLR gezegd:

“We hebben al tape ontwikkeld met een oppervlaktegewicht van 145 tot 200 g/m 2 ’, antwoordt Canart. “Bij deze producten is een dikte van 0,18 mm al vrij standaard voor ons. We hebben onze lijnen aangepast voor deze dikte en ook tot 0,20 mm, dus ik denk dat 0,25 mm zelfs geen grote sprong zou zijn.”

En hoe zit het met bandkwaliteit ? "We denken dat alle tape moet worden aangepast voor onderdelen van hogere kwaliteit met hogere snelheden", zegt Canart. "Het harsgehalte komt mogelijk niet overeen met wat in-situ consolidatie vereist en de distributie van de hars in de tape moet mogelijk ook worden geoptimaliseerd. De tijd en snelheid van het smelten is zo verschillend voor de verschillende harsen en processen. We ondersteunen de verdere ontwikkeling op verschillende gebieden, waaronder de polymeersystemen en de architectuur van de tape , inclusief het oppervlak.”

Airbus A350-romp clip gemaakt van TenCate Cetex C/PPS thermoplastische laminaten met Tenax ThermoPlastic Woven Fabric (TPWF). BRON:Teijin, Premium Aerotec Group.

Solvay — markt voor zowel PEEK als PEKK

Tot de hoogwaardige thermoplastische producten van Solvay voor composieten behoren Ketaspire PEEK , Novaspire PEKK , Radel Polyfenylsulfon (PPSU ), en Ryton Polyfenyleensulfide (PPS ). In een door Solvay ingediende verklaring stelt het bedrijf dat deze polymeren op industriële schaal worden geproduceerd waarmee rekening kan worden gehouden met composiettoepassingen voor grote volumes en kan worden gebruikt om prepreg van hoge kwaliteit te produceren .

Solvay biedt momenteel APC unitape prepregs met zowel PEEK- als PEKK-polymeren, met primair gedifferentieerde prijzen tegen de kosten van de geselecteerde vezel in plaats van het polymeer wanneer geproduceerd en gebruikt in hoge volumes. Daarom is het van mening dat de selectie van welke thermoplastische matrix voor een bepaalde toepassing moet worden gebruikt gestuurd door de voorkeur van de klant . Factoren die van invloed zijn op die keuze zijn onder meer temperatuurprestaties, mechanische prestaties, verwerking van onderdelen, beschikbaarheid van materiaaldatabases en ervaring met personeel, om er maar een paar te noemen. Solvay is van mening dat zowel PEKK als PEEK in een behoefte voorzien op de markt is en dat het in staat is hoogwaardige, relatief geprijsde vezelversterkte prepregs aan te bieden, ongeacht welk polymeer wordt gekozen.

Horizontale staart van vliegtuig demonstrator vervaardigd door GKN Fokker met behulp van

Solvay APC(PEKK-FC)/AS4D. BRON:GKN Fokker.

Dus voor thermoplasten, zoals bij alle andere composieten, zijn de keuzes in materialen en processen niet beperkt. Sterker nog, ze lijken uit te breiden. Welke zal de overhand krijgen in de toekomstige vliegtuigproductie? Dat valt nog maar te bezien. CW zullen blijven kijken en rapporteren wat we zien.

Hars

- Wat is compressiegieten en hoe werkt het?

- Compressiegieten:hoe het werkt

- Compressiegieten en gietvormen:voor- en nadelen

- Hoge viscositeit PEEK voor spuitgieten en extrusie

- Suprem lanceert continu vezelversterkt thermoplastisch merk op maat van AM

- Victrex en Bond-partner voor 3D-printen van PAEK-onderdelen

- Thermoplastische overgegoten thermoharders, cyclus van 2 minuten, één cel

- Continue tapes, D-LFT ontmoeten elkaar in nieuw compressievormproces

- TPAC en TPRC ontwikkelen recyclingproces voor thermoplastische composieten

- EconCore werkt samen met MEAF aan continue thermoplastische honingraatkernen

- RTP Company ontwikkelt lichte en sterke thermoplastische verbindingen