Toegang tot AFP vergroten

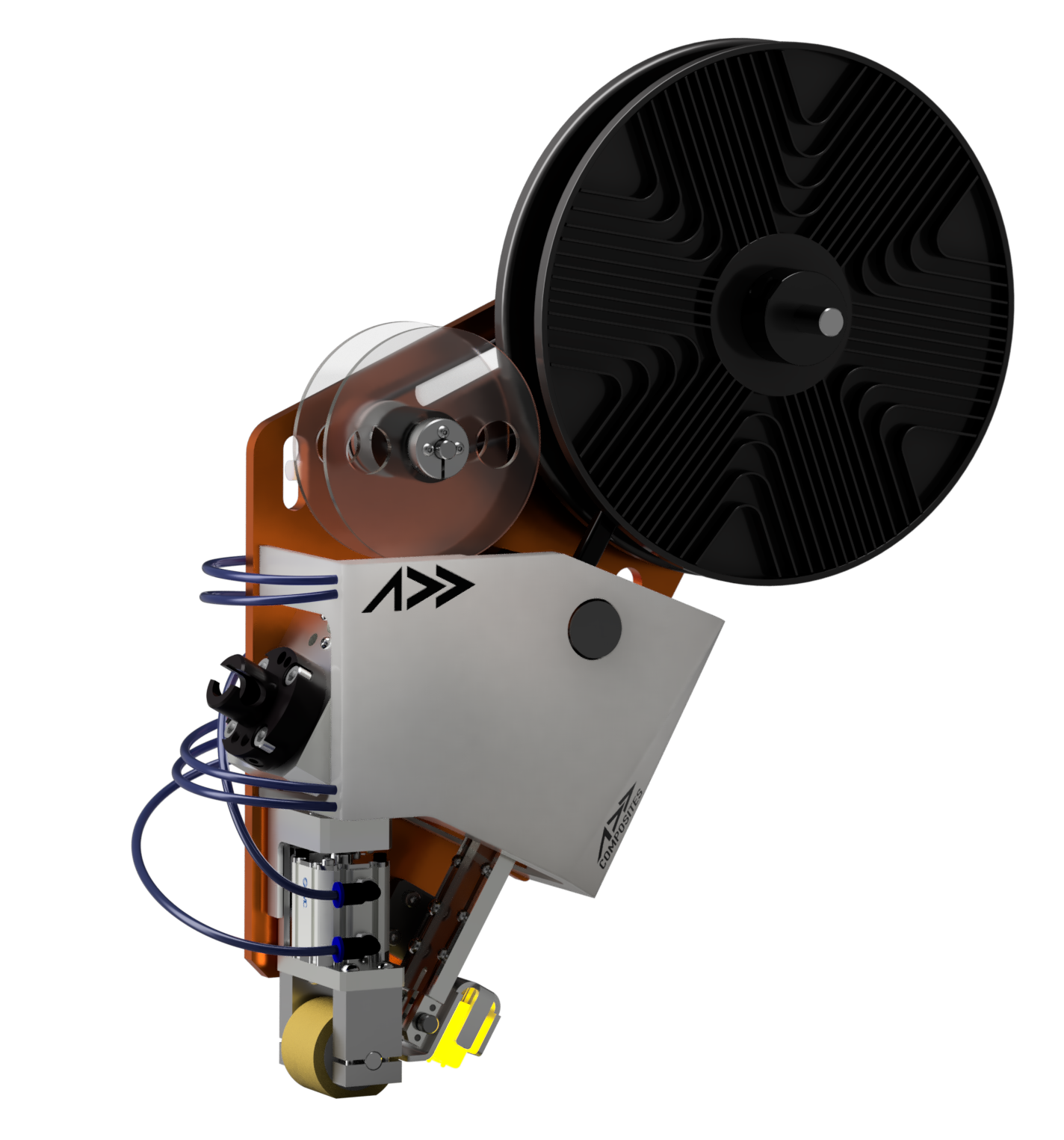

"Ons doel is om de barrières voor de fabricage van composieten te verminderen", zegt Pravin Luthada, CEO van Addcomposites. Addcomposites heeft een geautomatiseerde vezelplaatsingstool (AFP) ontwikkeld die op elke bestaande robotarm kan worden gemonteerd.

De AFP-XS is te koop, maar ook te huur. Hij is lichtgewicht, weegt 6,5 kg leeg en compact. "We verzenden het in een doos die ongeveer zo groot is als een desktop-toren van een computer", zegt Luthada. "De vervangende snijbladen en verbruiksartikelen zijn ook inbegrepen in de huurprijs."

Voor mij heeft dit een groot potentieel voor verstoring en is het ook bijna onvermijdelijk nu de industrie op weg is naar slimme productielijnen en fabrieken van Industrie 4.0. We zien al dergelijke lijnen tot stand komen door Airborne's samenwerking met SABIC en het Factory 4.0 Testlab aan de Swinburne University. We zien ook hoe AFP en 3D-printen samenkomen en de combinatie van meerdere processen in enkele geautomatiseerde systemen of cellen (bijv. AFP en filamentwikkeling, CNC-bewerking, laseroppervlakbehandeling en -verbinding, enz.) om nieuwe flexibiliteit, multifunctionaliteit en snelheid te bereiken . Als Addcomposites zijn zin krijgt, behoren grote, dure AFP-cellen binnenkort tot het verleden.

Passie voor toegankelijke fabricage van composieten

De visie voor de AFP-XS-gereedschapskop van Addcomposites ontstond enkele jaren geleden terwijl de CEO ervan werkte voor de Indian Space Research Organization (ISRO). Met name India is een van de snelst groeiende markten voor composieten, en toch zijn er "voor zover ik weet geen AFP-systemen in India", zegt Luthada. “Bij ISRO hebben we een aanbesteding uitgeschreven voor een geautomatiseerd systeem om composieten te vervaardigen, voornamelijk laminaten en sandwichstructuren voor satellieten en draagraketten, maar alle reacties die we ontvingen waren te duur. ISRO was behoorlijk succesvol in zijn ruimtevaartprogramma's, maar het bleef de meeste van zijn composietproducten vervaardigen met behulp van handmatige lay-up.”

Zo ontstond de passie van Luthada voor het ontwikkelen van toegankelijke composietproductie. "Op weg naar de oprichting van Addcomposites, heb ik vezelopwindmachines en 3D-printsystemen voor kunststoffen en keramiek gebouwd en ingezet." Toen hij naar Finland verhuisde om zijn Master's Degree te volgen aan de Aalto University in de buurt van Helsinki, kon Luthada een onderzoeksproject starten om automatisering in composieten toegankelijker te maken. "Aalto is niet zo sterk in composieten, maar ze zijn erg sterk in digitale productie, dankzij het open innovatie-ecosysteem in Finland", legt hij uit. "We konden een frisse start maken en het hele ontwerp van de AFP-gereedschapskop heroverwegen, waarbij we onderzochten hoe we de kosten zo laag mogelijk konden houden."

“We hebben het probleem gewoon anders aangepakt dan de huidige leveranciers”, zegt Luthada. "Waar ze grote, dure, stand-alone cellen bouwen, hebben we een tool ontwikkeld die kan worden aangesloten op bestaande infrastructuur, dat wil zeggen elke robotarm. Zo hoeven onze klanten niet in een andere cel te investeren.” Toch was het team niet bereid om de kwaliteit van de ruimtevaart op te offeren. Luthada merkt op dat de AFP-XS-tool robuust is, gebouwd met hoogwaardige onderdelen. "Onze grootste inspanning was software en controle."

Open en aanpasbaar ecosysteem voor Composites 4.0

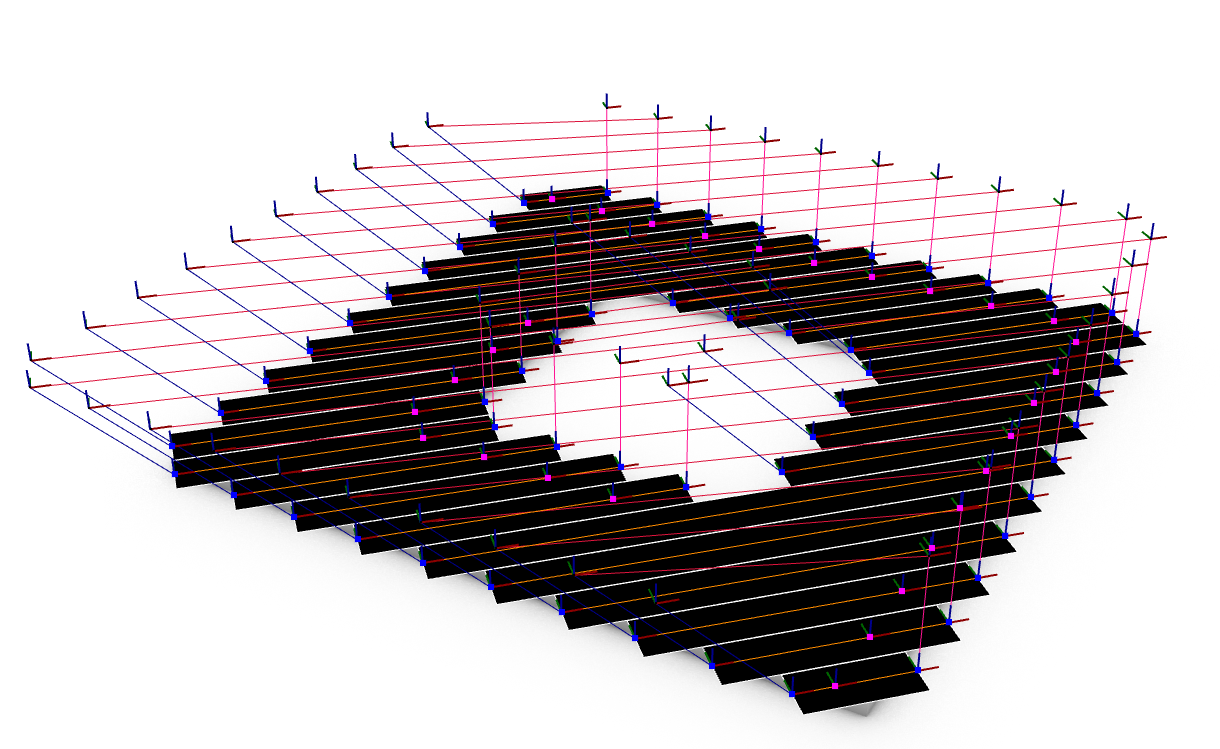

"We begonnen te kijken hoe we offline programmeersoftware konden ontwikkelen", vervolgt hij. “We hebben onder meer gesproken met Dassault Systèmes en Autodesk, maar de systemen zouden te duur worden voor onze klanten. Dus hebben we gekeken welke open softwaresystemen er waren.” De winnaar? Neushoorn 3D. "Het is beschikbaar voor een levenslange licentievergoeding van ongeveer 1.000 euro", zegt Luthada. "Het maakt ook visueel programmeren mogelijk, waardoor het gemakkelijker wordt om aangepaste wijzigingen in het programma te scripten, bijvoorbeeld door een bewegingsplan te maken op basis van de domeinspecifieke taal van elke machine."

"Hoewel we proberen al het meeste van wat de gebruiker nodig heeft te bieden", vervolgt hij, "is de software zo ontworpen dat operators de bedieningselementen kunnen gebruiken en toegang kunnen krijgen tot de gegevens. Het aansluiten en besturen van de momenteel beschikbare AFP/ATL-tools (automatische tape-legging) op elk bestaand bewegingsplatform zoals een robotarm of CNC-machine is meestal een behoorlijke uitdaging. ATL/AFP-leveranciers beperken doorgaans de IO (input/output) van de tool. We hebben echter besloten om EtherCAT-besturingen te gebruiken, die werken als een hogesnelheidstrein van informatie die constant tussen de IO-poorten van de robotarmcontroller en de tool loopt. Gegevens worden op elk station verzameld of afgeleverd op basis van vooraf bepaalde opdrachten om volledige toegang, feedback en controle te bieden over de informatie die wordt verzonden tussen de robot en de AFP-XS-tool. Deze aanpak maakt realtime controle en communicatie mogelijk voor Industrie 4.0-toepassingen.”

Luthada merkt op dat dit ecosysteem van openheid veel flexibiliteit biedt. “We maken een zeer hoge toegankelijkheid mogelijk, zodat iedereen die met CAM (computer aided manufacturing) werkt, het in zijn robotplatform kan integreren. Je kunt de AFP-XS bijvoorbeeld aanpassen om te praten met inline monitoringsystemen of met een robotic filament winder.” Hij merkt op dat automatiseringsaanbieders herkenden wat er wordt aangeboden uit het eerste persbericht van het bedrijf (zie "Addcomposites introduceert plug &play AFP/ATL"). "Een aantal van hen nam contact met ons op omdat ze ons systeem wilden integreren in hun aanbod aan productiecellen." Nog belangrijker, benadrukt Luthada, "ons ontwerp maakt het ook eenvoudig om met dit systeem aan de slag te gaan."

De AFP-XS maakt gebruik van de Addpath software, een open platform gebaseerd op Rhino 3D.

BRON | Composieten toevoegen

Materialen en specificaties

De AFP-XS gereedschapskop kan droge vezel- en prepreg-tapes in breedtes van 5 mm tot 20 mm verwerken. "Tijdens de ontwikkeling van de gereedschapskop hebben we deze voor elk materiaal geoptimaliseerd", legt Luthada uit. “We zijn eerst begonnen met droge vezels, maar werken nu met thermohardende prepreg en lage temperatuur thermoplastische prepreg, dat wil zeggen materialen met een Tg onder 200°C, zoals PLA en polyamide. Als we thermoplastische tape gebruiken, verbeteren we het systeem om in-situ consolidatie (ISC) uit te voeren.” Hij zegt dat het bedrijf binnenkort een goede hoeveelheid gegevens zal hebben op basis van een ISC-project voor thermoplastische tape dat het al een tijdje uitvoert. "Eind deze maand hebben we ook geen prepreg voor autoclaaf (OOA) thermoharder."

Met betrekking tot de gereedschapskop heeft Addcomposites elk onderdeel ontwikkeld met als doel de kosten laag te houden en toch lucht- en ruimtevaartkwaliteit te bereiken. “We hebben onze eigen snijder ontwikkeld”, zegt Luthada. “Er waren veel iteraties voor nodig, maar het is extreem licht, erg compact en robuust. We halen momenteel een nauwkeurigheid van -0/+2 mm, maar we werken aan nog nauwere toleranties.”

Het lage gewicht van alle componenten staat centraal. "Het gewicht van de gereedschapskop is minder dan 10 kg, afhankelijk van de hoeveelheid vezels die de gebruiker op de spoel wil plaatsen", zegt James Kuligoski, manager bedrijfsontwikkeling van Addcomposites. Voorheen was hij kwaliteitsingenieur bij Hexcel en voegt hij eraan toe:"Dit helpt om de grootte van de benodigde robot te minimaliseren en zo de uitrustings- en bedrijfskosten te verlagen."

Voor verwarming maakt de AFP-XS momenteel gebruik van infrarood en hete lucht. "We gebruiken geen lasers omdat ze te duur zijn en bovendien hogere bedrijfs- en onderhoudskosten hebben", merkt Kuligoski op. Dit is een van de redenen waarom thermoplasten met een hogere temperatuur nog steeds in R&D zijn. Addcomposites onderzoekt echter ook andere verwarmingstechnologieën die prestaties bieden en toch betaalbaar zijn.

AFP via Hardware-as-a-service (HaaS)

Addcomposites biedt de AFP-XS aan voor koop, maar ook voor lease tegen tarieven van 2.000 tot 3.000 euro per maand, afhankelijk van de leaseperiode. "Ons idee was dat je zelfs als kleine start-up of onderzoeksgroep de tool kon huren om te helpen bij het ontwerp van de productie", legt Luthada uit. “Je hebt je FEA en onderdeelontwerp klaar, maar moet nu optimaliseren voor maakbaarheid. Via onze website kan de ontwerper een simulatie van de fabricage van het onderdeel aanvragen. Het bedrijf kan de tool vervolgens zo lang als nodig huren en aansluiten op een robot die voorhanden is. Indien nodig kunnen we ook assistentie verlenen aan lokale robotleveranciers. Als ze klaar zijn, kunnen ze de apparatuur terugbrengen of tegen een gereduceerde prijs kopen.”

Begin 2020 wil Addcomposites dit programma uitrollen naar elk land in de EU, te beginnen met Frankrijk, Duitsland, Polen en het VK. "Volgend jaar willen we 20 tools in Europa en de VS krijgen", zegt Luthada.

Addcomposites heeft de AFP-XS al gebruikt voor ontwikkelingswerk in de ruimtevaartindustrie in Finland en heeft samengewerkt met een ander Fins bedrijf dat thermoplastische tapes ontwikkelt. Het heeft ook net een productieautomatiseringsproject afgerond met de grootste composietfabrikant in Finland en voert een eerste proefwerk uit voor een bedrijf in de VS.

"Onze markt omvat universiteiten en onderzoekscentra, maar ook kleine tot middelgrote bedrijven die momenteel composieten maken met handlay-up en ervaring willen opdoen met AFP en automatisering", zegt Kuligoski. “We kunnen proeven uitvoeren en de machine filmen terwijl hij de onderdelen maakt. Ze kunnen de tool vervolgens leasen en/of kopen nadat ze deze in gebruik hebben gezien op hun producten.”

Hoe stapelt het zich op?

Luthada geeft toe dat de output van de AFP-XS-gereedschapskop nog niet zo hoog is als de grote cellen die momenteel worden verkocht door AFP-systeemleveranciers. "Maar we verliezen de neerlegsnelheid niet", werpt hij tegen. “De materialen die we verwerken zijn hetzelfde. We zien veel betere resultaten met tapes met een lage variatie, net als iedereen. Maar wat betreft de kwaliteit van de uiteindelijke geproduceerde laminaten, is er geen verschil.” Omdat het bedrijf deze definitieve laminaten niet zelf infuseert of uithardt, maar in plaats daarvan de apparatuur levert aan fabrikanten, is het nog bezig met het verzamelen van laminaatgegevens. Nu verschillende programma's zijn afgerond, merkt hij op dat deze gegevens binnenkort op de Addcomposites-website zullen worden geplaatst.

“We zijn in 2017 begonnen met het onderzoeksproject aan de Aalto University en hebben in 2018 Addcomposites opgericht”, zegt Luthada. “We hebben zoveel geleerd door met een reeks fabrikanten samen te werken en blijven het AFP-XS-systeem verder ontwikkelen. Deze verbeteringen zullen naar alle gebruikers worden uitgerold zodra ze zijn getest en bewezen. Op dit moment werkt het systeem met Kuka-robots en wordt momenteel bewezen met ABB en Universal Robots.”

"Wij geloven dat composiet de toekomst is voor geavanceerde productie", zegt Kuligoski, "en we zijn gepassioneerd om slimme, geautomatiseerde productie naar alle composietfabrikanten te brengen op een manier die betaalbaar is."

Bezoek Addcomposites op Composites Europe, 9-12 september (Stuttgart, Duitsland) en blijf op de hoogte voor meer updates van CW .

Hars

- C# - Inkapseling

- CompositesWorld SourceBook 2022

- Problemen oplossen met thermovormen van thermoplastische composieten

- De evolutie van additieve composieten

- Thermoplastische composieten:structurele bumperbeugel

- Composieten als versterkingen voor het lichaam

- Mensen in composieten – januari 2019

- CAMX 2018:tentoonstellingsvoorbeelden

- Thermoplastische composieten lassen

- SPE ACCE 2018-voorbeeld

- Hoogwaardige composieten in Israël