Composieten als versterkingen voor het lichaam

Hoewel composieten hun intrede hebben gedaan in carrosserie-in-witte (BIW) constructies, werd het materiaalgebruik in dit deel van het voertuig lange tijd gedomineerd door staal en, meer recentelijk, aluminium. Hierdoor zijn autofabrikanten sterk afhankelijk van lassen en mechanische bevestigingsmiddelen zoals bouten en schroeven om metalen constructies te verbinden. Hoewel over het algemeen robuust, kunnen lasverbindingen en bevestigingsmiddelen falen. Ze doen ook weinig om de stijfheid te verbeteren (zonder de massa onnodig te vergroten) of om geluid/vibratie/hardheid (NVH) of botsenergie die door een voertuig gaat, te verminderen. Een manier om deze uitdagingen aan te gaan, is door BIW-verbindingen en -holtes te versterken met composieten in combinatie met structurele lijmen.

Een voorbeeld van een dergelijke oplossing is een klasse van materialen/technologieën die composietlichaamoplossingen (CBS) worden genoemd. Deze omvatten 3D-structurele inzetstukken voor het versterken van primaire voertuigstructuren die elementen van de BIW of andere voertuigsubstructuren combineren, thermoplastische dragers (met continue of discontinue vezelversterking) en door warmte geactiveerde, schuimende structurele lijmen. CBS-elementen worden vroeg in de bouw van het voertuig in het carrosseriegedeelte geïnstalleerd, voordat een elektroforetische roestwerende coating (E-coat) wordt aangebracht.

CBS-componenten worden doorgaans geproduceerd in een 2K/injection-overmolding-proces waarbij de drager - met laslippen of snap-fits om de CBS tijdelijk te verbinden met metalen BIW-componenten - selectief wordt overgoten met uitzetbare lijm en mogelijk een extra afdichtingsmiddel (in een 3K-proces) voor extra functionaliteit. De droog aanvoelende niet-uitgeharde lijm (gebaseerd op aangepaste epoxychemie) kan in complexe vormen worden gegoten, maar maakt E-coat-dekking van metalen elementen mogelijk door een opening tussen composiet en metalen oppervlakken te behouden voorafgaand aan door warmte geïnduceerde uitzetting tijdens post -E-coat ovenuitharding. Naarmate het schuim uitzet, worden openingen tussen de drager en de omliggende componenten afgedicht, waardoor ze aan elkaar worden vergrendeld in een doosachtige "macrostructuur" die de mechanische eigenschappen verbetert, met name onder hoge en dynamische belastingen.

Wanneer ze vroeg in het voertuigontwerp worden opgenomen, zijn CBS-modules massa- en kostenefficiënte opties voor het vergroten van de lokale en wereldwijde BIW-stijfheid en het verbeteren van de veiligheid en het comfort van passagiers bij een lagere massa. Ze maken ook neutrale of goedkopere versus zwaardere, volledig metalen oplossingen mogelijk. Aanvankelijk alleen gebruikt in de automobielindustrie, heeft een groeiend portfolio van drager- en kleefmaterialen het CBS-gebruik uitgebreid, waarvan de hoogtepunten volgen.

Ontworpen voor prestatie-uitdagingen

CBS-technologie is ontwikkeld en op de markt gebracht door L&L Products Inc. (Romeo, Mich., V.S.). Met een lange geschiedenis als autoleverancier van afdichtingsmiddelen, akoestische tegenmaatregelen en versterkingen om de BIW-prestaties te verbeteren, heeft L&L de technologie ontwikkeld om klanten te helpen de veiligheid van passagiers te verbeteren en te voldoen aan strengere eisen voor auto-ongelukken tegen lagere kosten en minder gewicht, terwijl de verwerking en montage tijdens het bouwen van voertuigen wordt verbeterd. .

Tussen 1995 en 2004 was CORE Products, een joint venture tussen L&L en Gurit Essex (Wattwil, Zwitserland), verantwoordelijk voor de vroege applicatie-ontwikkeling en CBS-productie. L&L verwierf uiteindelijk alle activa van CORE, dat nu opereert als L&L Products Europe.

L&L werkte nauw samen met haar materiaalleveranciers tijdens de initiële ontwikkeling en daaropvolgende uitbreiding van CBS-technologie. Eén zo'n bedrijf, Lanxess AG (Keulen, Duitsland), levert al lang composiet dragermaterialen en materiaalkarakterisering en simulatie-ondersteuning aan L&L in Europa.

CBS in aanvraag

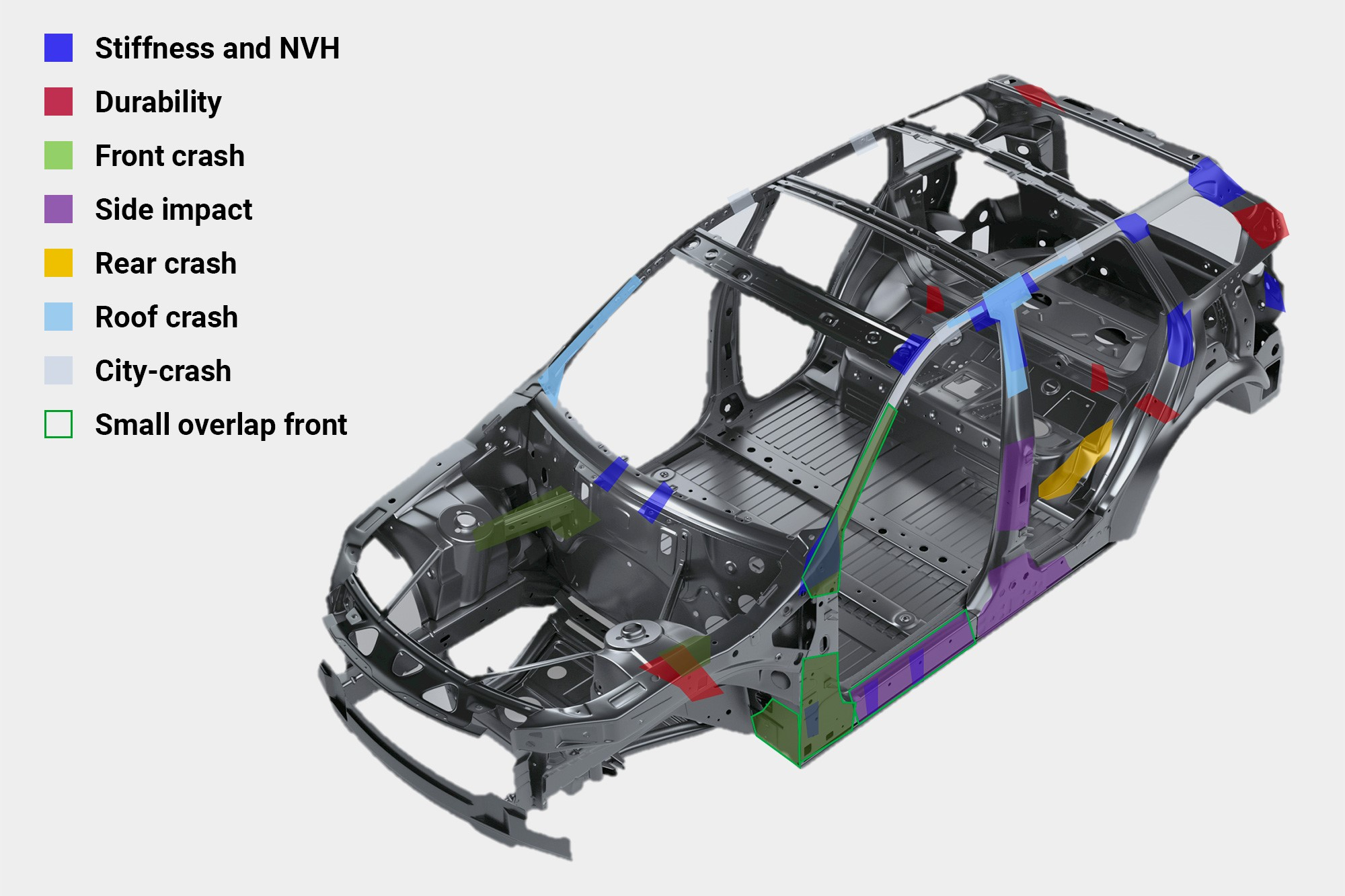

Naast de reeds genoemde voordelen, biedt CBS-technologie een betere overgang van het laadpad, meerassig belastingbeheer en energieabsorptie; grotere sectiestabiliteit (weerstand tegen instorten of binnendringen); lagere NVH; en verbeterde rijdynamiek en crashprestaties bij hogere belastingen. Bovendien biedt het een snellere implementatietiming tijdens het ontwerp/herontwerp van voertuigen en vereist het geen wijzigingen in de montagevolgorde in de carrosseriewerkplaats. Omdat CBS-technologie het gemakkelijker maakt om de energieoverdracht door carrosseriestructuren te regelen en tegelijkertijd vervorming en/of inbraak tot een minimum te beperken, is het bij uitstek geschikt voor toepassingen die zijn ontworpen om weerstand te bieden aan frontale, zijwaartse of achterwaartse botsingen of dakkneuzingen om inzittenden, passagierscompartimenten en batterijen beter te beschermen. Het is ook handig voor constructies die uitdagende protocollen moeten doorstaan, zoals het Insurance Institute for Highway Safety (IIHS, Arlington, Va., VS) met kleine overlappende crashtests.

Wat CBS opmerkelijk maakte, was dat het een van de eerste modulaire benaderingen met gemengde materialen was, eenvoudig te installeren was, thermische en chemische stabiliteit bood voor E-coat en de volgorde van voertuigassemblage niet veranderde, maar verbeterde prestaties bij een lagere massa en neutraal/ lagere kosten — de heilige graal van de auto-industrie.

"De ontwerpveelzijdigheid van CBS-technologie helpt bij het vereenvoudigen van de montage in gebieden met complexe of moeilijk toegankelijke omstandigheden", legt Núria Ignés uit, engineering manager structurele producten, L&L Products Reinforce bij L&L Products EMEA (Altorf, Frankrijk). “Het gebruik van CBS-technologie op deuren en andere sluitingen vermindert bijvoorbeeld niet alleen het gewicht en verhoogt de stijfheid, maar kan de fabricage van deuren vereenvoudigen als dit vroeg in het ontwerpproces wordt geïntegreerd. Dankzij CAE-tools en tientallen jaren ervaring, plus de combinatie van drager en schuim, die zorgt voor een robuuste bevestiging aan de BIW na uitharding, kunnen we de juiste hoeveelheid van het juiste materiaal op de juiste plaats gebruiken om stijfheid in evenwicht te brengen met massa en kosten of energieabsorptie met akoestiek en kosten.”

"Een heel interessant aspect van CBS-technologie is het 'bio-mimetische' karakter", voegt Peter Cate, L&L Global Strategic Marketing Manager toe. “Net zoals de celversterkende stutten in het midden van botten de meest massa-efficiënte methode zijn om stijfheid toe te voegen en belastingen in holle constructies te beheersen, zo versterken CBS-units, zodra de lijm uitzet, de carrosserieholten van voertuigen op dezelfde manier, waardoor ingenieurs de structurele optimalisatie kunnen optimaliseren. stijfheid bij de laagste massa.”

"Door de lokale en algehele stijfheid te vergroten en belastingen effectiever over een structuur te verdelen, zijn CBS-versterkingen op maat gemaakte oplossingen om plaatselijke stijfheid en metaalvermoeidheidsproblemen aan te pakken zonder massa toe te voegen", vervolgt Pal Swaminathan, business development manager, Tepex Automotive, Lanxess Corp (Pittsburgh, Pennsylvania, VS). “NVH-verbeteringen zijn ook gebruikelijk wanneer CBS-technologie wordt geïntegreerd in lichaamsstructuren. Nogmaals, zorgvuldige technische analyse maakt ontwikkeling en locatie-optimalisatie-oplossingen mogelijk om rij- en rijeigenschappen in evenwicht te brengen.

Vroege aanmeldingen

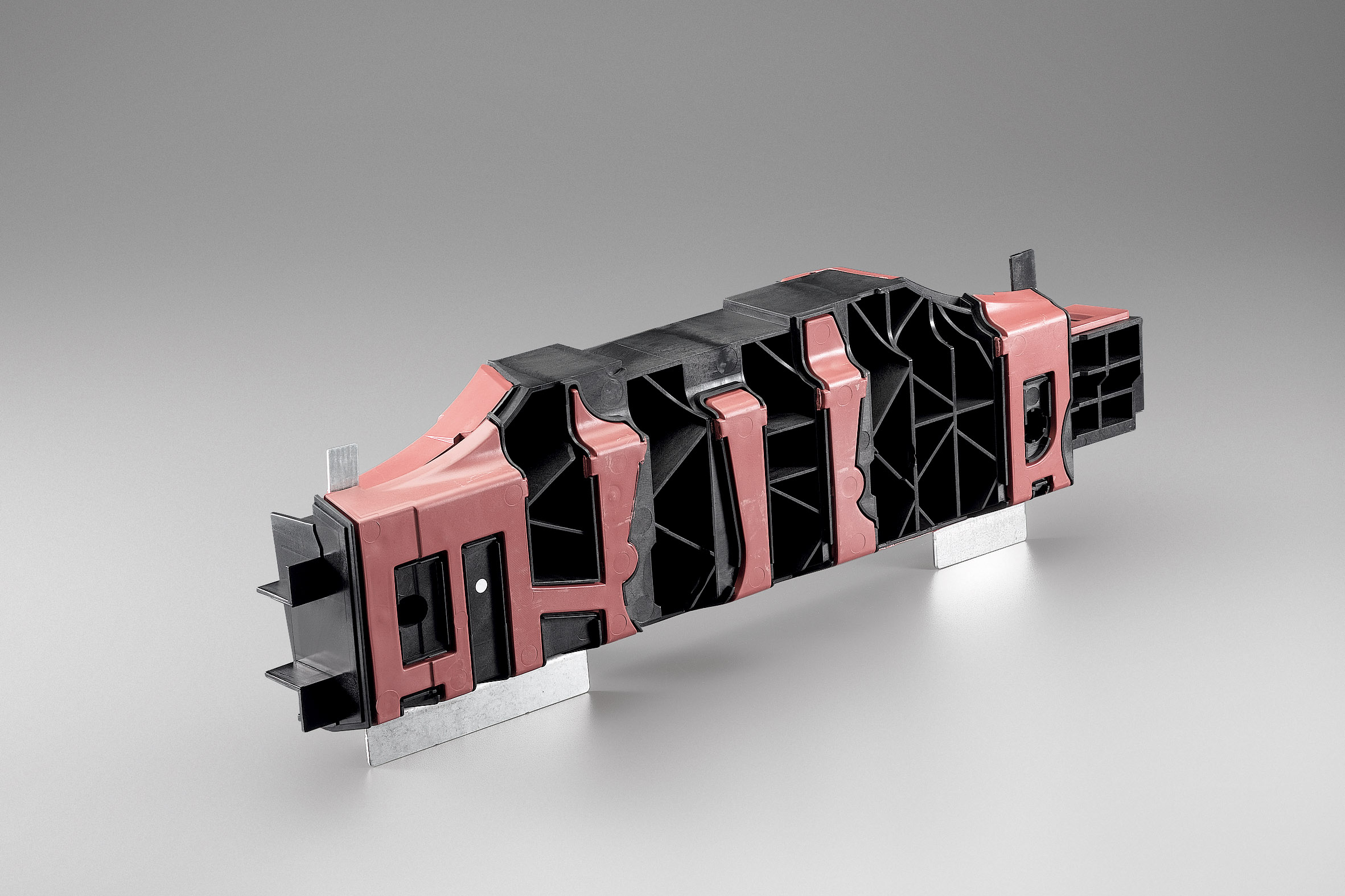

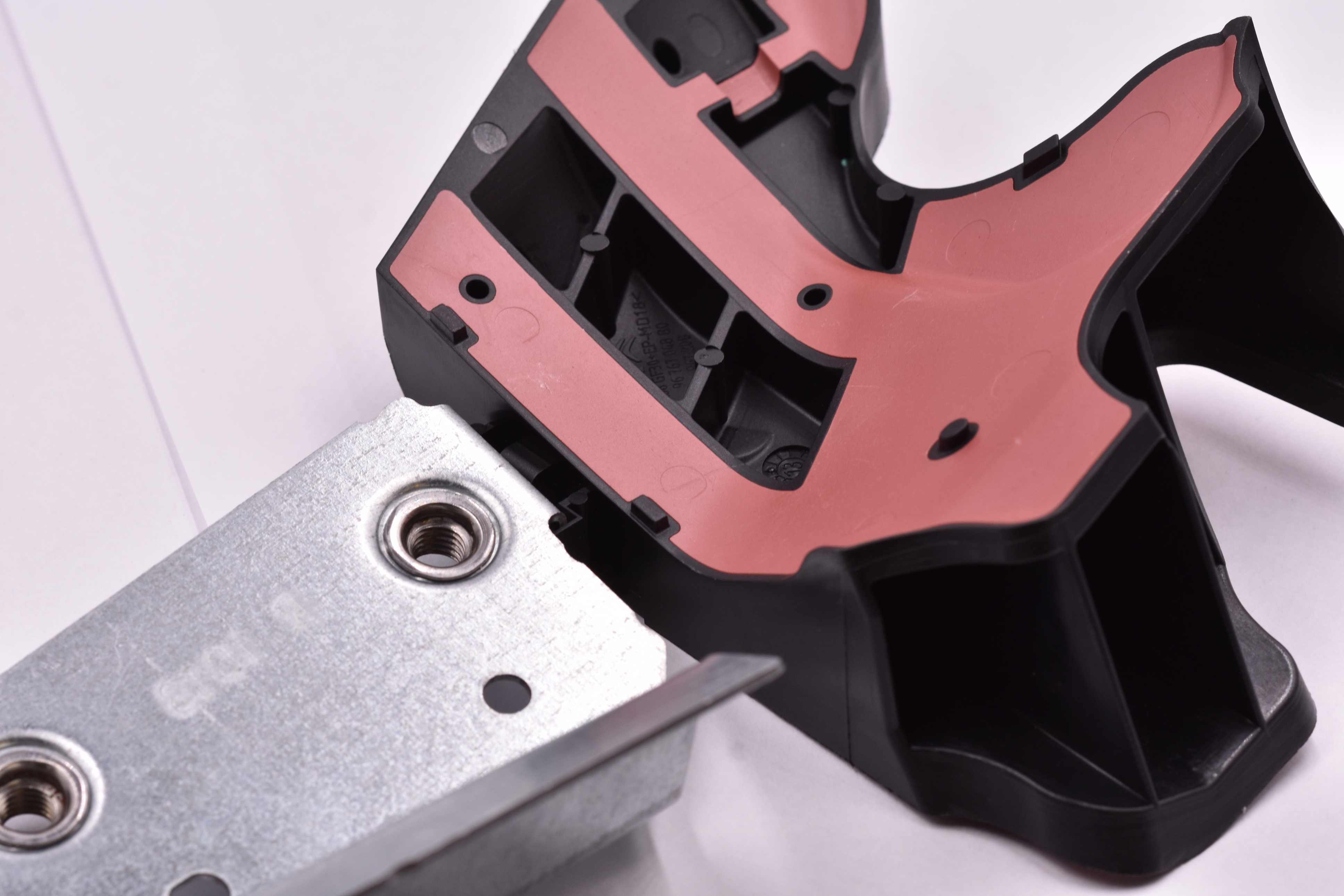

Een vroege automobieltoepassing van CBS-technologie op de Citroën C4 Picasso van de toenmalige PSA Group uit 2006 sedans omvatte negen eenheden om de A- en B-stijlen en de achterste dwarsbalk te versterken. De versterkende elementen verminderen het voertuiggewicht met 12 kilogram en verbeteren de veiligheid van de inzittenden. Het zwarte materiaal is de Lanxess-composiet, het rood is L&L's epoxyschuim en het zilver is een deel van de metalen carrosseriestructuur waaraan het CBS-element is bevestigd.

Een vroege automobieltoepassing van CBS-technologie op de Citroën C4 Picasso van de toenmalige PSA Group uit 2006 sedans omvatte negen eenheden om de A- en B-stijlen en de achterste dwarsbalk te versterken. De versterkende elementen verminderen het voertuiggewicht met 12 kilogram en verbeteren de veiligheid van de inzittenden. Het zwarte materiaal is de Lanxess-composiet, het rood is L&L's epoxyschuim en het zilver is een deel van de metalen carrosseriestructuur waaraan het CBS-element is bevestigd. L&L's eerste commerciële automobieltoepassing van CBS was in 1998; in 2002 kreeg de technologie marktacceptatie. Een goed vroeg voorbeeld werd geïmplementeerd op de 2006 Citroën C4 Picasso sedans van PSA Group (Parijs, Frankrijk – nu Stellantis N.V., Amsterdam, Nederland). Negen CBS-componenten - op de onderste delen van de A-stijlen, de onderste en bovenste delen van de B-stijlen en op de dwarsbalk boven de achteras - verminderden het voertuiggewicht met 12 kilogram in vergelijking met metalen opties. Sommige CBS voegt selectief het draagvermogen toe en minimaliseert het binnendringen in het passagierscompartiment tijdens een botsing, wat de veiligheid van de inzittenden verbetert. Anderen verbeterden de NVH-prestaties van de BIW. Alle dragers zijn spuitgegoten uit 35 gew.% kortglas/polyamide 6 (PA6). Vergelijkbare CBS-eenheden werden gebruikt op de Ford Transit 2012 bestelwagens van Ford Motor Co. (Dearborn, Mich., V.S.).

Nieuwe drager, schuimopties

In de loop der jaren hebben L&L en haar leveranciers de CBS-technologie uitgebreid met nieuwe schuimformules, een breder scala aan dragerharsen en versterkingen en door het concept toe te passen op verschillende structuren.

De meeste CBS-dragers voor crashtoepassingen zijn bijvoorbeeld ontworpen met behulp van warmtegestabiliseerd, 30 gew.% glasversterkt PA6 omdat een evenwicht tussen stijfheid en ductiliteit binnen een complexe 3D-vorm nodig is. Twee van dergelijke dragers werden gebruikt op voorste langsliggers voor een groot platform voor elektrische voertuigen (EV), waar ze naar verluidt niet alleen de montage vereenvoudigden (het aantal onderdelen verminderen), maar ook het binnendringen van een crash in de firewall met 20% verminderden.

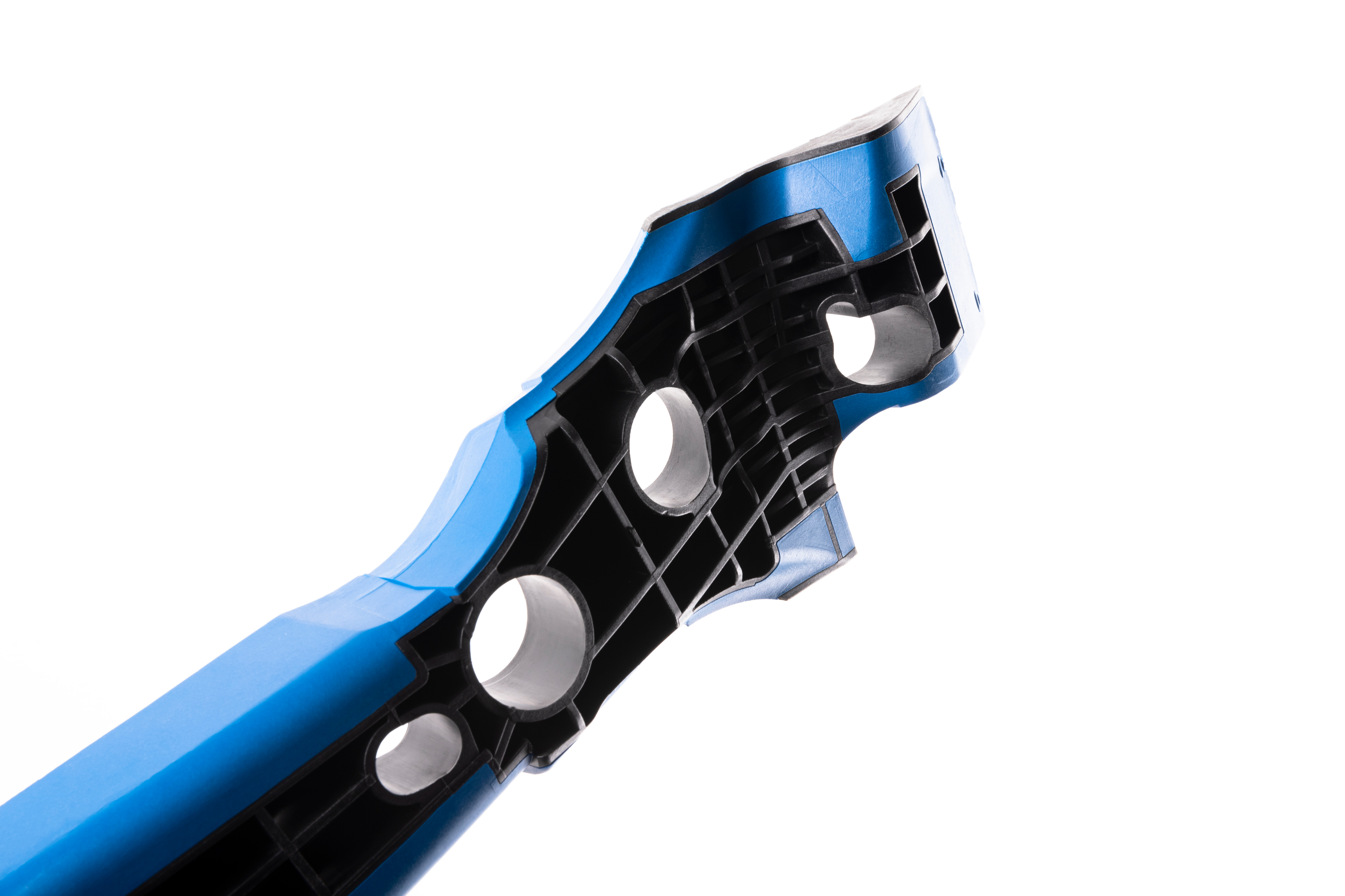

Voor hogere impactvereisten zijn er nu hybride dragers beschikbaar, zoals die ter versterking van de A-stijlen op de grotendeels aluminium carrosserie 2019 Porsche 911 Carrera Cabriolet sportwagen van Porsche AG (Stuttgart, Duitsland). Omdat het een cabriolet was, was het verstevigen van het dakloze frame van cruciaal belang om passagiers te beschermen in geval van kantelen. Om de voertuigen licht en wendbaar te houden, verving Porsche zware stalen rolbeugels door CBS-inzetstukken in de A-stijlen. Pijlerschalen werden geproduceerd in hoogwaardig staal, dat werd gestabiliseerd en verstijfd door CBS-inzetstukken in elke pilaar. Het hoofddragerlichaam was geperste organoplaat (47 vol-% twill-geweven glasweefsel/PA6), dat werd voorverwarmd, voorgevormd en vervolgens door injectie overgoten met ribben (30 gew.% kort glas/PA6/6). De kant van het organoblad draagt L&L's L-5235 expanderende lijm. Deze hybride technologie voldeed niet alleen aan alle prestatie- en gewichtsdoelen (wat de optie van buisvormig staal naar verluidt niet deed), maar het verminderde het voertuiggewicht met 5,4 kilogram, vereenvoudigte de montage en verlaagde het zwaartepunt van het voertuig, wat de rijdynamiek verbeterde.

Voor toepassingen waar geen ovenproces beschikbaar is om de expanderende lijm te activeren, of waar extra ondersteuning nodig is in de verfwinkel, zegt L&L dat het werkt aan andere ambient-cure-oplossingen.

Er zijn ook verschillende verwante technologieën ontwikkeld op basis van CBS. Het continu composietsysteem (CCS) van L&L, dat binnenkort zijn eerste commerciële toepassing zal krijgen, combineert glas- of koolstofvezelversterkte gepultrudeerde dragers — bijv. polyurethaan (PUR) met of zonder weefsels en rovings — met op maat gemaakte afdichtingsmiddelen of structurele lijmen. CCS-elementen, die ook CBS-onderdelen en metalen componenten kunnen bevatten, verbeteren de stijfheid en sterkte van constructies met constante dwarsdoorsnede bij een lagere massa (meestal 75% minder dan staal en 30% minder dan aluminium). Ze zijn corrosiebestendig, niet-geleidend/elektrisch isolerend, bieden een lage lineaire thermische uitzettingscoëfficiënt (CLTE) en bieden een zeer voorspelbaar energiebeheer, waardoor ze ideaal zijn om structurele onderdelen van unibody-voertuigen of framesecties voor carrosserie-op-frame-voertuigen te versterken, plus batterijframes voor EV's.

Composiet paneelversterkingen bestaan uit zelfklevende, expanderende structurele lijmen gecoëxtrudeerd met glasvezelversterking die worden aangebracht op gevormde metalen paneeloppervlakken in de carrosseriewerkplaats. Het systeem verbetert niet alleen de stijfheid (vermindering van golving en knikken) van grote/relatief niet-ondersteunde panelen, maar verbetert ook de NVH door een groter traagheidsmoment. Bovendien biedt het mogelijkheden om panelen te verkleinen voor een lager gewicht en lagere kosten. Commerciële toepassingen zijn onder meer autodeur-, dak- en vloerpanelen, motorkappen, spatborden, laadkleppen en achterkleppen; mogelijke toepassingen zijn batterijbehuizingen.

Honingraatpaneelversterkingen zijn voorzien van lichtgewicht epoxy - in pastavorm voor handmatige toepassing of vloeistof met een lage viscositeit voor automatisch pompen - die, eenmaal uitgehard, machinaal of geschuurd kan worden. Deze zijn ontworpen om honingraatkernen te stabiliseren, voornamelijk op strategische locaties in bijvoorbeeld vliegtuiginterieurs, zonder extra massa toe te voegen. Andere toepassingen zijn onder meer grensversterking (afdichting/versterking van composiet paneelranden), insert bonding en lokale versterking waar metalen scharnieren/inserts worden geïnstalleerd in composietpanelen.

Wat de toekomst in petto heeft

Sinds het eerste patent in 1999 heeft L&L talloze uitvindingen voor CBS-technologie ingediend. Gezien het brede scala aan drager- en lijmopties die nu beschikbaar zijn binnen deze productfamilie, is het niet verwonderlijk dat toepassingen zich hebben uitgebreid van auto's tot vrachtwagens en ruimtevaart. Wat nu?

"In de loop der jaren zijn CBS-producten geëvolueerd om te voldoen aan nieuwe toepassingsvereisten die functies combineren", voegt Ignés toe. "Wat bijvoorbeeld begon als slechts een structurele versterking, is geëvolueerd om niet alleen te verstijven, maar ook om akoestische functies te verbeteren of de energieabsorptie te vergroten. Gezien de reeks zeer wenselijke eigenschappen die CBS-technologie biedt, verwachten we niet alleen het gebruik van auto's te zien groeien, maar ook in andere sectoren."

Hars

- CompositesWorld SourceBook 2022

- Problemen oplossen met thermovormen van thermoplastische composieten

- De evolutie van additieve composieten

- Thermoplastische composieten:structurele bumperbeugel

- Composieten als versterkingen voor het lichaam

- Mensen in composieten – januari 2019

- CAMX 2018:tentoonstellingsvoorbeelden

- Thermoplastische composieten lassen

- SPE ACCE 2018-voorbeeld

- Hoogwaardige composieten in Israël

- 3D-print composieten met continue vezels