Eendelige, one-cure, geïnfuseerde koolstofvezel wiel is klaar om te rollen

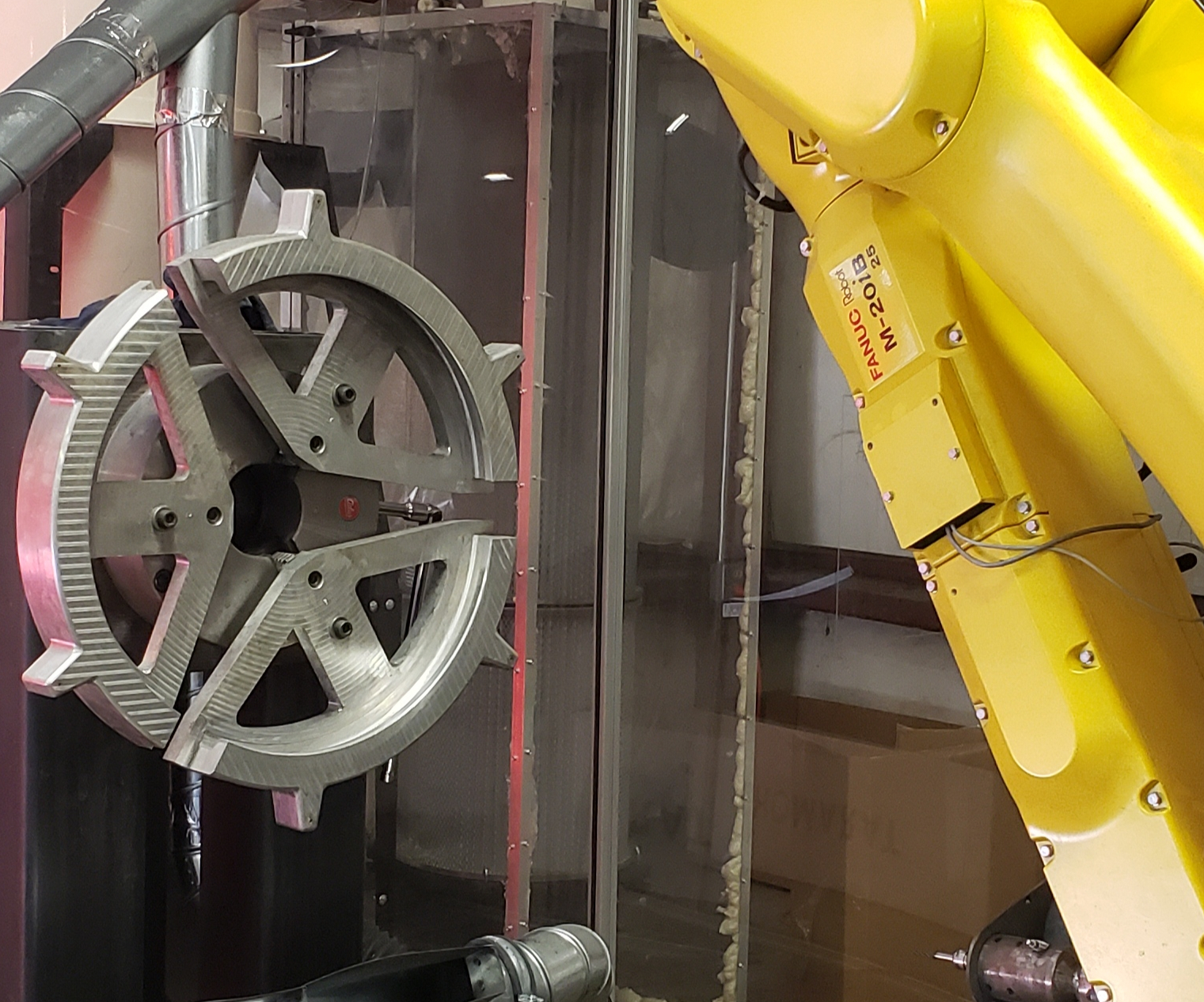

Uit één stuk, uit één stuk. ESE's E2-lijn van composietwielen maakt gebruik van op maat gemaakte vezelplaatsing (TFP) en een gepatenteerd proces van compressieharsoverdracht (RTM) om een volledig koolstofvezelwiel uit één stuk te produceren. Bron | ESE Carbon Co.

Wielen van koolstofvezel bieden een reeks voordelen door de rotatietraagheid en de gecombineerde massa - bekend als de onafgeveerde massa - van de wielen, ophanging en andere rechtstreeks verbonden componenten van een voertuig die niet door de ophanging worden ondersteund, te verminderen. Deze vermindering van rotatietraagheid en onafgeveerde massa, die kan oplopen tot 50%, resulteert doorgaans in snellere acceleratie met minder inspanning, kortere remweg, verbeterde handling door beter contact met de weg (mechanische grip) en minder weggeluid.

Maar de prijskaartjes op koolstofvezelwielen - zowel hybride als volledig composiet - hebben ze buiten het bereik van veel consumenten gehouden. Met de meest betaalbare prijs van meer dan $ 10.000 voor een set, zijn de wielen waarschijnlijk alleen te vinden op zeer hoogwaardige sportwagens en luxe voertuigen. Verschillende wielfabrikanten erkennen echter het marktpotentieel voor een goedkoper koolstofvezelwiel en werken aan het vinden van een oplossing. De benaderingen variëren van de gebruikte materialen tot de manier waarop wielcomponenten worden vervaardigd en gecombineerd. Sommige combineren koolstofvezelcomponenten met aluminium voor een hybride wiel. Sommige maken wielen van prepreg.

ESE Carbon Co. (ESE, Miami, Fla., V.S.) werd in 2011 opgericht met als doel koolstofvezelwielen beschikbaar te maken voor een breder segment van de automobilisten. Het bedrijf heeft een vijfassig CNC-precisiebewerkingsteam toegevoegd, geavanceerde mogelijkheden voor structurele composietonderdelen, op maat gemaakte machines voor het plaatsen van vezels en robotica om de productie te automatiseren. Het bedrijf wil komend jaar zijn E2-lijn van uit één stuk bestaande, volledig uit koolstofvezel samengestelde autowielen uitbrengen. Met een gewicht van slechts 17 pond, is het wiel van ESE ontworpen voor een asclassificatie van 3.850 pond, waardoor het voertuigen tot een maximaal toelaatbaar voertuiggewicht van 6.800 pond kan ondersteunen. Volgens Carlos Hermida, CEO van ESE, zouden traditionele aluminium wielen die hetzelfde gewicht aankunnen, meer dan 30 pond wegen.

Diepe kom. Het vijfspaaks ontwerp van de E2 is gebaseerd op een universele sportesthetiek. CW foto | Scott Francis

De E2 is een vijfspaaks ontwerp gebaseerd op een universele sportesthetiek met een concave, diepe kom-look. Hermida zegt dat het bedrijf werd geïnspireerd door het ontwerp van een aluminium Porsche-wiel, dat vervolgens werd geoptimaliseerd voor koolstofvezel. Het wiel maakt gebruik van een epoxysysteem op hoge temperatuur met een goede helderheid en biedt aangepaste afwerkingsoplossingen, waaronder heldere glans, heldere matte en aangepaste kleuren.

ESE's koolstofvezelwiel is 80% van de weg naar certificering volgens de bestaande aanbevolen praktijk van de Society of Automotive Engineers (SAE, Warrendale, Pa., VS), die van toepassing is op alle momenteel geproduceerde wielen, inclusief metalen wielen. Bovendien zegt Hermida dat het bedrijf waarschijnlijk het eerste wiel uit één stuk op de markt zal laten certificeren volgens een nieuwe aanbevolen praktijk voor samengestelde wielen, SAE J3204, die zojuist is goedgekeurd voor publicatie door de SAE. Net als de door SAE aanbevolen praktijk van het metalen wiel, richt deze nieuwe aanbeveling voor composietwielen zich op duurzaamheid door middel van verschillende vermoeidheids- en impacttests. Het voegt ook nieuwe eisen toe om rekening te houden met milieueffecten die uniek zijn voor composieten. Dr. Michael Hayes, vice-president productontwikkeling van ESE, is actief betrokken geweest bij de taskforce voor deze nieuwe aanbevolen werkwijze, waarbij hij gegevens heeft gedeeld en prototypes heeft geleverd voor ontwikkelingstests door de SAE-commissie. Intern werkt het technische team van ESE eraan om ervoor te zorgen dat de prestaties van E2 de minimale SAE-aanbevelingen overtreffen. Jarenlange prototypetests en op fysica gebaseerde simulatie hebben geleid tot het huidige E2-ontwerp.

"De SAE-taskforce heeft jarenlang gewerkt om de praktijk van composietwielen te creëren", zegt Hermida. "Veel van onze testgegevens en kennis zijn gedeeld met SAE om de praktijk te helpen de eindstreep te halen, en hoewel de nieuwe SAE-praktijk strenger zal zijn dan de huidige wielpraktijken, verwelkomen we deze in naam van de veiligheid van de consument."

Vezelplaatsing op maat. Het koolstofvezelwiel van ESE is gemaakt met behulp van de op maat gemaakte vezelplaatsingstechnologie (TFP) van ZSK Stickmaschinen GmbH. Bron | ESE Carbon Co.

Overschakelen naar vezelplaatsing op maat

Het wiel van ESE is gemaakt met behulp van op maat gemaakte vezelplaatsingstechnologie (TFP), die volgens het bedrijf een snelle, grootschalige productie van koolstofvezelcomponenten met goede mechanische eigenschappen mogelijk maakt. TFP werkt door vezelbundels te rangschikken, ze te positioneren waar ze nodig zijn voor structurele prestaties en ze op hun plaats te naaien op een compatibele basislaag. De procedure wordt gebruikt in plaats van de conventionele benadering om geweven stoffen in de gewenste vorm te knippen. ESE gebruikt een koolstofvezelkabel van industriële kwaliteit van Hyosung Advanced Materials (Seoul, Zuid-Korea) en TFP-technologie van ZSK Stickmaschinen GmbH (ZSK, Krefeld, Duitsland) om naaien lagen, waardoor voorvormen met een bijna netvorm ontstaan.

"Door het pad van het sleepmateriaal te regelen terwijl het in de gewenste geometrie wordt gestikt, wordt het materiaal alleen daar geplaatst waar het nodig is in de uiteindelijke voorvorm", legt Topher Anderson Ph.D., manager van de technische borduurapplicatie voor ZSK, uit. “De delen van de stof die bij traditioneel laminaatontwerp zouden moeten worden uitgesneden, worden gewoon niet gestikt. Dit proces vermindert zowel het aanvankelijke afval dat wordt geproduceerd bij het in vorm snijden van geweven stoffen, en vermindert ook het afval na de verwerking vanwege het vermogen om zich aan te passen aan complexe geometrieën."

Oorspronkelijk werkte het met traditionele koolstofvezelstoffen voordat het overstapte naar TFP, maar ESE beweert dat de technologie het bedrijf in staat heeft gesteld om lagen tot 50% te verminderen, waardoor een vereenvoudigd lay-upproces wordt gecreëerd en verspilling wordt geminimaliseerd. Volgens Hermida werd het afval van koolstofvezel teruggebracht van ongeveer 40% met traditionele koolstofvezelweefsels tot minder dan 10% door TFP te gebruiken. Bovendien heeft de technologie geleid tot een verbeterde lay-upkwaliteit, geoptimaliseerde vezeloriëntatie en meer ontwerpflexibiliteit.

Slepen van ruimtevaartkwaliteit. ESE gebruikt voor de E2 koolstofvezelkabel van Hyosung Advanced Materials. Bron | ESE Carbon Co.

“Er zit veel kromming in onze spaken, wat de lagen bemoeilijkt. Bij traditionele stoffen is de oriëntatie van je koolstofvezellagen beperkt”, legt Hermida uit. "Met TFP is er een bijna onbeperkte mogelijkheid om rechte of gebogen patronen in elke richting te creëren, zodat u lagen kunt ontwerpen die zijn geoptimaliseerd om belastingen en spanningen effectiever te beheren dan mogelijk is met traditionele stoffen."

Een van de belangrijkste kostenbesparingen voor het ESE-wiel komt van deze lay-upverbeteringen. Hermida zegt dat lay-up vóór de overstap naar TFP een fabricageknelpunt was voor het bedrijf. Hij beweert dat de vermindering van het aantal lagen de efficiëntie verbetert en de opsteltijd met bijna 50% verkort. Er kunnen elke dag meer onderdelen per matrijs worden gemaakt, wat zich vertaalt in een positief effect op de totale investering in tijd, arbeid en apparatuur per wiel.

Al met al zegt ESE dat TFP zijn proces heeft vereenvoudigd en heeft bijgedragen aan verbeterde schaalbaarheid. Hermida zegt dat er ook een extra kostenvoordeel is door de toeleveringsketen te consolideren door touw te kopen in plaats van stof.

Meer informatie over op maat gemaakte glasvezelplaatsing (TFP):

- Vezelplaatsing op maat:het beste van metaal in volumeproductie

- Variabele-axiale composieten openen pad naar lichtere composietstructuren

- Voorvormen wordt industrieel:deel 2

All-infused, one-cure koolstofvezel wiel

Remwarmte. ESE Carbon zegt dat Huntsman's Araldite de productiesnelheid heeft verbeterd en de velgsterkte heeft verhoogd, zelfs bij de verhoogde temperaturen waaraan wielen worden blootgesteld tijdens het remmen. CW foto | Scott Francis

Naast zijn investering in TFP-technologie, stapt ESE af van autoclaafverwerking voor zijn wiel terwijl het streeft naar verbeterde productiesnelheden. De E2 wordt geproduceerd door een gepatenteerd proces voor compressieharsoverdracht (RTM) met behulp van op maat gemaakte persen ontworpen door het engineeringteam van ESE. Hermida zegt dat het een uitdaging was om een all-infused, one-cure wiel te bereiken. Een belangrijk onderdeel hiervan was het selecteren van het juiste harssysteem.

"We hadden een lage viscositeit, hoge Tg . nodig [glasovergangstemperatuur], zeer helder, snel uithardend systeem met robuuste eigenschappen”, zegt Hermida.

Het bedrijf selecteerde Huntsman Advanced Materials’ (The Woodlands, Texas, V.S.) Araldite voor zijn epoxyharssysteem. Volgens Huntsman biedt het systeem een lage viscositeit voor hogere injectiesnelheden, het uitvloeien van vezels en gemakkelijke verwerking, evenals flexibiliteit om aan te passen aan verschillende malomstandigheden en cyclustijden. Met Araldite zegt ESE dat het de productiesnelheid kan verhogen en de velgsterkte kan vergroten, zelfs bij verhoogde temperaturen waaraan wielen worden blootgesteld tijdens het remmen.

Araldite combineert verbeterde rek en hogere breuktaaiheid in vergelijking met conventionele epoxyharsen met een hoge Tg tot 200°C.

"Vanwege de gegenereerde remwarmte is dat een cruciaal onderdeel", zegt Hermida.

Om de tijd in de mal te verkorten, biedt het systeem uitharding bij tussenliggende temperaturen in de mal, gevolgd door optionele naharding bij verhoogde temperaturen buiten de mal. Het resultaat is een lichtgewicht composietvelg met een goede weerstand tegen vermoeiing, wat essentieel is voor duurzaamheid van wielen die worden blootgesteld aan herhaald fietsen/belastingen tijdens het gebruik van het voertuig.

De technische vertegenwoordigers van Huntsman werkten samen met het technische team van ESE om te bepalen welk epoxyharssysteem zou passen bij hun productiebehoeften, evenals de ideale componentverhoudingen om een levensduur te bereiken die lang genoeg is voor het injecteren van meerdere wielvormen voordat de epoxy begint te geleren. Daarnaast leverde het bedrijf computergegenereerde, voorspellende analyse van genezingsmodellering en laboratoriumtests om de ontwikkelingsinspanningen van ESE te ondersteunen.

Het composiet wiel blijft draaien

Automatisering. ESE werkt aan de verdere automatisering van taken als trimmen, pick-and-place-automatisering en preforming. Bron | ESE Carbon Co.

ESE begint in het eerste kwartaal van 2020 met testen op de weg. De levering van aftermarket-wielen wordt later in 2020 verwacht en ESE zegt in gesprek te zijn met OEM's. Nu de E2 klaar is voor zijn debuut op de markt, komt de vraag terug op de kosten. De meeste koolstofvezelwielen die tegenwoordig op de markt zijn, kosten ongeveer de prijs van sommige betaalbare auto's.

“De productie van koolstofvezelwielen is in veel opzichten uniek; hoewel de huidige automatiseringstechnologieën ons ten goede komen, is er nog steeds veel maatwerk en ontwikkeling van automatisering nodig om de gewenste prijspunten voor het stuur te bereiken”, zegt Hermida.

Met de toevoeging van TFP zet ESE stappen in de automatisering van haar proces. Hermida zegt dat het bedrijf ook in staat is geweest om de nabewerking van het wiel te automatiseren, en het bedrijf werkt momenteel aan het verder automatiseren van taken als trimmen, robot pick-and-place lay-up en preforming.

"Het komt erop neer dat ESE koolstofvezelwielen haalbaar maakt", zegt Daniel Canavan, ESE's Vice President of Business Development. "We werken er hard aan om een punt te bereiken waarop koolstofvezeltechnologieën kunnen worden toegepast op de grotere bevolking."

ESE's E2 wil meer zijn dan alleen een concurrerend wiel op de markt. Het oorspronkelijke doel is om een set van vier wielen aan te bieden voor minder dan $ 9.900. Hoewel dit misschien nog steeds duur klinkt, is het zeker een stap in de goede richting, en Hermida zegt dat de automatiseringsprojecten van het bedrijf zullen helpen de kosten te drukken om verder te reiken dan de luxe/prestatiemarkt.

“Onze ambities gaan veel verder dan dat”, zegt Hermida. “Dit is slechts een startpunt. Ons doel is om prijzen vast te stellen die binnen handbereik liggen van gesmede aluminium wielen.” Vergelijkbare gesmede aluminium wielen variëren van $ 5.000 tot $ 7.000.

"We zien een groter plaatje om dit in massaproductie te doen", zegt Canavan. “We denken aan elektrische voertuigen en andere markten waar we efficiëntie kunnen delen en [gebruikers] de voordelen van onafgeveerd gewicht kunnen ervaren:prestaties, snelheid en veiligheid. Er zijn zoveel voordelen aan deze technologie waar we echt een verschil kunnen maken.”

Hars

- Spinnewiel

- Reuzenrad

- Koolstofvezel

- Slijpschijf

- 3 voordelen van een horloge van koolstofvezel

- Klaar, klaar, klaar! Een ultieme gids voor auto-racehelmen van koolstofvezel

- 5 verrassende koolstofvezelproducten

- Koolstofvezelversterkte kunststof (CFRP)

- 2022 Rolls-Royce Black Badge Ghost Black wordt geleverd met met koolstofvezel doordrenkte wielen

- Corvette C8 Z06 van dichterbij bekeken | Biedt optie voor koolstofvezelwielen

- Recycling van composieten - geen excuses meer