Vezelversterkte kunststof (FRP) in actie!

Vezelversterkte kunststof (FRP) wint snel aan populariteit in markten die op zoek zijn naar een alternatief voor staal. De VS schatten dat de vraag in 2017 op 4,3 miljard pond zal uitkomen en dat is niet verwonderlijk met zo'n veelzijdig product. Veel industrieën, zoals de lucht- en ruimtevaart, het leger en de bouw, maken veel gebruik van FRP vanwege de sterkte, het lichte gewicht en de weerstand tegen de elementen.

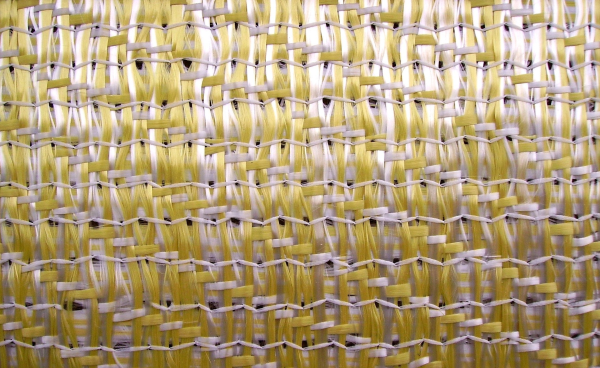

FRP is er in verschillende vormen. Er zijn veel verschillende vezelversterkingen beschikbaar, waaronder glas, koolstof, basalt en aramide.  Deze vezels kunnen worden geweven, gestikt of gevlochten voor meer stijfheid en trekcapaciteit terwijl de hars de vezels bindt tot een vaste matrix. Vulstoffen en additieven worden niet alleen gebruikt om de productiekosten van vezelversterkte kunststof te verlagen, maar ze verminderen ook krimp en verbeteren de mechanische en fysieke eigenschappen.

Deze vezels kunnen worden geweven, gestikt of gevlochten voor meer stijfheid en trekcapaciteit terwijl de hars de vezels bindt tot een vaste matrix. Vulstoffen en additieven worden niet alleen gebruikt om de productiekosten van vezelversterkte kunststof te verlagen, maar ze verminderen ook krimp en verbeteren de mechanische en fysieke eigenschappen.

Hoe zijn vezelversterkte kunststoffen bestand tegen staal? Deze composieten hebben veel uitstekende structurele eigenschappen, waaronder een hoge sterkte, weerstand tegen vermoeiing en een hoge weerstand tegen hoge temperaturen, slijtage, corrosie en chemicaliën. Versterkingsmaterialen wegen ook slechts 1/3 zoveel als staal en vanwege het lichte gewicht is het gemakkelijker te vervoeren en te hanteren tijdens de bouw, wat de projecttijd verkort. FRP handhaaft eigenlijk vergelijkbare en soms betere toleranties en materiaalsterkten dan staal of aluminium.

Hier zijn drie sectoren waar FRP's een groot verschil maken:

Momenteel wordt FRP het meest gebruikt voor bovenbouw van bruggen en brugdek . De allereerste FRP-geconstrueerde brug die in de VS werd gebouwd, was in 1996 in Russell, Kansas. Het werkpersoneel had slechts één dag nodig om de bovenbouw te installeren vanwege het lichte gewicht van het materiaal. In 2005, de historische Broadway Bridge in Portland, Oregon  (foto rechts) is gerenoveerd om het stalen rooster te vervangen door een solide FRP-dek, dat voor betere tractie zou kunnen zorgen als het nat is en ook beter bestand is tegen corrosie dan het metaal. GVK wordt gebruikt om bestaande balken en kolommen van gebouwen te versterken en te versterken. FRP wordt ook veel gebruikt voor veiligheidstoepassingen zoals leuningen. Het enige nadeel van het gebruik van vezelversterkte polymeren lijken hogere initiële kosten te zijn, hoewel dit in evenwicht is met lagere verwachte levenscycluskosten van onderhoud en reparaties.

(foto rechts) is gerenoveerd om het stalen rooster te vervangen door een solide FRP-dek, dat voor betere tractie zou kunnen zorgen als het nat is en ook beter bestand is tegen corrosie dan het metaal. GVK wordt gebruikt om bestaande balken en kolommen van gebouwen te versterken en te versterken. FRP wordt ook veel gebruikt voor veiligheidstoepassingen zoals leuningen. Het enige nadeel van het gebruik van vezelversterkte polymeren lijken hogere initiële kosten te zijn, hoewel dit in evenwicht is met lagere verwachte levenscycluskosten van onderhoud en reparaties.

Ook in de auto-industrie duikt GVK steeds meer op. Koolstofvezels werden ooit uitsluitend in raceauto's gebruikt  maar BMW heeft de i3 geïntroduceerd, de eerste poging om een auto in massaproductie te nemen die grotendeels van koolstofvezel is gemaakt. Hoewel het materiaal de auto lichter maakte - waardoor hij sneller kon gaan dan de bestverkochte elektrische auto - maakt het lichte gewicht de auto ook zuiniger en heeft het de potentie om broeikasgassen en andere emissies te verminderen als de koolstofvezeltrend een vlucht neemt . Het nadeel is (alweer) de hoge kosten, afvalverwerking – het materiaal kan niet van de ene auto worden hergebruikt om een andere te bouwen – en reparatie. De initiële kosten van BMW om een vezelversterkte kunststoffabriek op te zetten die een consistente aanvoer van het materiaal zou kunnen bieden, waren formidabel. Wanneer staal wordt geraakt, buigt het en vervormt het, maar koolstofvezels vallen uiteen. Dit zorgt voor een zeer efficiënt energiedissipatiemechanisme, maar wanneer het materiaal breekt en de vezels uiteenvallen, kan dit onvoorspelbare resultaten veroorzaken.

maar BMW heeft de i3 geïntroduceerd, de eerste poging om een auto in massaproductie te nemen die grotendeels van koolstofvezel is gemaakt. Hoewel het materiaal de auto lichter maakte - waardoor hij sneller kon gaan dan de bestverkochte elektrische auto - maakt het lichte gewicht de auto ook zuiniger en heeft het de potentie om broeikasgassen en andere emissies te verminderen als de koolstofvezeltrend een vlucht neemt . Het nadeel is (alweer) de hoge kosten, afvalverwerking – het materiaal kan niet van de ene auto worden hergebruikt om een andere te bouwen – en reparatie. De initiële kosten van BMW om een vezelversterkte kunststoffabriek op te zetten die een consistente aanvoer van het materiaal zou kunnen bieden, waren formidabel. Wanneer staal wordt geraakt, buigt het en vervormt het, maar koolstofvezels vallen uiteen. Dit zorgt voor een zeer efficiënt energiedissipatiemechanisme, maar wanneer het materiaal breekt en de vezels uiteenvallen, kan dit onvoorspelbare resultaten veroorzaken.

Ook vliegtuigfabrikanten plukken de vruchten van dit krachtpatsermateriaal. De Boeing 787 maakt meer gebruik van vezelversterkte plastic materialen in het casco en de primaire structuur dan eerdere commerciële vliegtuigen, wat gemiddeld 20% gewichtsbesparing oplevert in vergelijking met meer conventionele aluminium ontwerpen. Composietmaterialen maken de constructie van een lichtere, eenvoudigere constructie mogelijk, wat de efficiëntie van het vliegtuig verhoogt, het brandstofverbruik verlaagt en het onderhoud vermindert. Bovendien resulteert de unieke, uit één stuk bestaande samengestelde cilinderconstructie van de 787 in de eliminatie van longitudinale huidverbindingen die niet alleen het gewicht en de weerstand verminderen, maar ook de hoeveelheid onderhoud die nodig is aanzienlijk verminderen omdat er geen extra verbindingen, bevestigingsmiddelen of verbindingsplaten zijn.

Over het algemeen zijn vezelversterkte polymeren echt naam maken vanwege hun hoge stijfheid / gewichtsverhouding, hoge sterkte en weerstand tegen corrosie, vermoeidheid en chemicaliën.

Heb jij ervaring met het werken met vezelversterkte polymeercomposieten? Deel het alsjeblieft in de comments hieronder!

Op zoek naar meer informatie over FRP's? Bekijk onze gids voor technische kunststoffen met hoge sterkte.

Hars

- 2017-2023 Wereldwijde marktprognose voor glasvezelversterkte materialen

- Wat is plastic? Veelgestelde vragen

- Een beginnershandleiding voor vezelversterkte kunststoffen (FRP's)

- Krop in plastic materialen

- Koolstofvezelversterkte kunststof (CFRP)

- Fiber Bloom en gepultrudeerde producten

- Is het met glas gevuld of met glas versterkt?

- Lange vezelversterkte nyloncomposiet vervangt aluminium motorbehuizing

- Sterkere IM-onderdelen maken met vezelversterkte en gevulde materialen

- SIGRASIC® met koolstofvezel versterkt siliciumcarbidevilt

- SIGRASIC® Koolstofvezelversterkte siliciumcarbide korte vezels