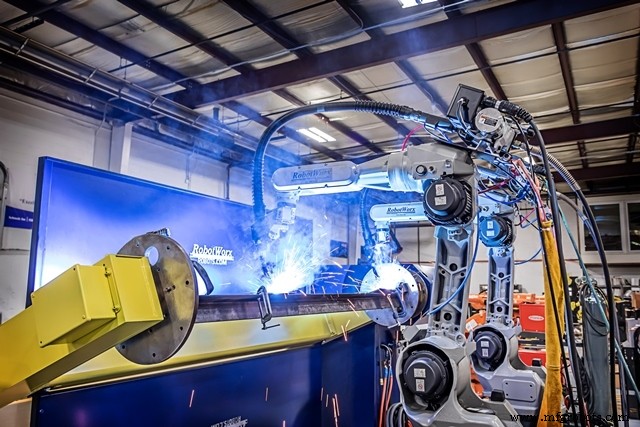

Problemen oplossen met een robot die defecte lassen maakt

Lasfouten zijn iets dat fabrikanten ten koste van alles willen proberen te vermijden. Wanneer een robotlasser defecten veroorzaakt tijdens het lasproces, kan dit de integriteit van de las verminderen, wat de kwaliteit van het product kan aantasten. Daarom is het belangrijk om te begrijpen hoe u problemen met uw robotsysteem kunt oplossen als u lasfouten ziet.

Porositeit is een van de meest voorkomende lasfouten. Dit kan worden veroorzaakt door een lek in het beschermgas of een verstopt mondstuk van het laspistool. Hierdoor kunnen lassen worden gemaakt van ondersneden of koudgewalst materiaal, waardoor defecten in de las ontstaan. Er zijn veel verschillende stappen die u kunt doorlopen om te controleren op porositeitsproblemen en andere lasfouten in uw robotlassysteem:

Controleer op beschermgaslekken en stroming – Gebruik bij het controleren op een beschermgaslek zeepbellen en zorg ervoor dat alle fittingen goed vastzitten. De beschermgasstroom moet aanvoelen alsof het uit het pistool komt, maar niet genoeg om turbulentie of verstoring te veroorzaken.

Controleer op spatten – Een lasmondstuk kan na verloop van tijd vast komen te zitten met spatten. Verwijder de lasmondstukken uit het robotsysteem, inspecteer ze en verwijder eventuele lasspatten voordat u ze terugplaatst.

Laspunten en voeringen regelmatig vervangen – Lascontacttips moeten dagelijks worden vervangen om ervoor te zorgen dat de draadaanvoer soepel en consistent is tijdens elke lascyclus. Lasvoeringen moeten wekelijks worden vervangen in winkels die drie ploegen per dag draaien.

Lasdraad controleren – De lasdraad moet sterk aanvoelen wanneer deze uit het laspistool komt. Om "vogelnesten" te voorkomen, een wirwar van draad die de draadtoevoer verhindert, draait u de aandrijfrol om en trekt u de draad terug uit het pistool. Knip vervolgens de verwarde draad af en rijg deze opnieuw door de feeder en terug naar het pistool.

Controleer de uitsteekhoogte en de push-pull-hoeken – De typische uitsteekhoogte voor een lasrobot, de afstand van het uiteinde van het mondstuk en de punt van het laspistool tot de lasnaad, is 5/8 inch tot 3/4 inch. Ensure that the measurement is correct, and check all the push pull angles of the system. Steel usually requires a drag angle of around 15 degrees, while aluminum requires a 15 degree lead angle to burn of oxides with the arc.

Once you have completed all of these steps, you should be able to correct the welding defects, like porosity, and return to a strong, durable welding application that will be high quality and consistent.

Industriële robot

- Hoe spuitrobots de consistentie verbeteren

- Hoe verfrobots nabewerking verminderen

- Hoe bereikt een robot volledige autonomie?

- Whitepaper:Hoe u uw robotpotentieel kunt vinden

- Robotisch lassen:hoe fabrikanten ROI realiseren, deel 4

- Robotisch lassen:hoe fabrikanten ROI realiseren, deel 3

- Robotisch lassen:hoe fabrikanten ROI realiseren, deel 2

- Hoe robotlassen de zware fabricage verandert

- De levensduur van robotlassen verbeteren

- Hoe ultrasoon lassen werkt

- Hoe u de trainingstijd voor robotlassen kunt verkorten?