Waarom het verhogen van het aantal bewerkingsassen de productiekosten verlaagt

Het is officieel! Het toevoegen van extra assen aan uw bewerkingsproces kan het efficiënter maken en de kosten verlagen. Dit is waarom het werkt.

In de wereld van de productie verandert er voortdurend. Nieuwe technologieën komen eraan, oude technologieën verbeteren en we moeten onze processen updaten om bij te blijven.

Een verandering die onlangs heeft plaatsgevonden, is een toename van het aantal assen dat kan worden gebruikt bij CNC-bewerking. Volgens de huidige trends maakt de nieuwste technologie het mogelijk om meerassige bewerkingen nog toegankelijker te maken dan ooit tevoren.

Maar, vraag je je misschien af, zijn meer assen echt beter?

Nou... ja.

Het toevoegen van extra assen aan uw bewerkingsproces kan een hele reeks voordelen opleveren, waaronder verbeterde efficiëntie en lagere kosten.

U kunt extra assen toevoegen door te investeren in een meerassige CNC-machine of door robotbewerking.

Wat is de betere optie? Laten we om dat te beantwoorden eerst kijken naar de problemen van traditionele bewerking.

5 problemen met traditionele 3-assige CNC

Traditioneel hebben CNC-machines 3 programmeerbare assen, vaak X, Y en Z. Hiermee kunt u uw werkstuk in 3 dimensies boren, frezen of anderszins transformeren. Sommige machines met een gereduceerde as (bijv. graveermachines) hebben ook alleen 2D- of 2.5D-mogelijkheden.

3D-bewerking is geweldig voor veel voorkomende bewerkingen in de productie. Het kan echter ook erg beperkend zijn om slechts 3 assen te hebben.

Hier zijn 5 problemen die zich voordoen bij traditionele CNC-machines:

1. Vereist meer instellingen

Minder assen betekent meer opstellingen. Tenzij uw producten slechts een uiterst eenvoudige bewerking vereisen, is het waarschijnlijk dat u de positie en/of oriëntatie van de onderdelen moet wijzigen om alle vereiste sneden te bereiken.

Elke extra instelling heeft direct invloed op de productiviteit van de bewerkingscel. Dit is met name problematisch bij lage batchgroottes (die steeds gebruikelijker worden) waar tot 90% van de bewerkingstijd kan worden ingenomen door instellingen.

2. Meer praktische tijd

Meer instellingen verminderen niet alleen de productiviteit van de machine. Ze verminderen ook de productiviteit van werknemers. Elke opstelling vereist een menselijke werker om hun kostbare tijd te besteden aan een taak die geen waarde toevoegt. Ze zouden deze tijd productiever ergens anders kunnen besteden.

Het stroomlijnen van uw omschakelingen kan helpen om deze tijd te verkorten, maar het is veel effectiever om zoveel mogelijk hands-on tijd te besparen.

3. Aangepaste bevestiging nodig

3-assige machines zijn beperkt in de richting waarin ze het werkstuk kunnen naderen. Als een bewerking een enigszins verschoven oriëntatie vereist, betekent dit vaak dat u op maat gemaakte bevestigingen moet ontwerpen en fabriceren.

Aangepaste armaturen zijn prima voor zeer grote batchgroottes. Ze kunnen echter een enorme hoeveelheid werk toevoegen voor elke opstelling. Dit kan de tijd die elk onderdeel in beslag neemt en de kosten aanzienlijk verhogen.

4. Verhoogde stappen per bewerking

Elke fabrikant is het erover eens:hoe minder bewerkingsstappen u heeft, hoe beter. Veel van de principes binnen de praktijk van Design for Manufacture zijn gewijd aan het vereenvoudigen van machinale bewerkingen en het verminderen van het aantal benodigde bewerkingsstappen.

3-assige machines verhogen vaak onnodig het aantal stappen in vergelijking met bewerkingstechnologieën die meer vrijheidsgraden hebben.

5. Verhoogde doorlooptijd en productkosten

Alle bovenstaande problemen kunnen een negatief effect hebben op het algehele productieproces, wat leidt tot langere doorlooptijden en hogere productkosten. Elke keer dat een technicus zijn kostbare tijd moet besteden aan een nieuwe opstelling en elke keer dat er een aangepaste armatuur moet worden gemaakt, kan dit direct van invloed zijn op de winst.

Waarom extra assen kosten verlagen

De steeds populairdere oplossing voor deze problemen is het toevoegen van extra assen aan uw bewerking.

Er zijn twee manieren om dit te bereiken, zoals we hieronder zullen schetsen, maar laten we eerst eens kijken waarom meer assen de kosten kunnen verlagen.

De 6 Vrijheidsgraden Sweet-Spot

We denken vaak dat de wereld in 3 dimensies is. Maar in werkelijkheid zijn er 6 afmetingen nodig voor volledig flexibele bewerking:

- 3 positionele afmetingen (X, Y en Z)

- 3 rotatiedimensies (Rot[X], Rot[Y] en Rot[Z])

Deze 6 waarden zijn het minimale aantal vrijheidsgraden (DoF) dat nodig is om elk punt in de werkruimte vanuit elke hoek te benaderen.

CNC-machines met 3, 4 of zelfs 5 assen zullen altijd beperkt zijn omdat ze niet voldoen aan deze "sweet-spot" van 6 DoF.

5 manieren waarop extra assen de kosten verlagen

Het toevoegen van extra DoF's aan een bewerkingsoperatie kan de kosten op een aantal manieren verlagen:

- Er is slechts één setup nodig (ook wel Done-in-one setups genoemd).

- De hands-on tijd van de operator wordt tot een minimum beperkt.

- Geen aangepaste bevestiging is meestal vereist.

- Vermindert en vereenvoudigt bewerkingsstappen.

- Verkort de doorlooptijd van het product.

Al deze factoren helpen de productietijd en -kosten te verminderen.

Hoeveel assen kun je toevoegen?

Aangezien 6 DoF vereist is voor een volledig flexibele machine, is de volgende vraag:hoe voegen we die DoF toe en hoeveel kunnen we toevoegen?

Er zijn 2 mogelijkheden om extra assen aan uw bewerkingscel toe te voegen:

- Meerassige CNC-machines.

- Robotbewerking.

Hier ziet u hoeveel assen u met elke technologie kunt toevoegen:

Met CNC-machines

Als we het hebben over CNC-machines, bedoelen we meestal de drie meest voorkomende soorten machines die momenteel beschikbaar zijn:

- Traditionele 3-assige CNC

- 4-assige CNC

- 5-assige CNC-machines

Hoewel er andere machines op de markt komen (bijvoorbeeld deze 6-assige machine waarover in 2019 werd gerapporteerd), is 5-assige de meest voorkomende "bovengrens".

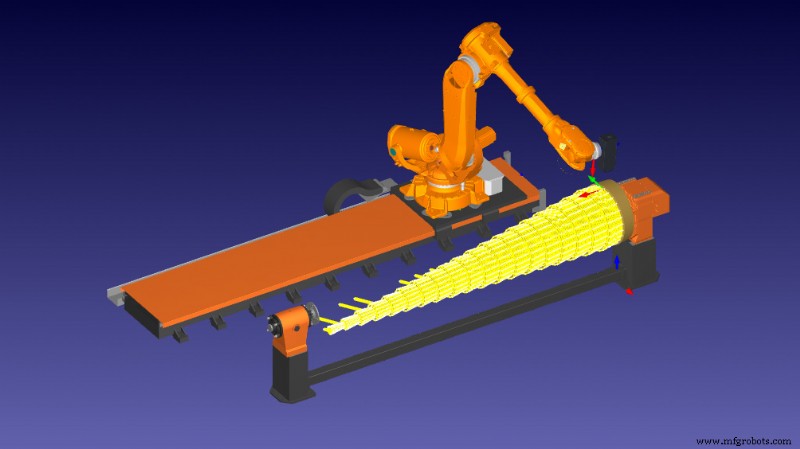

Met robotbewerking

Een alternatief voor CNC is het gebruik van robotbewerking. Dit omvat het toevoegen van een bewerkingsgereedschap aan een industriële robot.

Bij deze opstelling heeft de basisopstelling 6 DoF, aangezien dit de standaard is voor industriële robots. Er is echter ruimte voor veel meer assen voor uw robotbewerkingsopstelling door zoveel extra assen toe te voegen als u wilt!

Hoewel je de DoF nooit boven 6 kunt verhogen, zorgt het toevoegen van meer assen op deze manier voor een veel grotere werkruimte en meer flexibiliteit.

Wat is beter:CNC of robotbewerking?

De huidige trend naar meerassige bewerking maakt 5-assige machines populairder. Er zijn echter nadelen aan het gebruik van CNC-machines in vergelijking met robotbewerking.

Twee belangrijke nadelen van meerassige CNC-machines zijn:

- Ze zijn niet flexibel — Je kunt niet zomaar een extra as toevoegen zoals bij robotbewerking.

- Ze zijn enorm! — Bij CNC geldt:hoe meer assen u heeft, hoe groter de machine meestal wordt.

Uiteindelijk is de keuze van welke technologie u kiest aan u, maar het is vermeldenswaard dat robotbewerking in sommige gevallen zelfs beter kan presteren dan CNC-machines.

Robotbewerking kan uw leven echt vereenvoudigen in vergelijking met het gebruik van meerassige CNC-machines.

Wat vindt u van meerassige CNC-machines in vergelijking met robotbewerking? Vertel het ons in de reacties hieronder of neem deel aan de discussie op LinkedIn, Twitter, Facebook, Instagram of in het RoboDK-forum.

Industriële robot

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Belangrijkste PCB-trends en -uitdagingen

- Waarom is er veel vraag naar CNC-bewerking in de medische industrie?

- Succes machinaal bewerken vereist een productieve balans

- Hoe de productiekosten te verlagen door de kwaliteit te verbeteren?

- Hoe u de CNC-bewerkingskosten kunt verlagen?

- Waarom heeft u een 5-assig bewerkingscentrum nodig?

- Kosten in verband met precisie CNC-bewerkingen

- Precisie CNC-bewerking - Waarom nauwkeurigheid belangrijk is

- Prototypes voor productieproductie

- Conventionele bewerking versus CNC