Zullen transmissiefabrikanten overgaan op out-of-round draaien?

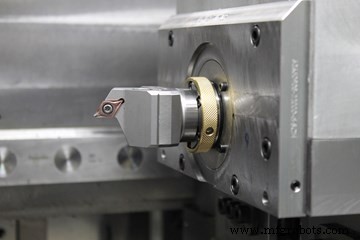

Weisser's Hyperspeed Oval Turning (HOT) "uit -of-round" bewerkingseenheid maakt harde en zachte bewerking mogelijk van zuigers voor verbrandingsmotoren gemaakt van aluminium en staal, geharde nokkenassen, veelhoekige profielen of vormen, en brandstofpompen voor auto's, naast andere toepassingen.

Automobieltransmissies blijven vooruitgaan. Ze blijven ook spline- en krimpverbindingen gebruiken voor interne ascomponenten. Reiner Jörg, hoofdingenieur van de R&D-afdeling van de werktuigmachinebouwer Weisser in Zuid-Duitsland, zegt echter dat polygoonkoppelingen of polygoon-as-naafverbindingen een goed alternatief zijn voor deze traditionele verbindingsmethoden voor transmissiecomponenten.

"Polygoonkoppelingen zijn niets nieuws", zegt hij. “Ontworpen om veelvoorkomende storingsproblemen in verband met spiebanen en spie-asbevestigingen te elimineren, is het algemene polygoonsysteem een bewezen superieure methode voor het maken van veeleisende mechanische verbindingen die sterker en nauwkeuriger zijn en een aanzienlijk langere levensduur hebben, omdat een effectieve verdeling van de belasting vrijwel elimineert contact, het minimaliseren van stress, vermoeidheid en vervorming. De polygoon heeft een groter koppelvermogen dan elke andere asbevestiging. De krachtoverbrenging en belastingswaarden zijn geoptimaliseerd en een kortere asverbinding kan vaak worden gebruikt en waardevolle ruimte worden bespaard. Minder versnelde massa in een kleinere ruimte zoals versnellingsbakken draagt bij aan de eerder genoemde brandstofefficiëntie.”

Desalniettemin zegt hij dat autofabrikanten nog polygoonkoppelingen moeten gebruiken voor hun transmissies. Een reden is dat de onderdelen moeilijk te bewerken zijn. De niet-ronde draaitechnologie van Weisser zou dat echter kunnen veranderen door fabrikanten in staat te stellen afgewerkte veelhoekige vormen in één opstelling op één machine te draaien. Een dergelijk vermogen kan uit-van-rond draaien een efficiënter alternatief maken voor de profielfrees- en slijpprocessen die doorgaans worden gebruikt om traditionele as-naafverbindingen voor auto's te produceren.

Sinds de introductie in 1993 wordt out-of-round draaien gebruikt voor het hard en zacht bewerken van heen en weer gaande zuigers voor verbrandingsmotoren van aluminium en staal, geharde nokkenassen, veelhoekige profielen of vormen en brandstofpompen voor auto's. Nu werkt Weisser aan verschillende projecten met OEM's (Original Equipment Manufacturers) om aan te tonen hoe een bredere toepassing van dit proces het mogelijk zou kunnen maken om traditionele as-naafverbindingen te vervangen door polygoonkoppelingen.

Polygon-assen zijn ontworpen om veelvoorkomende storingsproblemen te elimineren geassocieerd met spiebanen en spie-asbevestigingen. De polygoon heeft een groter koppelvermogen dan elke andere asbevestiging. De krachtoverbrenging en belastingswaarden zijn geoptimaliseerd en een kortere asverbinding kan vaak worden gebruikt om ruimte te besparen.

Het Hyperspeed Oval Turning (HOT) out-of-round bewerkingssysteem van het bedrijf is bijvoorbeeld een afzonderlijke eenheid die integreert met de Vertor verticale draaimachine van het bedrijf. Ovale of niet-ronde vormen worden geproduceerd door de interactie van de werkstukspilas met de diametergenererende voedingsas van het gereedschap.

De snijkant van het gereedschap beweegt in dezelfde richting van de X-as en loodrecht op de werkstukspilas. De snijkant kan variabel in dit denkbeeldige vlak worden gepositioneerd om radiale en frontale contouren of halfronde onrondheid te produceren. Weisser gebruikt lineaire aandrijvingen in plaats van kogelomloopspindels om de ovale draaieenheden te versnellen.

De kracht van de dynamische aandrijving is deels nodig voor de versnelling van de massa en deels als kracht die tijdens de bewerking op de snijkant van het gereedschap inwerkt. Het snijgereedschap kan in een radiaal oscillerende beweging met maar liefst 130 Gs worden versneld. Dit versnellingsniveau is zo extreem, zelfs voor de nieuwste Siemens en Bosch Rexroth CNC's, dat de meeste toepassingen versnellingen van slechts 30 tot 90 Gs met zich meebrengen.

“Voor een bepaalde onrondheid is het maximaal toelaatbare toerental van het werkstuk gerelateerd aan de maximale versnelling van de gereedschapsbit, zoals geproduceerd door de oscillerende aandrijving. Een nominale versnelling van 30 Gs zorgt voor de hoogste nauwkeurigheid en het genereren van een eersteklas oppervlakteafwerking”, zegt Jörg.

De beweging van de snijkant van het gereedschap is in de richting van de X-as en dus loodrecht op de werkstukspilas. De snijkant kan variabel in dit denkbeeldige vlak worden gepositioneerd, zodat radiale en frontale contouren of halfronde onrondheid kunnen worden geproduceerd.

Ondanks de hoge nominale versnelling, zouden speciale schokabsorberende eigenschappen precisie garanderen door de kracht die op de basisstructuur van de machine wordt uitgeoefend te beperken. "Ons systeem compenseert versnellingskrachten door versnellingswerk om te zetten in kinetische energie, zodat machinetrillingen worden geëlimineerd en hoge oppervlaktekwaliteiten worden bereikt", legt Jörg uit. "Door de geïntegreerde snijkrachtcompensatie kunnen de netto snijkrachten (passieve krachten) bijna volledig worden geneutraliseerd."

Een van de klanten van Weisser vervaardigt veelhoekige nokken in minder dan een minuut in één opstelling en vier draaigangen, inclusief vlakbewerking en afschuiningen. Bij 1.500 tpm genereert de ronddraaiende draaieenheid een voeding van 0,1 mm per omwenteling en een snijdiepte van 0,8 tot 2 mm. De onderdelen zijn afgewerkt met een nauwkeurigheid van ±10 micron.

Een andere klant die een stap verder is gegaan dan veel internationale concurrenten, heeft al een polygoonkoppeling geïntegreerd in een nieuw ontwikkelde versnellingsbak, met behulp van Weisser's HOT-technologie. "De klant verving de spie-as door een polygon-as in de zevende versnelling, waardoor de aslengte van 20 naar 12 mm werd teruggebracht, omdat de polygoon een groter koppel heeft dan elke andere asbevestiging", zegt Jörg. "Zo kan een kortere asverbinding worden gebruikt en kan waardevolle ruimte worden bespaard." De ruimtebesparing hielp bij het optimaliseren van de overbrengingsverhouding van de eerste versnelling, die vermoeidheidsproblemen ondervond bij het oorspronkelijke ontwerp.

Door zijn HOT-technologie voor polygon-as-naafverbindingen te pushen, heeft Weisser tot nu toe ongeveer 100 machines verkocht met een geïntegreerde niet-ronde draaieenheid. Het biedt nu zijn Vertor C verticale draaimachine aan met een automatische gereedschapswisselaar om nog flexibeler te kunnen bewerken. Volgens Jörg wordt de haalbare nauwkeurigheid momenteel beperkt door de capaciteit van de CNC. “Als u uw machine met 1.800 tpm laat draaien en uw onderdeel met een resolutie van één graad wilt bewerken met onze niet-ronde draaieenheid, moet de controller 9.180 signalen per seconde verwerken. We hebben het over een resolutie in het gebied van nanoseconden. Dat is de beperkende factor. Maar we werken eraan om deze systeemgrenzen verder te beperken tot machines met een microntolerantieniveau.”

Industrieel materiaal

- Wat is transmissievloeistof en wat doet het?

- Drie manieren waarop fabrikanten hun service dit jaar zullen uitbreiden

- Zullen Amerikaanse fabrikanten profiteren van een sterker 'Buy American'-beleid?

- Waarom fabrikanten van 'Reborn in Digital' de concurrentie zullen overtreffen

- De toonaangevende fabrikanten van industriële transmissies

- CNC draaien gemakkelijker maken

- Universele draaimachines

- Draaicentra met schuin bed

- Draaien is optioneel

- Een bewerkingscentrum inschakelen

- Y-as draaicentrum met kleine voetafdruk