TPM met RCM vormt een krachtige combinatie

Twee complementaire filosofieën vormen een krachtige combinatie om de organisatiecultuur te veranderen en een proces voor continue verbetering tot stand te brengen. De Total Productive Maintenance (TPM)-aanpak, gebaseerd op mensen en processen, transformeert de cultuur en de manier waarop we naar onze assets kijken.

De Reliability-Centered Maintenance (RCM)-aanpak kan ontmoedigend zijn, hoewel het een sterke basis vormt voor een onderhoudsstrategie. Individueel waren beide monumentale benaderingen van uitmuntend onderhoud, maar in combinatie is bewezen dat ze de uitvaltijd verminderen en de productiviteit verhogen.

SKF heeft de beslissing genomen om de manier waarop het zijn bedrijfsmiddelen bekijkt te veranderen. Onze activa – zoals die van u – zijn van onschatbare waarde. Zou het zo simpel kunnen zijn om een beslissing te nemen om te veranderen?

Aanvullende filosofieën

Door het TPM-proces te ondersteunen, in het bijzonder de pijlers Planned Maintenance &Autonomous Maintenance, zal de RCM-methodologie het fundament van het onderhoudsbeheer verder verstevigen en continue verbetering mogelijk maken.

U kunt definitief een onderhoudsprogramma krijgen op basis van de algemene bedrijfsdoelen van de organisatie. Wat we allemaal eerst moeten begrijpen, is dat voordat iemand ergens heen gaat (dwz 'productie en onderhoud van wereldklasse') of iets doet (dwz 'slimmer werken in plaats van harder') - er een beslissing moet worden genomen op alle niveaus van de organisatie om wijzigen.

SKF leerde dit uit de eerste hand van een van de fabrieken van onze Automotive Division in Zuid-Amerika. In een zeer competitieve markt vond deze fabriek het moeilijk om het concurrentievoordeel te behalen met traditioneel gedrag op het gebied van productie en onderhoud.

Toen ze de komende jaren geconfronteerd werden met sluiting, besloten ze om iets te veranderen. Om open te blijven en daarbij nobel veel banen te redden, koos deze fabriek TPM als katalysator om te veranderen.

Enige tijd later had SKF deze filosofie overgenomen als een van hun manieren om een basis te leggen voor uitmuntende fabricage van wereldklasse.

Sinds de invoering van TPM begon SKF het ontbrekende ingrediënt, betrouwbaarheidsdenken, te realiseren. Eerst werd gedacht dat de aanpassing RCM was, maar later bleek het beter om het SKF SRCM-proces te gebruiken.

Waarom? RCM is vooral nuttig en haalbaar voor het onderhoud van identieke installaties (zoals vliegtuigen), maar gezien de operationele context en de onderhoudbaarheid van onze assets was dit niet het geval.

Een ander probleem was dat een bepaald niveau van onderhoudsvolwassenheid vereist is om nauwkeurige en volledige activagegevens te garanderen. Het was moeilijk te peilen en ervoor te zorgen dat iedereen op hetzelfde niveau zou zijn. Op basis van onregelmatigheden in activa en besluiteloos onderhoud heeft SKF gekozen voor SKF SRCM.

SKF SRCM is een evaluatieproces voor onderhoudsstrategieën dat vrijwel dezelfde resultaten oplevert als klassieke RCM, maar dat een efficiënt proces gebruikt om behoeften te definiëren en passende inspanningen te richten op kritieke en niet-kritieke apparatuur, functies en systemen.

Zowel TPM als SKF SRCM zijn geïntegreerd en de Planned Maintenance Pillar van TPM is sindsdien opnieuw ontworpen. De effecten hebben niet alleen invloed op de pijler Gepland onderhoud, maar hebben een cascade-effect op alle pijlers die SKF heeft gekozen om te implementeren.

De gekozen pijlers zijn, in willekeurige volgorde, gericht verbeteren, training en opleiding, gepland onderhoud en autonoom onderhoud met een basis van 5-S.

Totaal productief onderhoud

TPM, een Japanse filosofie die in vele facetten van de industrie wordt gebruikt, streeft naar verhoging van de productiviteit door verspilde moeite te elimineren. TPM is aantrekkelijk voor veel verschillende industrieën, maar heeft bewezen goed te zijn in lijn- en batchproductie.

Het idee ontstond in 1951 toen preventief onderhoud vanuit de VS in Japan werd geïntroduceerd. Nippondenso, onderdeel van Toyota, was het eerste bedrijf in Japan dat in 1960 fabrieksbreed preventief onderhoud introduceerde.(5)

Na enkele realisaties werd de werklast te veel voor onderhoud alleen. Een gedeelde onderhoudsrelatie tussen operators en onderhoud werd geïmplementeerd, gepland en autonoom onderhoud genoemd.

Dit is sindsdien uitgegroeid tot de acht pijlers die we tegenwoordig algemeen kennen als Kobetsu Kaizen, Autonoom Onderhoud, Gepland Onderhoud, Training en Educatie, Early Equipment Management, Veiligheidshygiëne &Milieu, Kwaliteitsonderhoud en TPM op kantoor.

Veel verschillende organisaties veranderen TPM en maken het uniek voor de filosofieën van hun bedrijf; het concept en de innerlijke voortgang blijven echter grotendeels hetzelfde.

Betrouwbaarheidsgericht onderhoud

RCM kan kort worden uitgelegd als een gestructureerd proces, oorspronkelijk ontwikkeld in de luchtvaartindustrie, om de onderhoudsstrategieën voor apparatuur te bepalen die nodig zijn voor fysieke activa om ervoor te zorgen dat het zijn beoogde functies blijft vervullen in de huidige operationele context.

De assets worden ontleed, uitgebreid geanalyseerd en beschreven, er worden faalwijzen en effectenanalyses (FMEA) gemaakt voor de meest kritische componenten, en de onderhoudsorganisatie en -processen worden zorgvuldig (opnieuw) gedefinieerd.(1)

Om een sober statement te maken:RCM is afgeleid van een proces om te voorkomen dat vliegtuigen uit de lucht vallen en om van kerncentrales de volgende Tsjernobyl-achtige ramp te maken.

RCM werd eind jaren zestig ontwikkeld in de Amerikaanse commerciële luchtvaartindustrie. RCM werd vervolgens in 1970 goedgekeurd door het Amerikaanse ministerie van Defensie. RCM werd in 1984 door het USA Electric Power Research Institute (EPRI) geïdentificeerd als een kandidaat voor toepassing op kerncentrales. Bovendien werden van 1985 tot 1987 drie proeftoepassingen gesponsord door EPRI; het waren allemaal onderzoeken met één systeem die werden gestart.

Om verder te verduidelijken wat RCM wel en niet is, is een standaard van de Society of Automotive Engineers ontwikkeld, bekend als SAE JA10112, die te vinden is op www.SAE.org. Deze norm biedt een evaluatiecriterium om alle vragen over de vraag of het zogenaamde RCM-proces trouw is aan zijn oorsprong weg te nemen, om ervoor te zorgen dat het actief zijn beoogde functies blijft vervullen in zijn huidige bedrijfscontext.

De zeven vereenvoudigde criteria zijn als volgt:

- Wat zijn de functies en bedieningscontext?

- Hoe kan het dat deze functies niet worden bereikt?

- Waardoor wordt een functiefout waar?

- Wat is het resultaat van deze echte mislukking?

- Wat is de uitkomst van het resultaat en de gedefinieerde betekenis?

- Wat moet er worden gedaan om mislukking te elimineren?

- Wat moet er gebeuren als een storing niet kan worden verholpen?

Eerste stappen eerst

SKF besloot iets te veranderen en koos voor een voertuig. Vervolgens hebben we dat voertuig aangepast om aan onze behoeften te voldoen en de cultuur aan te pakken. Simple TPM en SKF SRCM waren de gesponsorde methoden. Deze twee methoden zouden, wanneer ze gecombineerd worden, slechts het startpunt zijn voor uitmuntende fabricage van wereldklasse.

Veel andere gebieden, zoals Six Sigma, energie-efficiëntie, enz., Moeten worden ingestrooid en ze moeten allemaal goed met elkaar in evenwicht zijn. Eigen redenen beperken een deel van de inhoud van het hoe, maar als u zich alleen richt op de pijler Gepland onderhoud van TPM, kunnen de belangrijkste punten worden benadrukt en overgebracht.

Deze verandering was niet alleen nodig op de productievloer, maar ook door het managementteam. SKF moest zijn ogen openen om op een andere manier te kunnen zien. Benchmarking was de eerste belangrijke statistiek.

Het was van vitaal belang om onze prestaties te meten met andere productie-industrieën over de hele wereld. SKF had intern wel wat 'best practices', maar het zou krachtiger zijn om externe organisaties te vergelijken. Het zou helpen om de noodzaak van verandering duidelijk te maken.

Vijf belangrijke manieren waarop SKF is verbeterd

Het bezoeken van bedrijven als Bosch, Tetra Pak, Fiat en Unilever (onder andere) gaf een basis om een gap-analyse te maken om onze huidige situatie nauwkeurig te meten in vergelijking met de visie van SKF. Zowel de gap-analyse als de SKF Client Needs Analysis (CNA) zijn de tools die worden gebruikt. SKF moest de maturiteit van productie en onderhoud meten.

Deze tools zijn eenvoudig genoeg om informatie tussen de afzonderlijke productiefaciliteiten over de hele wereld door te sturen naar een centrale locatie. De gap-analyses en de CNA zijn een voortdurende inspanning die meestal jaarlijks wordt uitgevoerd om de voortgang te controleren en zwakke punten aan te pakken.

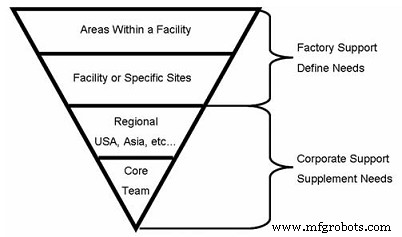

Organisatiestructuur was hard nodig. Waarom? In een wereldwijde organisatie is het onpraktisch om een kleine of grote groep centraal te hebben om wereldwijde verandering teweeg te brengen.

Het kostte enige tijd om de meest geschikte organisatiestructuur in te richten. Er is meestal geen goede of foute manier, maar er zijn zeker bijproducten van een slechte organisatiestructuur.

Een bottom-up benadering had de voorkeur. SKF heeft geconstateerd dat het voortdurend moet veranderen om nieuwe problemen aan te pakken en voortdurende verbeteringen te bevorderen. Het onderstaande diagram geeft de bottom-up benadering weer en waar de ondersteuning was afgestemd voor continue verbetering.

Figuur 1. Top-down benadering voor organisatiestructuur.

Consultancy is een belangrijk gebied dat het verschil blijft maken. Wanneer SKF niet over de middelen of interne beschikbaarheid beschikt, moet deze worden aangevuld. We hebben een beroep gedaan op TPM-consultants, evenals op andere inhoudsexperts, om SKF te helpen om wereldwijd te transformeren.

Door de aard van consultants sluiten hun deliverables precies aan bij de behoeften van de organisatie. Consultants van goede kwaliteit zijn een must voor SKF om de huidige situatie beter te begrijpen en concurrentievoordeel te behalen ten opzichte van waar de oppositie naartoe gaat.

Business Process Management (BPM) is iets dat recentelijk is ontstaan in de context van BPM-systemen. Met BPM-systemen kunnen zowel management als technici de effectiviteit van bedrijfsprocessen analyseren en meten.

Met behulp van een rudimentair BPM-systeem hebben de Industrial Division en Service Division van SKF hun krachten gebundeld en de Asset Efficiency Optimization (AEO) overkoepeld met behulp van het SKF SRCM-proces en de pijler Planned Maintenance van TPM. In het kader van gepland onderhoud werden zes fundamentele kenmerken geïdentificeerd:

- Evalueer de huidige fase (KPI's en afstemming van bedrijfsdoelen)

- Middelen repareren en zwakke punten verbeteren

- Organiseer het Computer Maintenance Management System (CMMS)

- Ontwikkel onderhoudsstrategie

- Onderhoudsstrategie implementeren

- Onderhoudsstrategie evalueren en onderhouden

Het laatste belangrijke gebied dat SKF kon benutten, is hoe en wanneer welke technologieën en technieken moeten worden gebruikt. SKF Asset Management Services werkt nauw samen om het juiste medicijn voor te schrijven voor een nauwkeurige diagnose. Uiteraard in het kader van onderhoudsmanagement. Het is bewezen dat een snelle overwinning precies dat is - een snelle, korte overwinning.

Een deel van het besluitvormingsproces, zoals hierboven besproken, is om te beslissen of aanhoudende verbeteringen in de loop van de tijd gepast zijn of dat het slimmer is om wat quick wins te behalen om vaart te krijgen. SKF koos voor duurzame verbeteringen in de loop van de tijd.

Kortom, het is vrij eenvoudig om te besluiten om iets te doen. Doorzetten en continu verbeteren is wat de meesten niet doen. Het opzetten en implementeren van systemen en processen is het belangrijkst voor continue verbetering.

Zou het zo simpel kunnen zijn om een besluit te nemen om te veranderen? Het antwoord is naar mijn mening nee; het is wat de inhoud is en wat we doen. Het is niet waar we alleen over praten, maar eerder acties. Dit is wat nodig is om de algemene visie te bereiken.

SKF blijft resultaten ervaren zoals verminderde uitvaltijd, verbeterde doorvoer, verhoogde efficiëntie en medewerkerstevredenheid als gevolg van deze beslissing. Bovendien is de keuze aan u om te maken. Wat ga je beslissen?

Referenties

- Woordenlijst Aptitude Exchange www.aptitudexchange.com

- Uitgegeven in augustus 1999. Evaluatiecriteria voor Reliability-Centered Maintenance (RCM)-processen, SAE JA 1011. www.sae.org

- Nowlan FS, Heap HF,. 1978. Reliability Centered Maintenance, National Technical Information Service, U.S. Department of Commerce, Springfield, Va.

- Roberts J. 1997. "Totaal Productief Onderhoud (TPM)", Afdeling Industriële en Technische Technologie Texas A&M University-Commerce; De technologie-interface. http://et.nmsu.edu/~etti/fall97/manufacturing/tpm2.html

- Venkatesh J. herzien op 28 oktober 2007. An Introduction to Total Productive Maintenance (TPM) http://www.plantmaintenance.com/articles/tpm_intro.shtml

Onderhoud en reparatie van apparatuur

- 5 manieren om het energieverbruik te verminderen met goed onderhoud

- Predictief onderhoud implementeren met behulp van preventief onderhoud

- Verspilling minimaliseren met een vlotte workflow

- Verhoog de uptime met goed riemonderhoud

- Turbine Generator Maintenance-formulieren uit consolidatie

- SKF tekent onderhoudscontract met Valero Energy

- Waarom TPM-initiatieven soms mislukken

- Luminant verlengt onderhoudsovereenkomst met Fluor

- Omgaan met minder onderhoudspersoneel

- Onderhoudsproblemen oplossen met mobiele samenwerking

- 5 tips voor het bijhouden van elektronica-onderhoud