Een moderne draai aan FMEA

Lange tijd een steunpilaar die werd gebruikt om de betrouwbaarheid van productontwerpen, faalwijzen en effectenanalyse (FMEA) kan ook een waardevol doel dienen voor de ingenieur voor fabricage- en procesbetrouwbaarheid ... als we een paar wijzigingen aanbrengen.

Het standaard FMEA-proces, dat wordt beschreven in IEC-standaard 60812 en elders, werkt vrij goed zoals het is, maar het kan worden verbeterd. Hier zijn enkele belangrijke punten voor het bijwerken van uw FMEA-proces, zodat het voor u werkt in de fabriek.

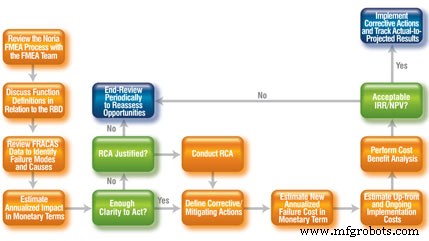

Figuur 1. Een modernere vorm van de FMEA voor industriële installaties en operaties.

-

Begin het proces door functionele blokdiagrammen (FBD) te maken voor de productieprocessen die worden beoordeeld. Een FBD is net als een betrouwbaarheidsblokdiagram (RBD), maar dan zonder de cijfers. In dit stadium van het spel missen we doorgaans meetbare gegevens over betrouwbaarheidsprestaties.

Zodra we deze hebben, vullen we de blokken in om RBD's te maken. Het is meestal het beste om de plant in blokken op te splitsen. De functionele blokdiagrammen vormen de functies die in het FMEA-proces zullen worden beoordeeld, dus wees gedetailleerd - dit zijn de functies waarop uw fabriek vertrouwt om de missie te voltooien. -

Haal het giswerk uit het proces. Begin met het verzamelen van gegevens met behulp van een systematisch proces voor het rapporteren en corrigeren van fouten (FRACAS). Gewoonlijk ziet u binnen drie tot zes maanden 80 tot 90 procent van wat er mis gaat in uw fabriek.

Na die tijd kunt u desgewenst het proces van gegevensverzameling terugschalen of vereenvoudigen; maar voordat je je FMEA's voltooit, heb je veel details nodig over wat er echt gebeurt. Het menselijk geheugen is kwetsbaar en feilbaar; data is het verschil tussen beslissen en gissen.

Standaardiseer uw taxonomieën van faalwijzen en faaloorzaken voordat u begint met het verzamelen van gegevens. Dit maakt de gegevens veel beter beheersbaar als het tijd is om het FMEA-proces uit te voeren. -

Vergeet het dimensieloze risicoprioriteitsnummer (RPN). Kwantificeer uw verliezen in termen van kosten per gebeurtenis x aantal gebeurtenissen per jaar. Dit levert op jaarbasis een financieel effect op de organisatie op.

Kosten kunnen bestaan uit reparatiekosten, kosten van uitvaltijd, op risico's gebaseerde kosten, energiekosten, enz. Mogelijk moet u geld uitgeven om het beoogde verlies te beperken . Om dit te doen, hebt u een kosten-batenanalyse nodig, dus het risico moet op een bepaald moment worden gemonetariseerd; je kunt het net zo goed in het FMEA-proces doen.

Als het gaat om het goedkeuren van verbeterinitiatieven, praten dollars ... al het andere loopt. Loop voorop en verdien geld met uw risico's. -

Identificeer de mogelijke bijdragende oorzaken met behulp van een gestandaardiseerde taxonomie van faaloorzaken en vink alles aan wat van toepassing is. Het komt zelden voor dat complexe storingen één enkele oorzaak hebben.

De gebeurtenis wordt meestal veroorzaakt door het gecombineerde effect van meerdere bijdragende oorzaken. Draag die informatie over van FRACAS naar FMEA. -

Leg uw actiebeslissing vast en categoriseer deze. In alle gevallen moet u besluiten actie te ondernemen om het probleem op te lossen, ervoor kiezen om niet te handelen of een root cause analysis (RCA)-gebeurtenis plannen om het probleem verder te onderzoeken.

De beslissing om te handelen is vaak gebaseerd op de kosten-batenanalyse. Als u ervoor kiest niet te handelen, noteer dan uw reden waarom en controleer regelmatig of het landschap is veranderd.

Soms komt er nieuwe technologie op de markt waarmee u een risico kosteneffectiever kunt beheren, of de impact van een risico wordt schrijnender voor de organisatie als gevolg van marktveranderingen of veranderingen in de bedrijfscontext. -

Als u ervoor kiest om te handelen, definieer dan duidelijk welke mitigerende maatregelen nodig zijn. Aan die acties zijn implementatiekosten verbonden, zowel vooraf als doorlopend, en een nieuwe schatting van de faalkosten op jaarbasis.

Wijzigingen in ontwerp, procedures, enz., zullen dienen om:a) de kosten per evenement, en/of b) het aantal evenementen per jaar te verminderen. In alle gevallen moet de actie de faalkosten op jaarbasis verlagen. Leg die geprojecteerde nieuwe faalkosteninformatie vast op het FMEA-blad. -

Om verder te gaan met een verbeteringsproject, moet u een positief rendement op uw investering (ROI) hebben. Aangezien u uw huidige faalkosten op jaarbasis, uw geschatte faalkosten op jaarbasis en uw geschatte kosten om de risico's te beperken met corrigerende maatregelen hebt vastgelegd, heeft u alles wat u nodig hebt om een kasstroomprognose voor vijf of zeven jaar te maken.

Door de kapitaalkosten van uw bedrijf toe te passen, kunt u het interne rendement (IRR), de netto contante waarde (NPV) en de verdisconteerde terugverdientijd (DPP) in tabelvorm brengen. Als de cijfers er goed uitzien, ga ermee akkoord.

Als de voorgestelde verandering geen acceptabel rendement oplevert, leg het project dan op de plank, maar plan een herbeoordeling om te bepalen of er veranderingen in de markt of de bedrijfsvoering van de organisatie zijn context verandert de ROI-berekening en om te evalueren of er een nieuwe, goedkopere oplossing voor het probleem beschikbaar is. -

Wijs de corrigerende actie toe aan een persoon of team en definieer een vervaldatum. Een vervaldatum zet een wens om in een doel.

-

Trend werkelijke-naar-geprojecteerde kosten om te implementeren en terug te keren naar de organisatie. Als het rendement groter is dan geraamd, moet u de stoom opvoeren om de verandering in andere fabrieken of lijnen in te zetten waar dit van toepassing is. Als het rendement lager is dan u had verwacht, kunt u de correctie aanpassen of de verdere implementatie naar andere fabrieken of lijnen vertragen/stoppen.

-

Maak van het FMEA-proces een levend document, een gemonetiseerd dagboek van uw risicobeheeractiviteiten. Wanneer u een RCA uitvoert, legt u de resultaten vast in uw FMEA-database. De traditionele benadering die wordt gespecificeerd door de FMEA-standaard is nog steeds geldig. We moeten het alleen een beetje aanpassen voor gebruik in de industrie.

Om onze belangrijkste punten samen te vatten:

-

Begin met het verzamelen van gegevens. Gegevens zijn het verschil tussen beslissen en gissen.

-

Dollariseer uw bevindingen. Je geeft geld uit om problemen op te lossen; uw voordelen moeten opwegen tegen de kosten.

-

Hoewel FMEA op grote schaal wordt gebruikt in op betrouwbaarheid gericht onderhoud, moet u de toepassing ervan niet beperken tot onderhoud in de fabriek. Uw problemen zijn multifunctioneel. Uw oplossingen moeten ook multifunctioneel zijn!

Onderhoud en reparatie van apparatuur

- Modern niet-mechanisch geheugen

- Vioolstrijkstok

- Foutmodi van apparatuurbetrouwbaarheidsprocessen

- Strategieën om activaprestaties te beheren

- Hoe wordt FRP gemaakt?

- Langzaam proces

- Proces versus discrete fabricage

- Predictive Message in a Bottle:een moderne benadering van een eeuwenoud proces

- Plaatwerk vormproces

- Spuitgietproces

- Extrusieproces begrijpen