Betrouwbaarheidsgericht onderhoud:een frisse benadering

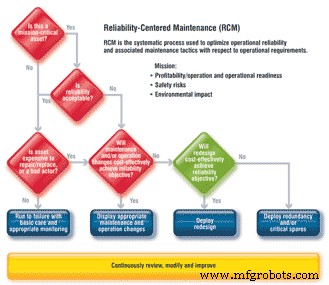

Reliability-Centered Maintenance (RCM) is een systematische methode voor het ontwikkelen van een geoptimaliseerd onderhoudsbeleid voor een fysiek asset. Geboren uit de luchtvaartindustrie, waar het zeer effectief is, heeft RCM aan populariteit gewonnen binnen de productie- en procesindustrie.

Terwijl sommigen erin zijn geslaagd het in te zetten, zijn vele anderen teleurgesteld of gefrustreerd geraakt door het vervelende proces en hebben ze het helemaal opgegeven. Ik geloof dat we een frisse benadering nodig hebben.

Als je mijn eerdere Exponent-columns hebt gelezen of mijn workshops hebt bijgewoond, ben je je bewust van mijn voorkeur voor een meer holistische benadering van fabrieksbetrouwbaarheidsbeheer. Ik heb me bijvoorbeeld gericht op de metrische gegevens over de algehele effectiviteit van apparatuur (OEE), en in plaats daarvan heb ik een meer omvattende visie voorgesteld:de algehele bedrijfseffectiviteit (OBE).

Onbeschikbaarheid en kwaliteits- en opbrengstverliezen kunnen het gevolg zijn van apparatuurproblemen (zoals geplande en ongeplande uitvaltijd), productieproblemen (productwisselingen of verstoringen van de toeleveringsketen) en/of marketingproblemen (weinig vraag of overproductie van de capaciteiten van de fabriek). OBE weerspiegelt beter de ware aard van het bedrijf en stelt managers in staat om afvalverwijderingsgebieden met precisie te targeten. We moeten een soortgelijk standpunt innemen met RCM.

Om tot de kern te komen, het probleem met RCM in industriële faciliteiten is tweeledig:het is voornamelijk gebaseerd op vermoedens en het is eendimensionaal.

In de commerciële luchtvaart wordt RCM toegepast op basis van uitgebreide tests om inzicht te krijgen in het uitvalpercentage, de faalwijzen, enz. van een component. "In God we trust; all others bring data" is de mantra van de luchtvaartbetrouwbaarheidsingenieur.

Bij gebrek aan gegevens over de aard van storingen, moeten de meeste industriële betrouwbaarheidsingenieurs vertrouwen op veel giswerk bij het voltooien van de storingsmodi en effectanalyses (FMEA's) die nodig zijn om het RCM-proces uit te voeren. Als zodanig zijn onze resultaten doorgaans bevooroordeeld op basis van de personen die de analyse uitvoeren, de meest recente faalwijzen, politiek, enz.

Misschien nog zorgwekkender is dat RCM, bijna per definitie, uw inspanningen voor betrouwbaarheidsverbetering beperkt tot onderhoud. Wat is daar het probleem mee? Welnu, in de luchtvaartindustrie veronderstelt het opstellen van het onderhoudsbeleid dat de apparatuur is ontworpen om betrouwbaar en onderhoudbaar te zijn en dat betrouwbaarheid en onderhoudbaarheid zijn gemeten en gekwantificeerd om risico's te beoordelen.

Weinig industriële fabrieken kunnen op hetzelfde bogen. Evenzo veronderstelt RCM, zoals het wordt toegepast op de commerciële luchtvaartindustrie, dat apparatuur wordt bediend volgens veeleisende en op procedures gebaseerde normen. Nogmaals, dit is zelden het geval in industriële productie- en procesfabrieken.

In de fabriek kunnen betrouwbaarheidsproblemen die een negatieve invloed kunnen hebben op beschikbaarheid, opbrengst en/of kwaliteit worden veroorzaakt door een aantal factoren. Waarom uw initiatieven voor verbetering van de betrouwbaarheid beperken tot onderhoud?

RCM is, indien correct uitgevoerd, gebaseerd op een FMEA of een faalwijzen en effecten &kriticiteitsanalyse (FMECA). Als u zo ver wilt gaan dat u een op faalwijzen gebaseerd risicoprofiel voor uw installatie maakt, waarom zou u dan uw risicobeperkende maatregelen beperken tot onderhoud?

In veel gevallen zullen veranderingen in de betrouwbaarheid van de toeleveringsketen, operaties, verkoop en marketing, ontwerp, enz., meer betrouwbaarheidsverbetering opleveren dan wijzigingen die uitsluitend betrekking hebben op het onderhoud van apparatuur.

Hier zijn een paar voorbeelden die illustreren waar RCM de plank mis slaat.

Verstoringen van de toeleveringsketen: Als uw grondstofketen in voldoende mate wordt verstoord, zal de beschikbaarheid eronder lijden. Hoe kunnen we dit op de apparatuur pinnen? Kunt u een wijziging in het onderhoudsbeleid beschrijven die dit probleem verhelpt en het risico verkleint?

Overmatige aanpassing: Als uw verkooporganisatie het bedrijf verplicht tot een hoge mate van maatwerk - wat de tijd verlengt die nodig is om een productwisseling te voltooien, de frequentie waarmee productwisselingen moeten worden voltooid en/of de hoeveelheid tijd die nodig is om de productie te stabiliseren verhoogt - is het moeilijk om een onderhoudsstrategie voor apparatuur te bedenken die dit risico compenseert.

Miswerking: Stel dat uw operationele team de machines gewoon verkeerd bedient en storingen veroorzaakt. Het is onrealistisch om te verwachten dat een wijziging in het onderhoudsbeleid dit risico compenseert.

Ik zou nog tientallen andere voorbeelden kunnen maken, maar je begrijpt het punt. Het komt erop neer dat het logische proces dat we RCM noemen werkt, maar het naïef is om het te beperken tot apparatuur en wijzigingen in het onderhoudsbeleid. Risico's kunnen worden veroorzaakt door vele andere factoren.

Als u uzelf en uw organisatie gaat onderwerpen aan het moeizame proces van het uitvoeren van een FMEA/FMECA, moet u holistisch denken. Zorg voor een evenwichtige benadering bij het beperken van uw operationele betrouwbaarheidsrisico's.

Onderhoud en reparatie van apparatuur

- Industriële onderhoudspersoneel

- Contractonderhoudsservices

- Onderhoud door derden

- Voorspellend onderhoud uitgelegd

- Preventief onderhoud:een overzicht

- Multitoolaanpak levert solide besparingen op

- UC-Irvine biedt een cursus Reliability-Centered Maintenance

- CBM en RCM helpen om veiligheid en uptime bij YICT te maximaliseren

- Predictive Message in a Bottle:een moderne benadering van een eeuwenoud proces

- Dole Sunshine:een frisse benadering van indirecte inkoop

- Hoe Reliability Centered Maintenance (RCM) te implementeren