Is je RCA Effort Trigger tevreden?

De meeste werkomgevingen zijn reactief van aard. Er is altijd meer werk op een dag te doen dan er tijd is om werk uit te voeren. Dit komt door onverwachte veranderingen in de werkomgeving die ervoor zorgen dat het personeel onmiddellijk en zonder voorbereiding reageert om hun omgeving terug te brengen naar de status-quo.

Daarom hebben sommige bedrijven ervoor gekozen om de oorzaak van deze onverwachte gebeurtenissen te analyseren. Wanneer er vanuit reactief oogpunt wordt gehandeld, zal het management een trigger initiëren die de uitvoering van een oorzaakanalyse uitvoert op basis van trillingsniveau, uren downtime, financiële impact, enz. Het plaatsen van een trigger is een GOEDE en noodzakelijke eerste stap.

De reden dat het een goede eerste stap is, is omdat het natuurlijke verloop is om eerst te beseffen dat de faciliteit op een te hoog niveau reageert. Deze ontdekking vindt meestal plaats via dagelijkse of wekelijkse downtimerapportage. Zodra is vastgesteld dat er een probleem is, worden maatregelen genomen om de situatie te beheersen. Triggers zijn bijna altijd de eerste reactie.

Sommige bedrijven meten de probleemoplossende prestaties van werknemers op basis van een gewogen systeem van probleemtypen. Hoe vaker het probleem zich voordoet, hoe meer punten de medewerker verzamelt en aan het einde van het jaar wordt gescoord. Andere bedrijven meten de probleemoplossende prestaties van werknemers door 10 of 12 storingsonderzoeken toe te wijzen die tegen het einde van elk jaar moeten zijn voltooid.

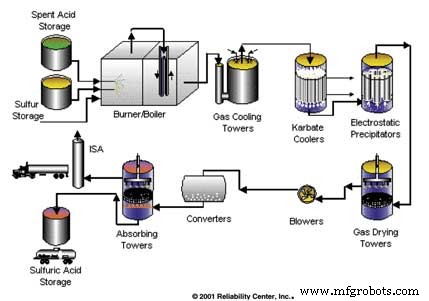

Figuur 1. Processtroomschema voor een zwavelzuurfabriek.

Al deze inspanningen zijn gebaseerd op de activering van een ongewenste gebeurtenis. De gebeurtenissen kunnen variëren van een elektrische storing die een hele sectie van een faciliteit uitschakelt tot een kritieke pomp die elke twee maanden assen breekt. Waarom wachten tot triggers worden geactiveerd en uitvaltijd en schade aan bedrijfsmiddelen veroorzaken? Het is veel moeilijker om een oorzaakanalyse uit te voeren als er ernstige secundaire schade is opgelopen. Feit is dat triggers een reactief middel zijn om ongeplande gebeurtenissen te beheersen.

De natuurlijke voortgang van deze nieuwe kennis is om te stoppen met wachten tot triggers worden geactiveerd en om proactief te worden. Wanneer deze stap is bereikt, kan de faciliteit naar het volgende niveau gaan, GEWELDIG. Dit elimineert ook de druk van de werknemers om scores te geven voor prestatiebeoordelingen die in de haast kunnen worden gedaan om aan de vereisten te voldoen.

Het uitvoeren van een analyse van faalwijzen en effecten (FMEA) is een manier om triggers te vervangen en het management te informeren dat de inspanning voor de analyse van de oorzaak is gebaseerd op degelijke financiële resultaten. Elke voltooide root cause-analyse heeft een vooraf bepaalde waarde die is geïdentificeerd met behulp van de FMEA. Dit gaat van GOED naar GEWELDIG.

Proaction is het inzicht om naar operationele gebieden te kijken met een gestructureerde aanpak die is ontworpen om potentiële gebeurtenissen te ontdekken die een trigger zouden kunnen activeren. Dit kan met FMEA. Dit is een term die vaak wordt gebruikt, maar voor verschillende mensen iets anders betekent. De rode draad is deze:FMEA biedt focus en wijst op de kansen die een vooraf gemeten verbetering van een faciliteit zullen opleveren.

FMEA is een proactieve benadering om te ontdekken wat u niet weet over uw bedrijf. Dit is belangrijk omdat er wordt aangenomen dat we de identiteit van onze productieproblemen al kennen. Dit is voor het grootste deel niet waar.

Sommigen weten misschien wat het ergste probleem is, maar het is zeer waarschijnlijk dat faciliteiten niet weten wat het op een na grootste probleem is of het derde, vierde enzovoort. In veel gevallen weten we niet wat de problemen ons werkelijk kosten, omdat ze onder de radar zijn gebleven en onderdeel zijn geworden van het zakendoen.

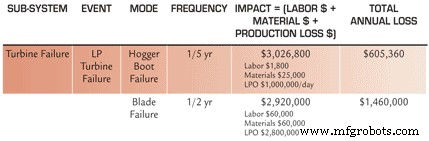

Figuur 2. Een voorbeeld van een werkblad voor gegevensverzameling.

Een voorbeeld hiervan is een apparaat dat een tastbaar goed maakt, zoals een sigarettenmachine of een papierconversiemachine. Dit type apparatuur kan om verschillende redenen vele malen tijdens een dienst worden in- en uitgeschakeld.

Operators zetten apparatuur soms stil vanwege kwaliteitsgebreken of werken met verlaagde tarieven omdat de volledige capaciteit overmatig opstarten en afsluiten veroorzaakt, waardoor de operators harder moeten werken dan wanneer de apparatuur tegen een lagere snelheid zou werken.

Laten we een voorbeeld uit de sigarettenindustrie gebruiken. Dit voorbeeld kan net zo goed van toepassing zijn op het maken van snoep, bouten of paperclips. In de sigarettenindustrie is er een elektronisch gegenereerde uitvaltijd die een staafbreuk wordt genoemd. Wanneer deze toestand zich voordoet, reageert de operator door het papieren deel van de sigarettenstaaf te verzamelen en in de afvalbak te gooien.

De operator plaatst vervolgens de tabak die verloren is gegaan van de staaf terug in de nabewerkingscontainer, rijgt het sigarettenpapier opnieuw in en drukt op de startknop om de apparatuur terug te zetten naar de productiemodus. Dit proces kost de operator drie tot vier minuten.

De reactie van de operator is een gerichte actie die tijdens zijn of haar trainingscyclus is geleerd. Deze reactie kan 40 tot 50 keer per ploeg plaatsvinden, wat de productiviteit van de machine aan het einde van het jaar met meer dan 20 miljoen sigaretten vermindert. Dit was niet op het radarscherm omdat het een taak was die regelmatig werd gedaan; het werd beschouwd als een onderdeel van het werk.

Er zijn veel kleine incidenten van verlies die dagelijks plaatsvinden in faciliteiten en worden beschouwd als "de manier waarop we zaken doen". Wanneer deze voorvallen worden blootgelegd en berekend voor jaarlijks verlies in uren en dollars, wordt de financiële impact voor de faciliteit duidelijk.

Waar haal je de data vandaan om een FMEA uit te voeren? Managers en anderen zeggen vaak dat medewerkers de grootste troef zijn. Vanwege de technologie geven analisten echter de voorkeur aan informatie uit het onderhoudsbeheersysteem. Dit is een snelle manier om gegevens over uitvaltijd, gebruiksgegevens van onderdelen, enz. te verkrijgen.

Meestal zijn de gegevens die door het onderhoudsbeheersysteem worden geleverd, wat er op het radarscherm staat of wat we al weten. Wanneer gegevens onder de radar worden gezocht, worden deze verzameld uit de meest waarschijnlijke bron van niet-detecteerbare of beneden de radargegevens:de werknemers.

Het is niet moeilijk om te zeggen dat de mensen die een faciliteit exploiteren en onderhouden, dingen over hun omgeving weten die nooit bekend zullen worden gemaakt, tenzij daarom wordt gevraagd. De meeste werknemers vinden een manier om problemen te omzeilen die hen pijn of extra inspanning bezorgen om het werk uit te voeren.

Dit kan het omzeilen van alarmen zijn die zonder aanwijsbare reden afgaan, met verlaagd tarief werken, filters voortijdig vervangen, stelschroeven toevoegen aan losse koppelingen, lagers vastzetten zodat ze niet bewegen, gebarsten waaiers hechtlassen. De lijst kan maar doorgaan. Dit soort activiteiten hebben invloed op de productiviteit en zullen hoogstwaarschijnlijk nooit in het onderhoudsbeheersysteem verschijnen.

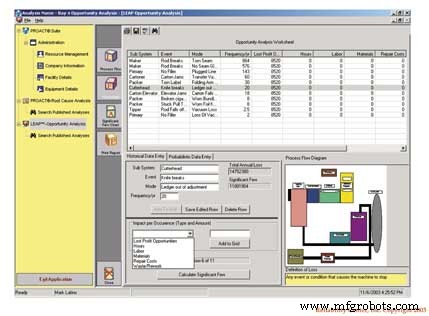

Figuur 3. Een voorbeeld van een werkblad voor elektronische gegevensverzameling.

Het management kan deze deur openen en van medewerkers leren door een methode in drie stappen te volgen om een succesvolle FMEA uit te voeren.

- Maak een processtroomdiagram voor het systeem dat u wilt analyseren.

- Maak een storingsdefinitie die moet worden gecommuniceerd van het hoogste managementniveau naar de handen op het werkniveau.

- Maak een FMEA-werkblad voor het verzamelen van gegevens dat de problemen weergeeft die van belang zijn, zoals materiaalverspilling, defectpercentages, uitvaltijd, veiligheidsincidenten, enz.

Maak een processtroomdiagram: Het processtroomdiagram geeft de routing van het proces weer. Dit is meestal van de input van de grondstof tot het punt van opslag of verzending (zie figuur 1).

De reden hiervoor is om de FMEA-facilitator en medewerkers een visuele referentie te geven tijdens het interviewproces.

Maak een storingsdefinitie: Een duidelijke en beknopte storingsdefinitie is nodig om ervoor te zorgen dat de medewerkers en het management hetzelfde begrip hebben van wat als een storing wordt beschouwd. Zonder dit begrip ontstaat er verwarring en komt uw analyse in het gedrang. Definities van mislukkingen worden meestal aangetast door het bedrijfsklimaat, een uitverkochte toestand of een trage verkoopcyclus. Definities van storingen kunnen ook betrekking hebben op een huidig probleem dat een gebied ondervindt, zoals een hoge mate van herbewerking, een hoog percentage defecten, een hoog percentage handletsel, enz.

Enkele voorbeelden van storingsdefinities zijn:

-

Falen is wanneer secundaire defecten optreden.

-

Falen is elke nadelige gebeurtenis die menselijke wortels heeft.

-

Falen is wanneer het activum onbruikbaar wordt.

-

Falen is wanneer het activum niet langer zijn beoogde functie kan vervullen.

-

Falen is elke gebeurtenis of omstandigheid die de productie verstoort.

-

Falen is elke gebeurtenis of omstandigheid die ervoor zorgt dat onverwacht budgetgeld wordt uitgegeven.

Wanneer consensus is bereikt over een storingsdefinitie, bent u klaar om een FMEA-werkblad voor gegevensverzameling samen te stellen.

Een werkblad voor gegevensverzameling maken: De rol van het werkblad voor het verzamelen van gegevens is om de capaciteit te creëren om de benodigde gegevens vast te leggen om de significante fouten van de rest te identificeren. Hiervoor wordt een heel eenvoudige regel gebruikt:frequentie vermenigvuldigd met impact. De configuratie van het gegevensverzamelingswerkblad doet een aantal dingen voor de analyse. Het identificeert de gebeurtenis, de modi die de gebeurtenis veroorzaken, de frequentie van de modus en de impact van de gebeurtenismoduscombinatie op het geanalyseerde systeem (figuren 2 en 3).

Met de bevindingen kunt u ontdekken wat

je weet het niet. Hiermee kunt u wijzigen

het resultaat omdat u weet wat uw huidige kosten zijn om zaken te doen.

Hierdoor zit je in de catbird stoel. Je kunt zien wat anderen niet kunnen, omdat je de tijd hebt genomen om te kijken. Nu kunt u beslissingen nemen op basis van solide informatie, wat u een zakelijk voordeel geeft.

Met dit voordeel kunt u het project kiezen waarvoor u de hoofdoorzaak wilt uitvoeren op basis van het verlies dat in de loop van een jaar aan de faciliteit is geleden. Dit zal niet het geval zijn bij het reageren op een getriggerd root cause analysis project. Geactiveerde projecten kunnen in sommige gevallen waardevolle menselijke activa vergen die beter kunnen worden gebruikt voor projecten met een groter rendement voor de organisatie.

Mark Latino is de Vice President of Operations voor Reliability Center Inc. Hij kwam bij RCI na 19 jaar in het Amerikaanse bedrijfsleven (Weyerhaeuser, Allied Chemical, Philip Morris). Ga voor meer informatie naar www.reliability.com of bel 804-458-0645.

Onderhoud en reparatie van apparatuur

- Moet reactief onderhoud deel uitmaken van uw onderhoudsstrategie?

- Niet je vaders Chrysler-fabriek

- Maximaliseer uw smeermiddelanalyseprogramma

- Hoe groen is uw energieverbruik?

- Is uw MRO-magazijn een productiviteitsval?

- 6 technieken om uw fabriek foutbestendig te maken

- Een gids voor uw boorpijpverhuur

- Uw jobsite beschermen

- Slijtage aan uw onderwagen verminderen

- Wat te doen met uw gebruikte apparatuur

- Uw gids voor Shop.Cat.Com