Een effectief onderhoudsplan opstellen

Het maken van een onderhoudsplan is over het algemeen niet moeilijk. Maar een uitgebreid onderhoudsprogramma maken dat effectief is brengt een aantal interessante uitdagingen met zich mee. Het zou moeilijk zijn om de subtiliteiten te waarderen van wat een onderhoudsplan effectief maakt zonder te begrijpen hoe het plan deel uitmaakt van de totale onderhoudsomgeving.

In dit artikel wordt uitgelegd wat het verschil maakt tussen een gewoon onderhoudsplan en een goed, effectief onderhoudsprogramma.

De voorwaarden definiëren

Onderhoudsprofessionals in de hele branche gebruiken veel onderhoudstermen om verschillende dingen te betekenen. Dus om het speelveld gelijk te maken, is het noodzakelijk om uit te leggen op welke manier een paar van deze termen in dit document zijn gebruikt om te zorgen voor een gemeenschappelijk begrip door iedereen die het leest. Er moet echter worden benadrukt dat dit de voorkeursinterpretatie van de auteur van deze termen is, en niet noodzakelijkerwijs als evangeliewaarheid moet worden opgevat.

In sportief taalgebruik definieert het onderhoudsbeleid de "spelregels", terwijl de onderhoudsstrategie het "spelplan" voor dat spel of seizoen definieert.

-

Onderhoudsbeleid – Document op het hoogste niveau, is doorgaans van toepassing op de hele site.

-

Onderhoudsstrategie – Volgende niveau lager, doorgaans elke 1 tot 2 jaar herzien en bijgewerkt.

-

Onderhoudsprogramma – Geldt voor een apparatuursysteem of werkcentrum, beschrijft het totale pakket van alle onderhoudsvereisten om voor dat systeem te zorgen.

-

Onderhoudschecklist – Lijst met onderhoudstaken (preventief of voorspellend) die doorgaans worden afgeleid door een of andere vorm van analyse en automatisch worden gegenereerd als werkorders met een vooraf bepaalde frequentie.

-

Kortetermijn onderhoudsplan (soms een "werkschema" genoemd) - Selectie van checklists en andere ad-hocwerkorders die zijn gegroepeerd om te worden afgegeven aan een werkplaatsteam voor voltooiing tijdens een gedefinieerde onderhoudsperiode, die doorgaans een week of een ploegendienst beslaat.

De onderhoudsinformatielus

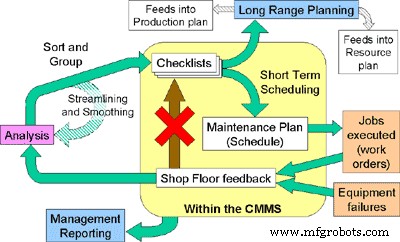

Onderstaande figuur 1 beschrijft de stroom van onderhoudsinformatie en hoe de verschillende aspecten op elkaar aansluiten.

Afbeelding 1 – Onderhoudsinformatielus

Het grote vierkante blok geeft de stappen aan die plaatsvinden binnen het geautomatiseerde onderhoudsbeheersysteem, of CMMS.

Het is een goede gewoonte om een of andere vorm van analyse uit te voeren om de juiste onderhoudstaken te identificeren om voor uw apparatuur te zorgen. RCM2 is waarschijnlijk de meest gevierde methodologie, maar er zijn veel variaties.

De analyse zal resulteren in een lijst met taken die moeten worden gesorteerd en gegroepeerd in zinnige brokken, die elk de inhoud van een checklist vormen. Soms kan het nodig zijn om deze groepen taken op een iteratieve manier af te vlakken en te stroomlijnen.

De meest voor de hand liggende volgende stap is om de door het systeem gegenereerde werkorders in te plannen in een werkplan voor de werkplaatsteams.

Het is echter minder gebruikelijk om deze checklistgegevens te gebruiken om een langetermijnplan van voorspelde onderhoudswerkzaamheden te maken. Dit onderhoudsplan heeft twee doelen:

De resultaten kunnen worden gebruikt om toekomstige arbeidsbehoeften te bepalen, en

Ze worden meegenomen in het productieplan.

Het schema van geplande taken wordt aan de werkplaats afgegeven en het werk is voltooid. Feedback van deze werkorders, samen met details van eventuele apparatuurstoringen, wordt vastgelegd in het CMMS voor historische rapportagedoeleinden.

Een logische reactie op deze feedback op de werkvloer is dat de inhoud van de checklists moet worden verfijnd om de kwaliteit van het preventieve onderhoud te verbeteren, vooral om herhaling van storingen te voorkomen.

Een veelgemaakte fout is echter om direct uit de feedback op de werkorder te springen en de woorden op de checklists onmiddellijk te wijzigen. Wanneer dit gebeurt, komt de integriteit van het preventieve onderhoudsprogramma onmiddellijk in gevaar omdat de herziene woorden op de checklist geen verdedigbare wetenschappelijke basis hebben. Dit moet zoveel mogelijk worden vermeden.

De veel betere benadering om dit raadspel te vermijden, is om alle controlelijstwijzigingen door dezelfde analyse te leiden als oorspronkelijk werd gebruikt om de eerste controlelijsten te maken. Dit betekent dat de integriteit van het onderhoudsprogramma op lange termijn behouden blijft. Impliciet in deze benadering is echter de noodzaak van een robuust systeem waarin de inhoud van de analyse eenvoudig kan worden vastgelegd en bijgewerkt.

Ten slotte moet alle informatie die in het CMMS wordt vastgelegd, goed worden gebruikt, anders is het tijdverspilling. Dit is de waarde van managementrapportages die kunnen worden gemaakt op basis van onderhoudsinformatie.

In de RCM-analyse

Zonder het volledige RCM-analyseproces te beschrijven, is het in dit stadium leerzaam om enkele details te noemen die belangrijk zijn voor de inhoud van een dergelijke analyse vanwege de manier waarop ze het algehele onderhoudsplan kunnen beïnvloeden.

Tabel 1 – Informatie vastgelegd in de RCM-stijl analyse

RCM

Extra

Identificeer de:

Functies

Functionele storingen

Storingsmodi

Storingseffecten

Apparatuurhiërarchie tot op componentniveau

Hoofdoorzaak van storing

Analysetool om te selecteren:

Categorie storingseffect

Preventieve/corrigerende onderhoudstaken (indien van toepassing)

Taakfrequentie

Knutselen

Taakduur

Lopende/gestopte markering

De middelste kolom is wat je aantreft in elke typische RCM-stijl analyse.

Daarnaast is het waardevol om een hiërarchie van het apparatuursysteem te construeren met daarin samenstellingen, subassemblages en individuele componenten. Dit helpt om op elk moment bij te houden welk deel van het systeem wordt overwogen, en de lijst met componenten helpt ook om de vereisten voor reserveonderdelen voor het systeem te identificeren.

Van vitaal belang is de duidelijke identificatie van de oorzaak van elke storing, aangezien dit van invloed is op de selectie van een geschikte onderhoudstaak. Denk bijvoorbeeld aan een vastgelopen versnellingsbak om dit punt te illustreren. "In beslag genomen" is een effect. Er kunnen verschillende hoofdoorzaken zijn van deze storingsmodus die op verschillende manieren kunnen worden aangepakt via het onderhoudsplan. Het heeft meestal geen zin om onderhoud te richten op het effect van een storing.

Vanuit een planningsperspectief is het ook belangrijk om vast te stellen hoeveel tijd het kost om elke taak afzonderlijk uit te voeren. Het totaal van deze taaktijden geeft een goede indicatie van hoe lang de totale werkorder zal duren.

Al het bovenstaande hangt af van het productieproces en de bedrijfscontext van de site, dus deze opmerkingen moeten slechts als richtlijn worden beschouwd.

Hier volgen enkele punten waarmee u rekening moet houden bij het opstellen van een preventief onderhoudsprogramma:

Preventieve onderhoudstaken moeten:

- richt je op het faalproces

- wees specifiek

- specificaties of toleranties opnemen

Streef waar mogelijk naar voorspellende in plaats van preventieve taken

- meet of controleer op voorwaarden tegen een standaard

- rapporteer de resultaten

- maak een vervolgtaak aan om bij de volgende gelegenheid te repareren of te vervangen

“Controleer en vervang, indien nodig” taken vernietigen geplande tijden

Frequenties en geschatte tijden voor elke taak moeten nauwkeurig en zinvol zijn

Probeer waar mogelijk alleen de afsluittijd te plannen voor "niet-lopende" taken. Blijf "lopende" taken uitvoeren tijdens perioden van normale productie. Structureer het onderhoudsprogramma om dit mogelijk te maken.

Sorteren en groeperen van checklists voor onderhoudsplannen

Na analyse van alle onderhoudsvereisten voor het apparatuursysteem, zouden deze individuele taken worden gegroepeerd om de checklists te maken, op basis van gemeenschappelijke criteria voor:

- Knutselen

- Frequentie

- Veiligheids-/niet-veiligheidstaken

- Lopende / niet-lopende controles en verstandig

- Timing, enz. …

De PM-werklast afvlakken

Om de PM-werklast te verminderen, is het een robuuste aanpak om de spreiding van PM-activiteiten te baseren op de checklists die voortkomen uit de RCM-achtige analyse. Dit veronderstelt dat de analyse grondig is uitgevoerd en in een formaat is dat gemakkelijk kan worden gewijzigd.

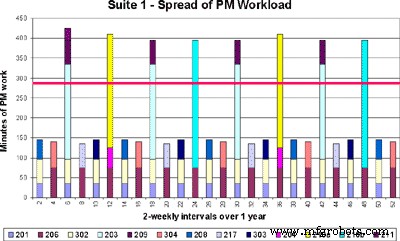

De grafiek in figuur 2 hieronder illustreert hoe het mogelijk is om het optreden van de PM-werkorders zo te regelen dat er een zo soepel mogelijke stroom van regulier preventief onderhoudswerk ontstaat, terwijl er toch voldoende tijd overblijft om die "vervolg"-werkzaamheden uit te voeren. correctieve onderhoudstaken die werden geïdentificeerd door het uitvoeren van de preventieve/voorspellende controles tijdens de laatste onderhoudsstop.

Het is belangrijk op te merken dat alleen omdat twee checklists dezelfde frequentie kunnen hebben, het niet nodig is om ze op hetzelfde moment in te plannen. Soms is het natuurlijk praktisch zinvol om PM's voor dezelfde dag in te plannen, maar ga er niet vanuit dat dit altijd waar is. Als algemene regel geldt dat in een geautomatiseerde of continue procesproductieomgeving de totale hoeveelheid werk aan één checklist of gepland werk voor één onderhoudsperiode niet meer dan 80 procent van de totale beschikbare tijd mag bedragen.

Afbeelding 2 – Afvlakken van de PM-werklast

Om dit afgevlakte werklastpatroon te bereiken, kan het nodig zijn om terug te keren naar de tijdstippen, frequenties, groeperingen, startdatums, enz. die in de oorspronkelijke analyse waren gespecificeerd en sommige gegevens opnieuw te bewerken. Dit is de iteratieve benadering die eerder in de beschrijving van figuur 1 werd genoemd.

Korte termijn planning van geplande onderhoudswerkzaamheden

In moderne onderhoudskringen wordt algemeen erkend dat het van grote waarde is om de onderhoudswerklast op macroniveau te plannen over een lange termijn horizon en op een gedetailleerd niveau over een korte horizon. Deze twee activiteiten dienen aanzienlijk verschillende doelen.

Regelmatige werkorders worden elke nacht automatisch aangemaakt in Maximo vanuit de werkordersjablonen in de PM Master-tabel. Deze nieuwe werkorders worden doorgaans 30 dagen vóór de beoogde startdatum op het PB gegenereerd. Andere werkorders worden ook handmatig aangemaakt door de systeemgebruikers, zoals vakmensen en ingenieurs.

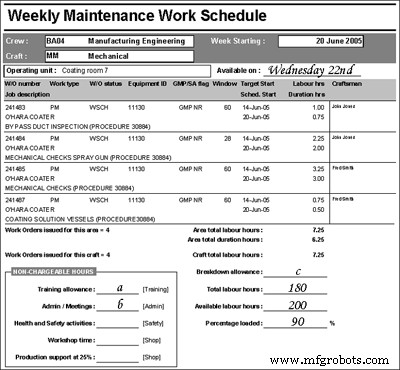

Al deze werkorders moeten worden geprioriteerd op basis van het belang en de urgentie van de taken, en ze moeten worden gepland in de wekelijkse werklast van de onderhoudsploegen om ervoor te zorgen dat een evenwichtige selectie van werk aan elke ploeg wordt toegewezen zonder dat ze worden overbelast.

Een voorbeeldlay-out van het wekelijkse onderhoudswerkschema wordt weergegeven in Afbeelding 3 hieronder.

Figuur 3 – Voorbeeld van wekelijks onderhoudswerkschema

Meestal produceert een CMMS alleen rapportgegevens in tekst- of numeriek formaat. Omdat ingenieurs de dingen echter graag in een grafische of picturale weergave zien, kan het nodig zijn om het gebruik van het CMMS te combineren met een ander pakket met grafische mogelijkheden, zoals een spreadsheet. De volgende beschrijvingen zijn afhankelijk van het vermogen van het CMMS om een "plat bestand" van een rapport te produceren, dat vervolgens in een spreadsheet kan worden geïmporteerd en verder kan worden gemanipuleerd.

Indien mogelijk verdient het de voorkeur om alle ruwe data binnen het CMMS te bewaren en eenvoudig alle grafieken en rapporten uit die omgeving te produceren. Er zijn echter twee obstakels voor deze benadering:

Zeer weinig CMMS-pakketten hebben grafische mogelijkheden;

Er zijn maar weinig CMMS-pakketten die het volledige spectrum aan gegevens kunnen vastleggen of leveren dat nodig kan zijn om de gewenste selectie van grafieken te construeren.

De alternatieve oplossing is daarom om de benodigde selectie van gegevens uit het CMMS te kopiëren naar de spreadsheetomgeving waar deze verder kan worden gemanipuleerd.

Onderhoudsplanning op lange termijn

Sommige sites genieten van de luxe dat er regelmatig vaste onderhoudsvensters in de productieplannen zijn ingebouwd. Zo zou kunnen worden afgesproken dat iedere dinsdagochtend Productie-eenheid 1 stopt met produceren en het materieel zes uur ter beschikking wordt gesteld aan de onderhoudsploeg. Tijdens deze periode van zes uur heeft de onderhoudsploeg de mogelijkheid om zoveel mensen aan te wijzen als nodig is om alle geplande onderhoudsactiviteiten in dat werkcentrum uit te voeren. Daarna wordt het systeem tot de volgende week teruggegeven aan het productieteam.

In veel gevallen is er echter niet zo'n vaste routine. Over mogelijkheden voor de onderhoudsteams om gepland onderhoud uit te voeren, moet worden onderhandeld en overeenstemming bereikt met de productieteams op een "naar behoefte"-basis. Helaas wordt dit vaak teruggebracht tot de onderhoudsafdeling die smeekt om toegang tot de apparatuur. Bovendien stuit dit pleidooi vaak op het onsympathieke antwoord van de productieteams dat ze de apparatuur moeten laten draaien om hun doelstellingen te halen en dat ze het zich daarom niet kunnen veroorloven om deze vrij te geven voor onderhoud. Dit is naar mijn mening een zeer kortzichtige visie.

Het opstellen van een onderhoudsplan op lange termijn dat het aantal uren preventief onderhoudswerk aangeeft dat in elk werkcentrum moet worden uitgevoerd over een horizon van 18 tot 24 maanden, is een waardevol hulpmiddel. Het geeft de productieplanners inzicht in de hoeveelheid tijd die nodig is voor dit preventieve onderhoud, zodat ze proactief kunnen plannen om de apparatuur voor die perioden vrij te geven. Dit maakt het plannen van de onderhoudsactiviteiten zoveel eenvoudiger.

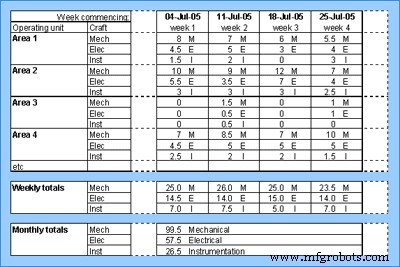

De aard van de productieomgeving op de site van de auteur maakt het moeilijk om een regelmatig, vast patroon van onderhoudsvensters te implementeren zoals hierboven beschreven. Om deze reden wordt een meerjarenonderhoudsplan opgesteld om de productieteams zo vroeg mogelijk te waarschuwen voor de verwachte onderhoudsbehoeften. Dit plan toont de voorspelde onderhoudsuren voor elke operationele eenheid, per type vaartuig, in wekelijkse delen over een horizon van 24 maanden.

Onderstaande tabel 2 illustreert hoe de opbouw van een meerjarenonderhoudsplan eruit zou kunnen zien. Er wordt een plat bestand gemaakt van de stamgegevenstabel in Maximo die details bevat van alle onderhoudstaken en checklists met de bijbehorende uitrustingsdetails, duur, frequenties, ambachten, volgende vervaldatums, enz. Deze informatie wordt geïmporteerd in een spreadsheet, die gebruikmaakt van een reeks filters en formules om het langetermijnplan te maken.

Tabel 2 – Voorbeeldlay-out van een langetermijnonderhoudsplan

Op basis van dit rapport maken de productieplanners de nodige marges in de productiekalenders zodat het materieel beschikbaar wordt gesteld voor onderhoud. Deze toeslag wordt in eerste instantie op macroniveau gedaan. De exacte data en tijden voor onderhoud worden een week of twee voordat het moet worden afgesproken.

Deze rangschikking van de nummers kan ook worden gebruikt om de werklast over de weken te spreiden door de vervaldatums van de onderhoudstaken in het CMMS aan te passen, zoals eerder beschreven.

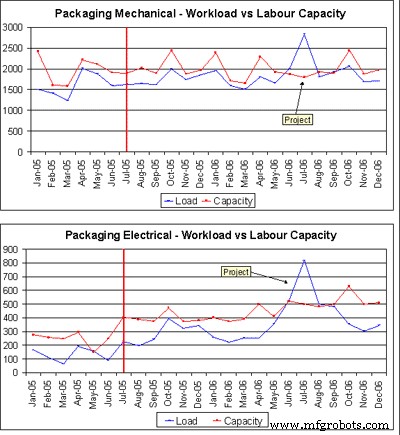

Lange termijn arbeidsplan

Bovenstaande toelichtingen beschrijven hoe u het verwachte aantal onderhoudsuren in een productieruimte kunt identificeren. In dit volgende gedeelte wordt beschreven hoe u kunt controleren of er voldoende mankracht beschikbaar is om al het werk uit te voeren.

Om ervoor te zorgen dat elk team ter plaatse over voldoende vakmensen beschikt om al het werk dat zich in hun gebied zal voordoen te dekken, kan een prognose van de werklast op lange termijn worden opgesteld ten opzichte van mankracht. Dit komt neer op een grafiek die de arbeidsuren per maand vergelijkt met de overeenkomstige beschikbare manuren. Er wordt een grafiek gemaakt voor elke ambachtsgroep binnen elk workshopteam, die de volgende horizon van 18 tot 24 maanden beslaat.

Als uit de langetermijnvoorspelling blijkt dat het niveau van onderhoudsactiviteit op het punt staat te stijgen tot boven het niveau dat met de bestaande middelen kan worden bereikt, zal deze waarschuwing ervoor zorgen dat er voldoende tijd is om extra middelen aan te werven en op te leiden voordat de situatie verdwijnt uit de hand. Evenzo zal een afname van het voorspelde niveau van onderhoudsactiviteit voldoende vooraf inzicht geven in de mogelijkheid om vakmanmiddelen opnieuw toe te wijzen aan andere teams of activiteiten. Deze proactieve benadering zal leiden tot een betere benutting van de mankracht en minder paniek.

Hieronder vindt u enkele gegevenscategorieën die worden gebruikt om de grafieken te maken:

Werklast (d.w.z. alles wat de tijd van de ambachtslieden in beslag zal nemen)

- uren preventief onderhoud vanuit het CMMS

- pechhulp

- corrigerende / vervolgwerkzaamheden / resultaatgerichte taken

- projectwerk (ad-hoc uren voor elke aanstaande projectactiviteit afzonderlijk)

- vergoedingen voor vergaderingen / trainingen, enz.

Mankracht (d.w.z. netto beschikbare manuren)

- bruto manuren beschikbaar in de bemanning

- vergoedingen voor verlof en ziekte

- extra vergoeding voor overwerk

De som van de werklasturen voor elke maand trekt de werklastlijn. De som van de arbeidsuren trekt de arbeidscapaciteitslijn. Wanneer de werklast de arbeidscapaciteit overschrijdt, moet de last worden afgevlakt, of er kunnen extra middelen nodig zijn.

De preventieve onderhoudsuren uit het CMMS worden verkregen uit de totalen uit het meerjarenonderhoudsplan zoals beschreven in de vorige paragraaf. De vergoedingen voor storingen, corrigerende werkzaamheden, etc. worden berekend als voortschrijdend 12-maandsgemiddelde van de aangetoonde feitelijke gegevens uit het CMMS. Gegevens voor andere rechten kunnen ergens anders vandaan komen als ze niet in het CMMS zijn opgenomen.

Mankracht is in feite het effectieve aantal manuren dat beschikbaar is voor elk vaartuig in de bemanning.

Enkele voorbeeldgrafieken worden weergegeven in Afbeelding 4 hieronder.

Figuur 4 – Voorbeeld van werklast versus arbeidscapaciteitgrafieken

Waar de mankracht de werkdruk overtreft, is alles onder controle. Waar de werkdruk de mankracht overschrijdt, zal het nodig zijn om een aantal van de niet-essentiële activiteiten op dat moment te verminderen, of de beschikbaarheid van mensen te vergroten.

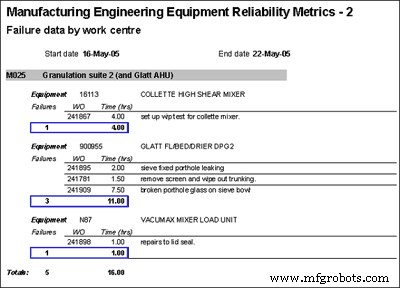

Feedback en rapportage

Feedbackinformatie die terugkeert van de werkvloer, hetzij via de geplande werkorderreacties, hetzij door apparatuurstoringen, wordt vastgelegd in het CMMS. Deze informatie kan worden samengevat in een rapport zoals weergegeven in figuur 5 hieronder. De belangrijkste ontvangers van deze rapporten zijn de betrouwbaarheidsingenieurs die voor elk uitrustingssysteem zorgen.

Idealiter zou de monteur elke werkorder die in zijn gebied is ingediend, moeten bekijken, maar dit is niet altijd haalbaar, dus een samenvattend rapport als dit is nuttig. De betrouwbaarheidsingenieur moet dan beslissen over de juiste handelwijze als reactie op elke storing of observatie.

Figuur 5 – Voorbeeld van een wekelijks storingsrapport

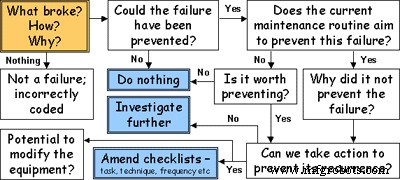

Het algoritme dat wordt weergegeven in Afbeelding 6 hieronder beschrijft het denkproces dat door de hoofden van de betrouwbaarheidsprofessionals zou moeten gaan telkens wanneer ze de mislukte werkorders bekijken, zoals weergegeven in het samenvattende rapport in Afbeelding 5 hierboven.

Houd er echter rekening mee dat elke keer dat de optie "Checklist wijzigen" wordt geselecteerd, deze wijziging door de oorspronkelijke RCM-analyse moet worden geleid om ervoor te zorgen dat de integriteit van het onderhoudsprogramma niet wordt geschonden. Het aanpassen van de checklists zonder de methode en structuur van de oorspronkelijke analyse door te lopen is een vergissing. Ongeacht de benadering die is gebruikt om de oorspronkelijke analyse vast te leggen, is het op de lange termijn de moeite waard om de betrouwbaarheidsingenieurs te dwingen elke wijziging door de analyse te leiden en de resultaten vast te leggen voor toekomstig gebruik.

Als een spreadsheet is geïdentificeerd als de meest geschikte optie, moet deze op een robuuste en gebruiksvriendelijke manier worden gestructureerd. Als het onhandig is om bij te werken, raakt het in verval en gaat de integriteit van het programma verloren. Een databasesysteem is hiervoor een veel betere optie, als er een geschikt systeem beschikbaar is.

Figuur 6 – “Wat is er kapot” algoritme

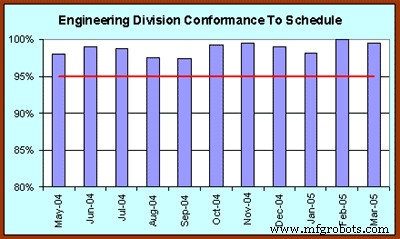

De resultaten

Het doel van onderhoudsmaatregelen moet zijn om de gezondheid van de onderhoudsorganisatie te bewaken. Waar alles onder controle is, zullen de statistieken het behaalde succes weerspiegelen. Omgekeerd moeten ze ook worden gebruikt om probleemgebieden en onregelmatigheden te markeren om het gewenste gedrag of verbeterpunten te stimuleren.

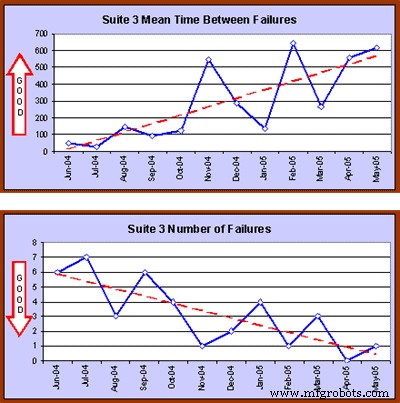

De grafieken in figuur 7 hieronder illustreren enkele van de voordelen die op de site van de auteur zijn gerealiseerd als gevolg van een goed functionerende onderhoudsorganisatie. Deze grafieken maken slechts deel uit van de reguliere rapportagestatistieken waarmee de onderhoudsactiviteiten worden beheerd.

De eerste grafiek toont de conformiteit met het wekelijks geplande onderhoudsschema. Het doel is gesteld op 95 procent en wordt consequent overtroffen door alle technische teams.

Grafieken 2 en 3 laten zien hoe het aantal storingen maand op maand is afgenomen in een bepaalde afdeling in de afgelopen 12 maanden, en dienovereenkomstig is de gemiddelde tijd tussen storingen in dezelfde periode toegenomen.

De laatste 2 grafieken tonen de machinebeschikbaarheid in twee van de belangrijkste werkcentra waar onlangs een volledige heranalyse van alle onderhoudsvereisten werd uitgevoerd met behulp van een aangepaste RCM2-aanpak. Het is duidelijk te zien hoe in beide gevallen de beschikbaarheid van de apparatuur ver uit de hand liep en vanaf het moment dat de verbeteringsactiviteit werd gestart, stabiliseerde de beschikbaarheid en blijft deze nu nog steeds consistent boven de 90 procent. Dit is het resultaat van een paar dingen:het ene is het verbeteren van de kwaliteit van de preventieve onderhoudsroutines en het andere is een goede onderhoudsplanning

Afbeelding 7 – Voorbeeldgrafieken die de voordelen van een effectief onderhoudsprogramma laten zien

Onderhoud en reparatie van apparatuur

- Vijf stappen voor het opzetten van een effectief preventief onderhoudsprogramma

- Infrarood onderdeel van effectieve PM-strategie bij Weyerhaeuser

- Effectieve onderhoudsplanning realiseren

- Waarom zijn PM-inspecties niet altijd effectief?

- Een plan om uit de budgetgevangenis te ontsnappen

- Vodcast:het perfecte onderhoudsplan nastreven

- Bombardier kondigt nieuw onderhoudsplan voor vliegtuigen aan

- 3 tips om het onderhoudsplan van uw apparatuur te verbeteren

- 4 stappen om een proactief onderhoudsplan op te stellen

- Werkt uw preventief onderhoudsplan?

- Het verminderen van storingen met effectief preventief onderhoud