Conditiegebaseerd onderhoud:een complete gids

Conditie- gebaseerd onderhoud (CBM) is een onderhoudsstrategie die de realtime toestand van een asset bewaakt om te bepalen welk onderhoud moet worden uitgevoerd.

Wat is conditiegebaseerd onderhoud?

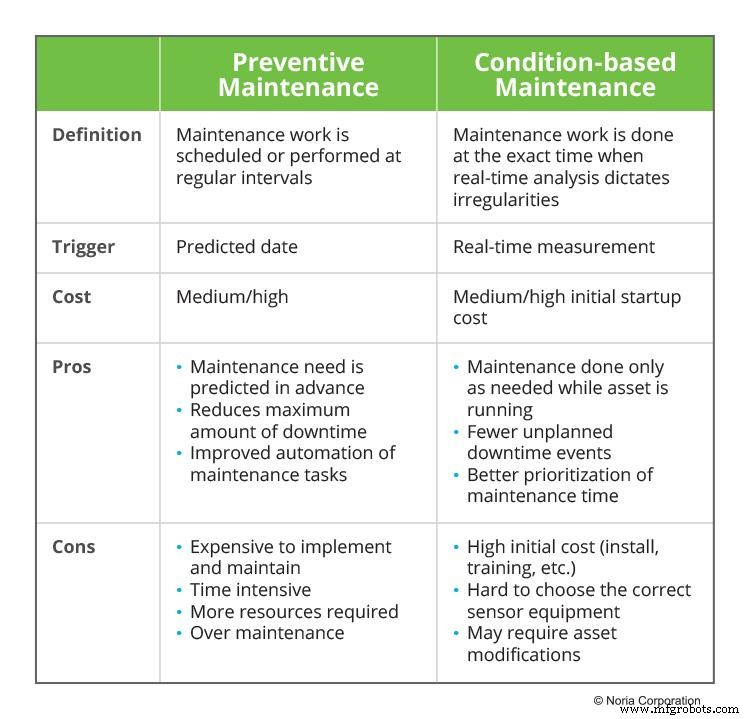

Condition-based maintenance (CBM) is een onderhoudsstrategie die de realtime toestand van een asset bewaakt om te bepalen welk onderhoud moet worden uitgevoerd. In tegenstelling tot preventief onderhoud, waarbij zaken als onderhoud op basis van een kalender of andere middelen worden gebruikt om te bepalen wanneer onderhoud moet worden gepland en uitgevoerd, dicteert het op conditie gebaseerde onderhoud dat onderhoud alleen moet worden uitgevoerd wanneer deze realtime-indicatoren onregelmatigheden of tekenen van afnemende prestaties vertonen.

Het doel van condition-based onderhoud is om activa continu te monitoren om dreigende storingen te detecteren, zodat onderhoud proactief kan worden gepland voordat de storing optreedt. Het idee is dat deze realtime monitoring onderhoudsteams voldoende doorlooptijd geeft voordat er een storing optreedt of de prestaties onder een optimaal niveau dalen.

Het gebruik van sensoren en spotmetingen is de meest gebruikelijke manier waarop realtime gegevens worden verzameld voor analyse. Er kunnen bijvoorbeeld sensoren op een draaiend apparaat worden geïnstalleerd om de trillingen ervan te bewaken. Na verloop van tijd, naarmate de bewegende componenten verslechteren en uit de lijn raken, neemt de trilling toe, die wordt opgevangen door de sensoren. De geïnstalleerde sensoren kunnen vooraf worden ingesteld om het onderhoudsteam te waarschuwen wanneer trillingen een bepaalde limiet bereiken.

Hoewel op de meeste apparatuur gebaseerd onderhoud kan worden toegepast, moet die apparatuur aan bepaalde criteria voldoen om CBM effectief te laten zijn. Ten eerste moet er sprake zijn van een monitorbare toestand. Met andere woorden, als de prestatie van de machine niet kan worden gemeten, hoe kun je dan zien of er een verandering in de prestatie is? U moet veranderingen in prestaties ook lang genoeg van tevoren kunnen zien, zodat onderhoud kan worden uitgevoerd voordat het activum uitvalt of in productie vermindert.

De kriticiteit van activa is een ander criterium waarmee u rekening moet houden voordat u op conditie gebaseerd onderhoud toepast. U krijgt het beste rendement op uw investering (ROI) als u CBM gebruikt voor uw meest kritieke activa. Het uitvoeren van een kritische analyse om te bepalen welke onderdelen van de apparatuur het meest waarschijnlijk zullen falen en de impact die een storing op uw bedrijf zal hebben, is een essentiële stap voordat u op conditie gebaseerd onderhoud uitvoert. Het is belangrijk om vanaf de meest kritieke activa naar beneden te schalen.

Ten slotte is condition-based onderhoud slechts zo effectief als de processen en systemen die worden gebruikt om de gegevens te analyseren. Onderhoudsteams moeten prestatiegegevens kunnen verzamelen en goed kunnen analyseren om slimme en tijdige beslissingen te nemen op basis van de resultaten.

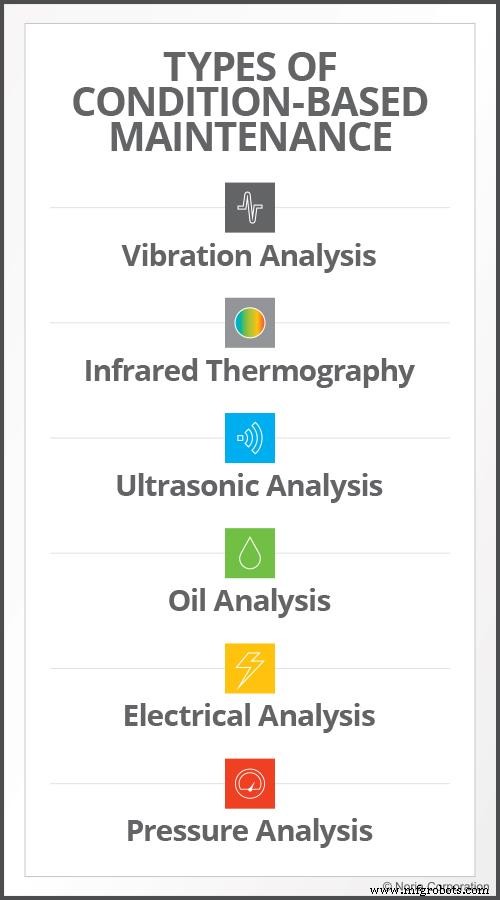

Soorten op conditie gebaseerd onderhoud

Een van de grootste voordelen van op conditie gebaseerd onderhoud is dat het niet-invasief is, wat betekent dat realtime gegevens worden verzameld terwijl de machine nog draait zonder de manier waarop deze werkt aan te passen. U kunt ervoor kiezen om met bepaalde tussenpozen data te verzamelen of continu via zaken als sensoren, visuele inspectie of geplande tests. Laten we eens kijken naar enkele van de meest voorkomende typen conditiegebaseerde monitoringtechnieken die worden gebruikt in CBM.

- Trillingsanalyse. Trillingsanalyse wordt gedefinieerd als het proces voor het meten van trillingsniveaus en frequenties van machines en het gebruiken van die informatie om de gezondheid van machines en hun onderdelen te analyseren. Trillingsanalyse kan helpen bij het opsporen van problemen zoals onbalans, defecte lagers, mechanische losheid, resonantie, verbogen assen en meer.

Een eenvoudig voorbeeld kan er als volgt uitzien:Stel je voor dat je een industriële ventilator hebt. Je verwijdert een van de ventilatorbladen en start hem op. Zoals je zou verwachten begint de ventilator te trillen door het ongebalanceerde ventilatorwiel. Deze onevenwichtige kracht zal één keer per omwenteling van de ventilator plaatsvinden, waardoor verhoogde trillingssignalen worden geproduceerd. U kunt ook een beschadigd lagerspoor hebben waardoor een lagerrol trillingen genereert telkens wanneer deze in contact komt met de spall. Dus als drie lagerrollen de spall per omwenteling raken, ziet u een trillingssignaal dat drie keer zo hoog is als de draaisnelheid van de ventilator.

- Infrarood thermografie. Infraroodthermografie is het proces waarbij een warmtebeeldcamera wordt gebruikt om straling die van een object komt te detecteren, deze om te zetten in temperatuur en een beeld van de temperatuurverdeling in realtime weer te geven. Vaak gebruikt met een basisbeeld ter vergelijking, kunnen infrarood thermografische beelden duidelijk en gemakkelijk laten zien wanneer een asset oververhit raakt. Infraroodthermografie wordt gebruikt voor het bewaken van de elektrische en mechanische toestand van motoren, het inspecteren van lagers en het onderzoeken van vuurvaste isolatie, evenals voor het controleren van gas-, vloeistoffen- en slibniveaus.

Infraroodinstrumenten zijn onder meer spot-infraroodthermografen, die worden gebruikt om thermische straling te meten op moeilijk bereikbare activa of activa die onder extreme omstandigheden werken; infrarood scansystemen, die grotere gebieden of objecten op een lopende band scannen; en infrarood warmtebeeldcamera's, die de temperatuur op meerdere punten over een groot gebied meten en tweedimensionale thermografische beelden maken.

- Ultrasone analyse. Ultrasone analyse maakt gebruik van geluid om potentieel falende activa te identificeren door hoogfrequente geluiden te detecteren en deze om te zetten in audio en digitale gegevens. Methoden voor het verzamelen van gegevens bepalen de soorten detecteerbare storingen als het gaat om ultrasoon geluid. U kunt contact (structure-borne) of non-contact (airborne) methoden gebruiken. Contactmethoden worden over het algemeen gebruikt voor mechanische problemen zoals lagerfouten, smeerproblemen, tandwielschade en pompcavitatie. Al deze fouten zenden een hoogfrequent geluid uit. Ultrasone contactmethoden zijn ook nuttig voor het detecteren van elektrische fouten aan motoren, omdat losse of gebroken rotorstaven een hoogfrequent, ritmisch patroon kunnen genereren. Ten slotte kunnen condenspotten die defect raken, constant stoom langs de interne afdichtingen lekken, waardoor een ratel ontstaat, die wordt opgevangen met ultrageluid.

Contactloze methoden (in de lucht) van ultrasone metingen omvatten druk- en vacuümlekken op gecomprimeerde gassystemen en een aantal elektrische toepassingen. Luchtonderzoek maakt gebruik van ultrasoon geluid om lekken in persgassystemen te detecteren. Als het gaat om het gebruik van ultrasoon in de lucht voor elektrische systemen, kunnen ultrasone methoden boogvorming en corona detecteren wanneer thermografie dat niet kan.

- Olie-analyse. Olieanalyse is een routineactiviteit voor het analyseren van de toestand van de olie, vervuiling en machineslijtage. Een olieanalyseprogramma helpt te controleren of een gesmeerde machine naar behoren werkt. Olie-analyse controleert de vloeistofeigenschappen van de olie en beantwoordt vragen zoals zijn de juiste additieven actief. Zijn de additieven uitgeput? Is de viscositeit waar hij moet zijn? Olieanalyse kijkt ook of er destructieve verontreinigingen in de olie zitten en, zo ja, helpt de waarschijnlijke bron te verkleinen. Ten slotte kunt u met olie-analyse de aanwezigheid van deeltjes analyseren die zijn geproduceerd door mechanische slijtage, corrosie of andere degradatie van het machineoppervlak.

- Elektrische analyse. Elektrische analyse wordt gebruikt om de inkomende stroomkwaliteit van activa te onderzoeken met behulp van motorstroomaflezingen van stroomtangen om de stroom in een circuit te meten. Dit maakt het voor onderhoudspersoneel gemakkelijker om te zien wanneer een activum een abnormale hoeveelheid elektriciteit krijgt.

- Drukanalyse. Het handhaven van de juiste druk in apparatuur om vloeistof, gas of lucht goed door een pijpleiding of hydraulische slang te laten stromen, is van vitaal belang. Drukanalyse kan de drukniveaus continu in realtime bewaken en waarschuwen voor plotselinge dalingen of pieken, zodat onderhoudspersoneel kan reageren op problemen en deze kan oplossen voordat zich een ernstiger incident voordoet.

Te nemen stappen voordat conditie-gebaseerd onderhoud wordt geïmplementeerd

Zoals eerder aangegeven, zijn er bepaalde dingen die u kunt doen om het meeste uit een op conditie gebaseerd onderhoudsplan te halen.

- Zorg voor een solide basis. Conditiegebaseerd onderhoud gaat hand in hand met betrouwbaarheidsgericht onderhoud (RCM), omdat RCM u helpt potentiële problemen met uw activa te identificeren en te bepalen wat u moet doen om ervoor te zorgen dat die activa op maximale capaciteit blijven produceren. Een goed begrip van RCM-processen helpt om uw op conditie gebaseerde onderhoudsinspanningen te concentreren waar ze moeten zijn. Betrouwbaarheidsexperts zijn het er zelfs over eens dat een van de grootste problemen bij het toepassen van een condition-based onderhoudsprogramma het gebrek aan begrip van de RCM-principes is.

- Betrokken personeel opnemen. Nadat u hebt vastgesteld dat al het onderhoudspersoneel over de nodige vaardigheden beschikt, neemt u ze op in de kriticiteitsanalyse. Door hun input op te nemen, worden ze actieve deelnemers en krijgen ze de mogelijkheid om hun RCM-fundamentals effectief te gebruiken en tegelijkertijd bij te dragen aan de implementatie van condition-based maintenance. Het zal hen ook helpen om faalwijzen te identificeren, te verminderen en te elimineren.

- Voer een kritische analyse uit. Zoals eerder kort vermeld, zorgt een kriticiteitsbeoordeling ervoor dat uw op conditie gebaseerde onderhoudsprogramma effectief is. Het nauwkeurig identificeren van activa als kritieke, semi-kritische en niet-kritieke kan onnodig routegebaseerd onderhoud verminderen. Met andere woorden, onderhoudspersoneel weet welke activa het meest kritiek zijn en kan die activa eerst of vaker dan niet-kritieke activa controleren zonder onnodige routes door de hele fabriek te maken.

Kritieke analyse helpt ook te bepalen welke activa het meest profiteren van op conditie gebaseerde bewakingstechnieken zoals trillingen op afstand of akoestische sensoren die realtime gegevens produceren die vanaf een andere locatie kunnen worden geanalyseerd. Deze meer kritieke activa worden "slechte actoren" of de recidivisten in uw activa-opstelling genoemd. Deze slechte actoren hebben meer baat bij continue monitoring, omdat ze vaak problemen hebben. Houd er rekening mee dat als u eenmaal een kritische analyse hebt voltooid, het niet ongebruikelijk is dat de activa die u ooit als kritiek beschouwde, niet zo kritiek zijn als u eerder dacht.

- Vervolg. Nadat u uw kriticiteitsbeoordeling hebt voltooid, is het een goed idee om een storingsrapportage-, analyse- en corrigerende actiesysteem (FRACAS) te implementeren om ervoor te zorgen dat uw analyse correct was en dat de meest kritieke activa het meeste profiteren van uw op conditie gebaseerde onderhoudsprogramma.

Conditiegebaseerd onderhoud implementeren:IAEA-voorbeeld

In mei 2007 erkende de Internationale Organisatie voor Atoomenergie (IAEA) de noodzaak om kerncentrales over te hevelen van een preventief (op tijd gebaseerd) onderhoudsprogramma naar een op condities gebaseerd onderhoudsprogramma dat afhankelijk is van de condities van installaties en onderdelen. Toen het bureau deze behoefte onderkende, ontwikkelde en standaardiseerde het de implementatie van een CBM-programma in een publicatie met de titel Implementation Strategies for Condition-based Maintenance at Nuclear Power Plants . De geschetste strategieën gebruiken verschillende online en offline conditiebewakingstechnieken om te definiëren hoe componenten en parameters voor monitoring moeten worden geselecteerd, welke monitoring- en diagnostische technieken moeten worden gebruikt, hoe acceptatiecriteria moeten worden opgenomen en meer.

De belangrijkste doelstellingen van de IAEA voor deze condition-based onderhoudsstrategie zijn onder meer het verbeteren van de beschikbaarheid door gedwongen uitval te verminderen; het verlengen van de levensduur van de apparatuur door slijtage door frequente verbouwing te verminderen; het detecteren van problemen wanneer ze zich voordoen; het minimaliseren van de kans op problemen bij demontage en montage; en besparing op onderhoudskosten door reparatiekosten, overuren en onderdelen in voorraad te verminderen.

De condition-based onderhoudsstrategie van de IAEA bestaat uit een combinatie van visuele inspectie en continue monitoringtechnieken op zaken als drukgrenscomponenten, insluitingsstructuren, hoofdturbinegeneratoren en reactorkoelmiddelpompen. Dit kan bijvoorbeeld online diagnostiek zijn die wordt gebruikt bij het bewaken van de slijtage van stuwkrachtlagers van turbinegeneratoren. Voorgestelde op conditie gebaseerde onderhoudstechnologieën omvatten trillingsbewaking, akoestische analyse, motoranalyse, motoraangedreven kleptesten, thermografie, tribologie en bewaking van procesparameters, allemaal gekoppeld aan visuele inspecties.

De IAEA ontdekte dat de uitdaging om over te schakelen naar een condition-based onderhoudsprogramma niet voortkwam uit het gebrek aan kennis over geavanceerde technologische methoden, maar eerder was gecentreerd rond de bereidheid om de cultuur en het management te veranderen om ze aan boord te krijgen. Omdat het deze uitdaging begreep, richtte het zijn CBM-implementatieproces op vier elementen:

- Toewijding - Het onderhoudspersoneel moet zich committeren aan het proces en de nieuwe technologie ervan. Het moet de training en technologie vertrouwen, terwijl het management zich moet inzetten voor de aanschaf van adequate apparatuur en training voor al het personeel.

- Deelname - Om succes te behalen is 100 procent deelname aan het CBM-programma vereist van alle groepen. Deze verwachting moet door het management worden versterkt.

- Holistische benadering - Dit is zonder uitzondering van toepassing op alle systemen in de hele fabriek.

- Duurzaamheid - Het CBM-programma, het personeel en de apparatuur moeten in de loop van de tijd worden onderhouden om de voordelen op de lange termijn te plukken. Als mensen uit de organisatie komen en gaan, moeten de juiste training en middelen beschikbaar zijn.

Om ervoor te zorgen dat de CBM-implementatie goed werd gepresenteerd aan het onderhoudspersoneel, erkende IAEA de noodzaak van effectieve communicatie en training. Het schetste het volgende denkproces voor het opleiden van een kerncentrale en het uitleggen van de basisprincipes van het CBM-proces:geanalyseerde omstandigheden, gekozen methoden, geïmplementeerde methoden en projectevaluatie. Elk van deze kan worden uitgesplitst door te vragen "wat", "waarom", "hoe" en wie."

- Geanalyseerde omstandigheden: Dit omvat de kriticiteitsanalyse.

- Wat? – Zorg voor commitment van het management, identificeer behoeften, kijk naar ambitie en verwachtingen, identificeer beschikbare middelen, enz.

- Waarom? – Begrijp het algemene beeld van wat nodig is.

- Hoe? – Locatiebezoeken, evaluatie van bedrijfsprestaties.

- Wie? – Experts en gezagsdragers/eigenaren.

- Gekozen methoden: Dit is waar CBM-methoden en -rollen worden bepaald.

- Wat? – Kies de rollen en behoeften van het CBM-team; identificeer en selecteer methoden.

- Waarom? – Om methoden te selecteren die aan alle behoeften voldoen die in de eerste analyse zijn gevonden.

- Hoe? – Consensus van de leiders en het onderhoudsteam.

- Wie? – Iedereen die wordt beïnvloed door de CBM-implementatie.

- Geïmplementeerde methoden: Hier wordt de discussie in gang gezet.

- Wat? – Rollen worden ontwikkeld. Zorg ervoor dat alle plannen en projecten worden gecommuniceerd en begrepen door training te geven, IT-ondersteuning te krijgen, enz. Maak benchmarks.

- Waarom? – Onderhoud en betrouwbaarheid zo snel mogelijk verbeteren.

- Hoe? – On-the-job training, coaching projectvergaderingen en follow-up.

- Wie? – Projectmanager, onderhoudsteam en alle andere betrokkenen.

- Project geëvalueerd: Dit omvat een analyse van het nieuw geïmplementeerde CBM-proces om ervoor te zorgen dat alles werkt zoals gepland.

- Wat? – Volg de doelen van het CBM-plan op, bespreek ervaringen en maak een plan voor beheer en ontwikkeling.

- Waarom? – Om ervoor te zorgen dat de CBM werkt zoals bedoeld.

- Hoe? – Audit en vergadering voor opvolging en planning.

- Wie? – Proceseigenaren, management en leiders.

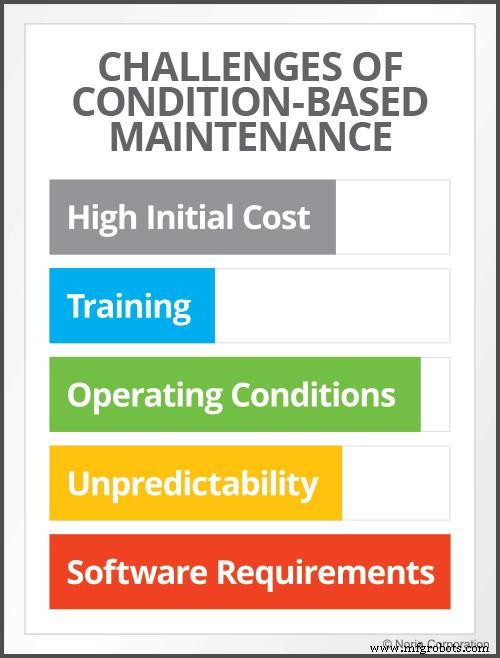

Uitdagingen van op conditie gebaseerd onderhoud

Dus, wat is de vangst? Zoals bij elke procesverandering of nieuwe procesimplementatie, brengt condition-based onderhoud enkele uitdagingen met zich mee.

- Aanzienlijke initiële kosten. De initiële kosten die met CBM gepaard gaan, lopen vaak op als u een kritische analyse uitvoert en uitzoekt waar u sensoren moet plaatsen. Dit kan nog duurder zijn als u ze achteraf moet inbouwen op oudere activa. Dit is gedeeltelijk waarom uw kritische analyse zo belangrijk is, omdat deze bepaalt welke apparatuur de hoogste ROI zal opleveren. Nieuwere of kleinere fabrieken hebben misschien niet de expertise ter plaatse om dit soort analyses uit te voeren, dus het is verstandig om een expert in te schakelen om een storingsmodus en effectenanalyse (FMEA) en een RCM-analyse uit te voeren, wat extra kosten met zich meebrengt.

Ook het kiezen van de juiste sensor is van cruciaal belang. Houd rekening met factoren zoals bedrijfsomstandigheden, aangezien sensoren die zijn gebouwd om bestand te zijn tegen zware gebruiksomstandigheden, over het algemeen meer kosten.

- Training. Nu je sensoren hebt om realtime data en inzicht in de staat van de apparatuur te geven, moet je personeel hebben dat deze data goed en snel kan analyseren. Voor elke foutdetectie of waarschuwing die door een sensor wordt geproduceerd, rijzen er meerdere vragen. Moet er een onderdeel vervangen worden? Is het onderdeel op voorraad? Hoe lang hebben we voordat het activum faalt? Hebben we de verkoper nodig om de vervanging te doen?

Houd er rekening mee dat training een andere kostenpost is en dat het inhoudt dat operators en ander onderhoudspersoneel worden weggetrokken van hun normale operationele taken. Training houdt ook in dat je iedereen meekrijgt in de verandering en de verandering effectief managet. Zoals geleerd van de IAEA, is dit een van de moeilijkste onderdelen van het implementeren van een condition-based onderhoudsprogramma.

- Bedrijfsomstandigheden. De nauwkeurigheid en prestaties van uw sensoren zijn mede afhankelijk van de omgeving waarin ze functioneren. Zware bedrijfsomstandigheden kunnen leiden tot defecte of beschadigde sensoren. Hoge hitte en vochtigheid kunnen bijvoorbeeld de elektronica aantasten, terwijl bijtende chemicaliën sensoren kunnen beschadigen en onnauwkeurige metingen kunnen opleveren.

- Onvoorspelbaarheid. In tegenstelling tot gepland onderhoud zijn onderhoudswerkzaamheden op basis van een condition-based monitoringprogramma onvoorspelbaar. U kunt bijvoorbeeld onderhoud uitvoeren wanneer een sensor u waarschuwt. Dit kan leiden tot onregelmatigheden in de weergave van kosten in uw budget. Als bijvoorbeeld een handvol bedrijfsmiddelen tegelijkertijd onderhoud nodig hebben, moet uw onderhoudsteam de reparaties snel kunnen uitvoeren.

- Softwarevereisten. Elke geïnstalleerde sensor verzamelt continu enorme hoeveelheden gegevens, dus het is belangrijk om een modern geautomatiseerd onderhoudsbeheersysteem (CMMS) of andere software te hebben die deze gegevens kan organiseren, volgen, verzamelen en analyseren. Naast het hebben van de juiste software, moet u overwegen een derde partij in te huren om de resultaten te analyseren totdat uw personeel volledig is opgeleid.

Zorg er bovendien voor dat uw wifi-verbinding de hoeveelheid gegevens die wordt gebruikt aankan en dat uw cloudopslagplan groot genoeg is om de opgeslagen gegevens te bewaren.

Voordelen van condition-based monitoring

Met alle uitdagingen die gepaard gaan met het implementeren van een op conditie gebaseerd onderhoudsprogramma, vraagt u zich misschien af of het de moeite waard is. Hoewel een CBM-programma in eerste instantie niet goedkoop is en enige tijd kan kosten om op gang te komen, kunt u er uiteindelijk veel waarde uit halen. Eenmaal correct geïmplementeerd en beheerd door goed opgeleid personeel, kan het tot vele voordelen leiden, zoals:

- verbeterde systeembetrouwbaarheid,

- verhoogde productiviteit,

- lagere onderhoudskosten,

- een afname van de uitvaltijd,

- snellere probleemdiagnose, en

- een vermindering van de tijd tussen onderhoud.

Het potentieel van een CBM-programma voor een hoge ROI spreekt veel organisaties aan omdat het hen kan helpen concurrerend te blijven en zo slank mogelijk te werken.

Onderhoud en reparatie van apparatuur

- Een gids voor het implementeren van totaal productief onderhoud

- Gids voor productie-KPI's

- De toekomst van onderhoud:een praktische gids voor Industrie 4.0

- Een eenvoudige handleiding voor het maken van een programma voor voorspellend onderhoud

- Hoe u op conditie gebaseerd onderhoud effectiever kunt maken

- Succesvol navigeren op conditie-gebaseerde onderhoudstaal

- GE, Boeing implementeren condition-based onderhoudsstandaard

- De complete gids voor 3D-printen

- Een eenvoudige gids voor onderhoudsbenchmarking

- Uw gids voor onderhoudsbeheer

- Basisgids voor het onderhoud van schrankladers