Kritiekanalyse:wat het is en waarom het belangrijk is

Kritiekanalyse wordt gedefinieerd als het proces waarbij activa een kritieke rating krijgen op basis van hun potentiële faalrisico.

Wat is kritische analyse?

Criticality-analyse wordt gedefinieerd als het proces waarbij activa een kritieke classificatie worden toegekend op basis van hun potentiële risico. Risico wordt gedefinieerd als "het effect van onzekerheid op doelstellingen", volgens ISO 31000:2009 – Risicobeheer – Principes en richtlijnen . Omdat het niet echt kan worden gekwantificeerd, wordt risico in dit geval gezien als alle mogelijke manieren waarop activa kunnen falen en de effecten die uitval kan hebben op het systeem en de werking als geheel. Gezien dit, is de kritikaliteitsanalyse nauw verwant aan een faalwijzen en effectenanalyse (FMEA) en een faalwijzen, effecten en kritikaliteitsanalyse (FMECA), die later zullen worden besproken. Nadat een kriticiteitsanalyse is uitgevoerd, wordt meestal een FMEA uitgevoerd op de top 20 procent van de meest kritieke activa.

Wat is het doel van een kritische analyse?

Dus, waarom is kritikaliteitsanalyse belangrijk? U hoort voortdurend over kriticiteit:u voert een kriticiteitsanalyse uit om activa te prioriteren voor een plan voor totaal productief onderhoud (TPM), een op conditie gebaseerd bewakingsprogramma of een hoofdoorzaakanalyse op apparatuur met hoge prioriteit. Kritiek speelt een rol bij bijna alle soorten onderhoud. Het komt neer op risico's en wat elk apparaat kritisch maakt. Kritieke analyse geeft u inzicht in de potentiële risico's van het actief die van invloed kunnen zijn op uw bedrijf. Het zorgt ervoor dat de betrouwbaarheid wordt bekeken vanuit een vergrootglas op basis van risico's in plaats van de mening van elke persoon.

Volgens het Life Cycle Institute moet een kritischheidsanalysemodel meerdere gebieden van uw organisatie bestrijken, waaronder:

- Invloed op de klant

- Impact op veiligheid en milieu

- Mogelijkheid om single-point storingen te isoleren

- Geschiedenis van preventief onderhoud (PM)

- Geschiedenis corrigerend onderhoud

- Gemiddelde tijd tussen storingen (MTBF)

- Levertijd reserveonderdelen

- Kans op mislukking

Omdat het kriticiteitsmodel betrekking heeft op meerdere gebieden van een organisatie, moet een kriticiteitsanalyse een ondernemingsbrede inspanning zijn. Door afdelingen op te nemen die zich bezighouden met operaties, engineering, onderhoud, inkoop en gezondheid en veiligheid, wordt bij de analyse rekening gehouden met alle functies van de operatie als geheel. U moet begrijpen dat risico in verschillende teams verschillend kan worden gedefinieerd. Het hebben van een divers team dat input levert, helpt bij de subjectiviteit van het toewijzen van risico's.

Kritiekanalyse is ook belangrijk omdat het kan worden gebruikt in verschillende scenario's binnen een organisatie. Sommige van deze scenario's kunnen er als volgt uitzien:

- Een kriticiteitsscore kan worden gebruikt als input om de uiteindelijke prioriteitsrangschikking voor onderhoudstaken te bepalen, die op zijn beurt kan worden gebruikt in combinatie met werkorderprioriteit.

- Het kan helpen bij het identificeren van risicobeperkende strategieën op hoog niveau voor specifieke apparatuur. Dit kan bijvoorbeeld inhouden dat een techniek voor conditiebewaking wordt toegepast op activa met een hoge kritieke waarde.

- Het kan helpen bij het uitzoeken van het optimale aantal reserveonderdelen voor elk apparaat.

- Het kan waardevolle input leveren voor budgetbesprekingen, dus apparatuur met een hoge kritieke waarde krijgt een hogere prioriteit voor upgrades of vervanging.

- Kritieke analyse helpt betrouwbaarheidsingenieurs hun inspanningen en energie te concentreren op de meest kritieke activa.

Een kritische analyse uitvoeren

Het is belangrijk op te merken dat er niet één definitieve benadering is voor het uitvoeren van een kriticiteitsanalyse. Hieronder volgen twee veelgebruikte methoden, een simplistische benadering om aan de slag te gaan en een andere diepgaande methode.

Dus, waar moet je beginnen? Veel organisaties willen gewoon weten welke activa moeten worden opgenomen in een kriticiteitsbeoordeling. In plaats van aan te nemen dat al uw bedrijfsmiddelen cruciaal zijn, maakt u een lijst van de belangrijkste bedrijfsmiddelen die volgens uw team cruciaal zijn en berekent u de kosten van uitvaltijd en reparaties. Je zult misschien verrast zijn door de resultaten. U kunt bijvoorbeeld honderden constant in beweging zijnde motoren hebben, die vrij kritisch zijn, maar het belangrijkste bezit is de ketel die stoom maakt om die motoren in beweging te houden.

Aangezien het doel van deze aanpak is om een goed startpunt te vinden, laten we eens kijken naar enkele actiestappen die u kunt nemen om aan de slag te gaan met een kritiekheidsplan.

- Stel een lijst samen met te bezuinigen activa die niet meer dan 20 procent van alle activa zal bedragen. De beste werkwijze hiervoor is een verhouding van 5 op 1 of hoger.

- Stel een team samen van personeel van de operationele, onderhouds-, engineering- en inkoopkant van de organisatie om een onderzoek uit te voeren naar de fabrieksuitrusting. Apparatuuroperators zouden ook in dit team moeten worden opgenomen.

- Rangschik vervolgens de kriticiteit van de activa met behulp van een vastgestelde formule. Lifetime Reliability Solutions gebruikt de volgende formule om de financiële impact van een asset te bepalen:Equipment Criticality =Faalfrequentie (per jaar) x Kosten Gevolg ($) =Risico ($ per jaar) . Het kostenconsequentie in deze formule zijn de kosten van verloren productie plus de reparatiekosten. Als u bijvoorbeeld veel identieke machines heeft, kan de uitvaltijd van de machine $ 400 per uur per machine bedragen.

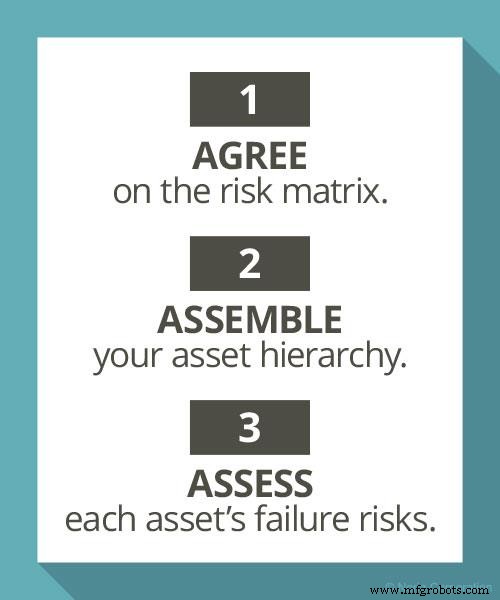

Nu u een basisidee heeft over hoe u aan de slag kunt gaan, gaan we eens kijken naar een meer diepgaande, gestroomlijnde benadering van kriticiteitsanalyse. Deze methode omvat drie stappen:spreek de te gebruiken risicomatrix af, stel uw apparatuurhiërarchie samen en beoordeel de faalrisico's voor elk activum.

- Akkoord over de risicomatrix. Dit verwijst voornamelijk naar bestaande bedrijfsrisicomatrices en hoe de meeste van deze matrices moeten worden aangepast om een beoordeling van de kriticiteit van de apparatuur op te nemen. Twee belangrijke gebieden waarop aanpassingen nodig kunnen zijn, zijn het overeenkomen van risiconiveaus op bedrijfs- en uitrustingsniveau, en het combineren van overlappende risicocategorieën.

Op bedrijfsniveau kan een mislukking die leidt tot een verlies van $ 1 miljoen aan inkomsten als klein of matig worden beschouwd , maar op operationeel niveau van apparatuur of fabrieken kan het als belangrijk worden beschouwd.

Op bedrijfsniveau kan een mislukking die leidt tot een verlies van $ 1 miljoen aan inkomsten als klein of matig worden beschouwd , maar op operationeel niveau van apparatuur of fabrieken kan het als belangrijk worden beschouwd. Ten tweede kunnen risicomatrices met aparte categorieën voor zaken als gezondheid, veiligheid, milieu en samenleving worden gecombineerd, want als een van deze categorieën wordt getroffen door een storing, zullen de andere dat ook zijn. Het combineren van categorieën versnelt de kriticiteitsanalyse.

- Stel uw activahiërarchie samen. Het wordt aanbevolen dat uw apparatuur- of activahiërarchie langs functionele lijnen wordt ingedeeld, wat betekent dat uw fabrieksvloer een bepaald aantal proceseenheden heeft, die proceseenheden bestaan uit hun eigen apparatuursystemen en elk van die systemen bestaat uit individuele stukken uitrusting. Hierdoor kunt u veel sneller een kritische analyse uitvoeren dan wanneer uw activahiërarchie is georganiseerd op basis van apparatuurklasse-lijnen. Zelfs als uw bedrijfsmiddelen al langs functionele lijnen zijn georganiseerd, moeten ze nog steeds worden beoordeeld om er zeker van te zijn dat er niets mis is. Het hebben van een goed samengestelde hiërarchie in het begin versnelt de kritische analyse later.

- Beoordeel de faalrisico's van elk activum. Houd rekening met de volgende punten bij het beoordelen van de faalrisico's om de kriticiteit van apparatuur te helpen bepalen:

- begrijpen dat risico's verband houden met gebeurtenissen, niet met apparatuur;

- kies slechts één gebeurtenis – de maximaal redelijke uitkomst (MRO) gebeurtenis;

- kijk alleen naar de dimensie met het hoogste risiconiveau; en

- begin bovenaan de hiërarchie en werk je naar beneden.

Ten tweede kan elk apparaat een groot aantal mogelijke storingsgebeurtenissen hebben, en de risico's die aan elk van die gebeurtenissen zijn verbonden, zijn verschillend. Het zou buitengewoon tijdrovend zijn om te proberen al deze mogelijke gebeurtenissen te identificeren. Meerdere betrouwbaarheidsconsulenten en experts raden aan om slechts één gebeurtenis te kiezen:de gebeurtenis die het beste de maximale redelijke uitkomst (MRO) weergeeft in termen van risico voor dat specifieke apparaat. Dit betekent dat u moet zoeken naar een gebeurtenis die het meest waarschijnlijk is en waarbij het algehele risico als het hoogste wordt beschouwd.

Deze bepaling moet plaatsvinden in een workshopachtige omgeving, aangezien personen van verschillende afdelingen verschillende meningen zullen hebben over het MRO-evenement. In deze discussie moeten mensen zijn die de apparatuur het beste kennen en degenen die de gevolgen van een storing vanuit een zakelijk perspectief begrijpen.

Ten derde, overweeg om slechts één risicodimensie te beoordelen - die met het hoogste risiconiveau - om tijdverspilling te voorkomen. Zoals eerder vermeld, is het meestal tijdverspilling om elke gebeurtenis afzonderlijk te bekijken, omdat veel rechtstreeks van invloed zijn op de andere. Vaak is het vrij duidelijk met welke risicodimensie het hoogste risiconiveau gepaard gaat. Als u bijvoorbeeld de kriticiteit van een overdrukventiel in een aardgasfabriek evalueert, kijkt u naar de risico's in verband met veiligheid (inclusief de impact op het milieu en de gemeenschap). Als u een onderdeel beoordeelt dat elektriciteit levert om fabrieksapparatuur te laten werken, zult u hoogstwaarschijnlijk rekening houden met de economische gevolgen van dat falen.

Ten slotte, om ervoor te zorgen dat uw kritische analyse-aanpak gestroomlijnd en efficiënt is, begint u bovenaan de apparatuurhiërarchie en werkt u naar beneden. Het beste van deze benadering is dat, logisch gezien, elk activum of apparaat op het lagere niveau van de hiërarchie geen hogere kriticiteitsclassificatie kan hebben dan het activum erboven. Met andere woorden, zodra u een apparaat hebt geïdentificeerd in een van de lagere categorieën in uw hiërarchie waar de kriticiteitsclassificaties laag zijn, moet elk item onder dit apparaat ook tot dezelfde categorie behoren, zodat u niet meer hoeft te analyseren zijn kritiek. Zoals je je kunt voorstellen, benadrukt dit het belang van het vanaf het begin correct opbouwen van je hiërarchie.

Kritiekanalyse visualiseren

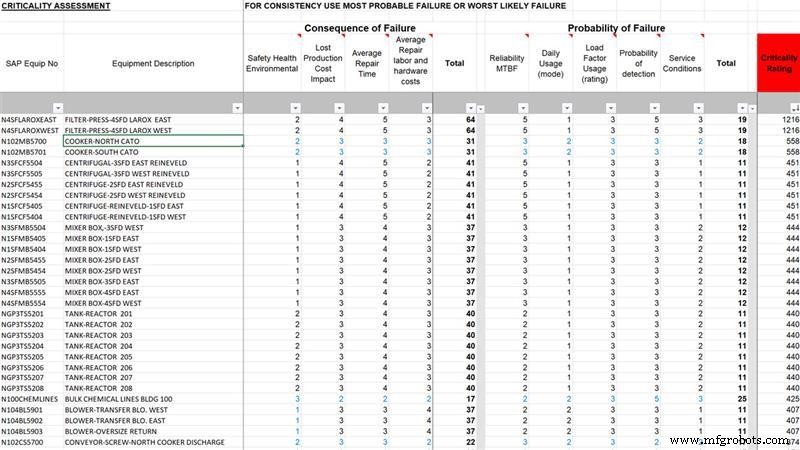

Als het gaat om het visueel opmaken van kritieke ranglijsten, zul je merken dat er veel theorieën zijn over de beste manier om dit te doen. Een van de meest gebruikelijke benaderingen is het gebruik van een 6x6-raster, dat de kans op een storing uitzet tegen de ernst van de storing, wat resulteert in een risicoprioriteit (RPN).

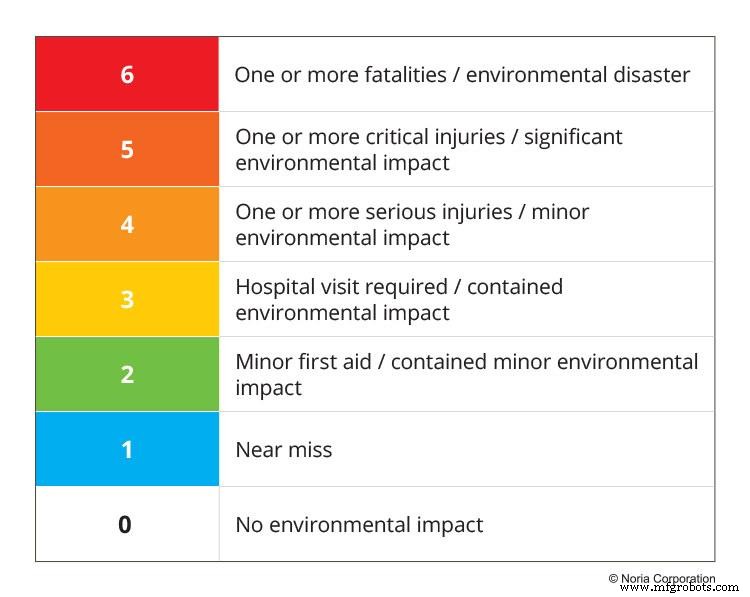

Een meer gebruikelijke benadering is het afzonderlijk evalueren van alle belangrijke categorieën (operationeel, gezondheid, veiligheid en milieu, betrouwbaarheid, enz.) om de worstcasefout te achterhalen. Bij dit type analyse zullen teamleden elk gevolg een risiconummer toewijzen, dat vervolgens wordt opgeteld of vermenigvuldigd met elk gevolg, wat een definitieve RPN oplevert. De meeste organisaties gebruiken een kriticiteitsscore die is afgeleid van een gedefinieerde 0-6 tot 0-10-rangschikking voor elke categorie, waarbij een 0 geen impact heeft en een 6 (of 10) de meeste impact. Als u bijvoorbeeld de veiligheids-, gezondheids- en milieu-impactrisico's van een asset beoordeelt, kunt u de impact die een storing zou hebben, op basis van het volgende definiëren:

Deze manier van uitvoeren en visualiseren van een kriticiteitsanalyse dient in twee fasen te gebeuren. De eerste fase is de eerste analyse van een crossfunctioneel team met input van operations; onderhoud; technische inkoop; en milieu, gezondheid en veiligheid (EH&S). De tweede fase is om het analyseproces altijd groen te houden of om het kritieke analyseproces gedurende de hele levenscyclus van het activum in stand te houden. Dit helpt u erachter te komen wanneer het risico is beperkt of dat er significante wijzigingen zijn met elk activum.

Het maken van een visual voor uw proces van het uitvoeren van een kriticiteitsanalyse en het bepalen van de uiteindelijke kriticiteitsclassificaties kan in 10 stappen worden gedaan:

- Stap 1: Kies de kenmerken waarop u elk activum wilt evalueren. Deze kenmerken moeten betrekking hebben op meerdere aspecten van het bedrijf, zoals de impact op klanten, de EH&S-impact, het vermogen om storingen op één punt te isoleren en te herstellen, geschiedenis van preventief onderhoud, geschiedenis van correctief onderhoud, enz.

- Stap 2: Weeg elk kenmerk af met een schaal van 0 tot 10 om de betekenis voor het bedrijf weer te geven. U kunt ook een grotere schaal gebruiken (hoe groter de schaal, hoe gemakkelijker het is om kritieke activa te identificeren), maar de schaal mag niet groter zijn dan 100.

- Stap 3: Definieer de beschrijving van elk kenmerk op de schaal voor nauwkeurigheid.

- Stap 4: Maak een lijst van (of importeer) uw activahiërarchie.

- Stap 5: Definieer de hoofdfunctie van elk activum om een storing op één punt te identificeren.

- Stap 6: Analyseer het effect dat een storing op één punt zou hebben voor elk activum op alle kenmerken.

- Stap 7: Bereken de kriticiteitsbeoordeling voor elk activum door de ruwe score (som van alle kenmerken) te delen door het totale aantal mogelijke gewogen punten, vermenigvuldigd met 100.

- Stap 8: Identificeer de top 10-20 procent van de kritieke activa.

- Stap 9: Bekijk uw analyse en vind de kenmerken die elk activum van cruciaal belang maken.

- Stap 10: Identificeer ten slotte de activa die het belangrijkst zijn voor belangrijke gebieden van het bedrijf, zoals betrouwbaarheid, kosten, vervangingswaarde, ontwikkeling van onderhoudsplannen, enz.

Kritiekanalyse:de FMECA-aanpak

Falingsmodi, effecten en kriticiteitsanalyse (FMECA) werd eind jaren veertig door het Amerikaanse leger ontwikkeld om over te gaan van een "falen identificeren en oplossen" -benadering naar een "anticiperen op falen en voorkomen" -benadering. Deze methodologie werd later gestandaardiseerd en gepubliceerd als een militaire standaard:MIL-STD_1629A. FMECA omvat kwantitatieve faalanalyse, wat betekent dat het hoeveelheden en getallen gebruikt om risico's en faalpotentieel te beoordelen.

FMECA en FMEA zijn nauw verwante instrumenten die worden gebruikt om een kritische analyse uit te voeren; de ene is een kwalitatieve tool (FMEA) die kijkt naar "wat-als"-scenario's, terwijl de andere (FMECA) de kwantitatieve tool is die rekening houdt met RPN's. Door FMEA met FMECA te gebruiken, kunt u een kritische analyse uitvoeren om ervoor te zorgen dat bepaalde gebieden van het bedrijf, zoals ontwerp, operaties en kosten, worden geoptimaliseerd.

Het FMEA-gedeelte van deze kritische benadering omvat het definiëren van het systeem, het construeren van systeemgrens- en parameterdiagrammen, het identificeren van faalwijzen, het analyseren van faaleffecten, het bepalen van de hoofdoorzaken van de faalwijzen en het verstrekken van de resultaten aan het ontwerpteam. Het FMECA-gedeelte omvat het overbrengen van alles wat van de FMEA is geleerd naar de FMECA, het classificeren van faaleffecten naar ernst, het uitvoeren van kriticiteitsberekeningen, het rangschikken van de kritiekheid van de faalmodus en het bepalen van de items met het hoogste risico, het nemen van acties om het falen te beperken en het documenteren van het resterende risico, en het opvolgen van de effectiviteit van correctieacties .

Het uitvoeren van een kritische analyse met behulp van de FMECA-methodologie biedt waarde in de ontwerp- en ontwikkelingsafdeling, operaties en kostenvoordelen, waaronder:

- Ontwerp- en ontwikkelingsvoordelen omvatten een grotere betrouwbaarheid van activa, een betere kwaliteit van de apparatuur, hogere veiligheidsmarges en een kortere ontwikkeltijd en herontwerp.

- Operationele voordelen omvatten een effectievere manier om kosten te verlagen, geoptimaliseerde programma's voor preventief en voorspellend onderhoud (PdM), analyse van betrouwbaarheidsgroei tijdens productontwikkeling en een vermindering van afval en niet-waardetoevoegende bewerkingen of toenemende principes van lean manufacturing.

- Kosten-voordeel omvatten de mogelijkheid om storingen te verminderen of te herkennen voordat ze zich voordoen wanneer ze minder duur zijn om te repareren, minimale garantiekosten en hogere verkopen vanwege klanttevredenheid.

Omdat het behoorlijk tijdrovend is om in de praktijk te brengen, is de FMECA-aanpak over het algemeen niet de "go-to"-methode voor het uitvoeren van een kriticiteitsanalyse; Sommige betrouwbaarheidsadviesgroepen hebben echter middelen om u te helpen als uw organisatie voor deze methode kiest.

Kritiekanalyse:de bottom line

Kritiekanalyse is een geweldig hulpmiddel om de prioriteit van onderhoudstaken vast te stellen. Een goede manier om ernaar te kijken is dat de prioriteit van onderhoudstaken moet worden bepaald door het risiconiveau dat gepaard gaat met het niet uitvoeren van die taak. Toevallig wordt dit risiconiveau dat samenhangt met het niet uitvoeren van een bepaalde onderhoudstaak bepaald door de gevolgen van de mogelijke storing die kan optreden als de taak niet wordt voltooid en de waarschijnlijkheid dat die storing optreedt als de taak niet op een vooraf bepaald tijdstip wordt uitgevoerd. tijd.

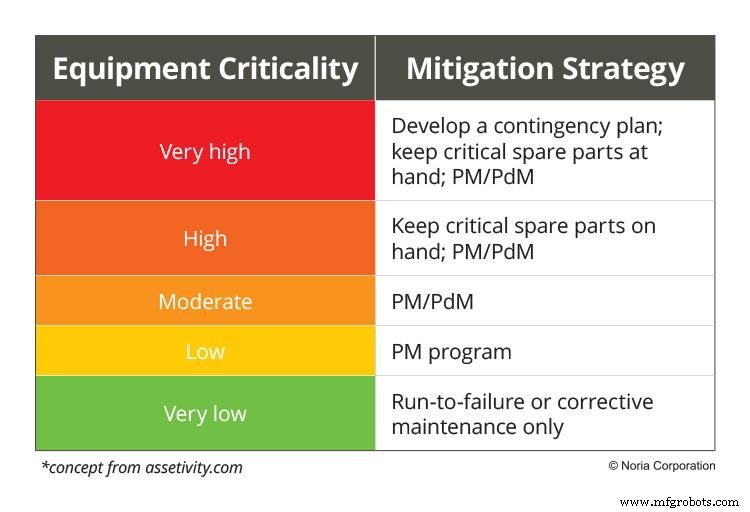

Zodra u uw kriticiteitsclassificaties hebt, kan een kriticiteitsanalyse u helpen bij het kiezen van een juiste risicobeperkingsstrategie die u op elk activum kunt toepassen. Bijvoorbeeld:

Onderhoud en reparatie van apparatuur

- Autonoom onderhoud:wat het is en waarom het ertoe doet

- Het wat, waarom en hoe van moersleuteltijd

- Kritiekanalyse:wat is het en hoe wordt het gedaan?

- Wat is foutenboomanalyse en hoe voer je het uit

- Koppelbegrenzer:wat is het en waarom is het belangrijk voor mechanische apparatuur?

- Wat is magazijnoptimalisatie, waarom is het belangrijk?

- Wat is duurzaam onderhoud en waarom is het belangrijk?

- Wat is ISO-gecertificeerd en waarom is het belangrijk?

- Wat is de GBA? En waarom is het belangrijk?

- Wat is vlakslijpen en waarom is het belangrijk?

- Wat is paardenkracht en waarom is het belangrijk?