Verbeteringsmethode van CNC-bewerkingstechnologie voor dunwandige onderdelen

Problemen in het proces van CNC-bewerking van dunwandige onderdelen

(1) P problemen in de bewerking proces

Het CNC-bewerkingsproces van dunwandige onderdelen vereist dat de dikte van het gehele onderdeel niet groter is dan 1 mm. Hoewel de algehele structuur van dunwandige onderdelen relatief compact is, is de stijfheid slecht en kan de sterkte niet voldoen aan de werkelijke productie- en verwerkingsvereisten. In het eigenlijke verwerkingsproces wordt het verwerkingseffect vaak veroorzaakt door het materiaal zelf. Voldoet niet aan de daadwerkelijke ontwerpeisen. Daarom moet herverwerking worden uitgevoerd door het proces te verbeteren om het verwerkingseffect te garanderen.

(2) P problemen met de bewerking methode

Tijdens het klemmen van onderdelen, op basis van het waarborgen van de compactheid van de gehele klem, moet de juiste afstelling en optimalisatie effectief worden uitgevoerd en moeten de beheer- en rotatiematrix zo volledig mogelijk worden gecontroleerd en geoptimaliseerd. Tegelijkertijd, aangezien de klem zelf wordt beïnvloed door de spil, kan alleen door ervoor te zorgen dat alle controle van het zwaartepunt op de bovenkant van de spil is geconcentreerd, de volledige ontwikkeling van elk werk effectief worden gegarandeerd. Effectieve ophangdiepteregeling en selectie voor de werkelijke staat van het huidige onderdeel om ervoor te zorgen dat de gehele lengte voldoet aan de huidige ontwerpvereisten. Tegelijkertijd moet er tijdens het productieproces ook voor worden gezorgd dat de sterkte en hardheid van de clips voldoen aan de huidige werkelijke behoeften, om de schade aan de clips te verminderen en de langdurige werking van alle clips te garanderen. zoveel mogelijk. In de praktijk is de besturing van het gereedschap echter vooral geconcentreerd bij het CNC-verspanen en snijden van dunwandige onderdelen. Veel operators selecteren niet de volledige snijhoek, wat uiteindelijk resulteert in een totale snijhoek die niet voldoet aan de huidige praktische vereisten om ervoor te zorgen dat een bepaalde bewerkingsvereiste slechts een kleine hoeveelheid inspanning vereist, wat er uiteindelijk voor zorgt dat het onderdeel effectief kan worden gecontroleerd op een variabele basis.

Procesoptimalisatiemaatregelen voor CNC-bewerkingsmethode van dunwandige onderdelen:

(1) Optimaliseer de bewerking technologie

In vergelijking met de traditionele verwerkingstechnologie, door de numerieke controleverwerkingsmethode van dunwandige onderdelen, kan het gebruikte technologische ontwerp en de gebruikte verwerking de gegevensfout in het verwerkingsproces aanzienlijk verminderen, waardoor de werkelijke kwaliteit van de huidige onderdeelproducten effectief wordt gegarandeerd. Door een uitgebreide analyse van het technische proces met betrekking tot NC-bewerking van dunwandige onderdelen, wordt de methode van NC-bewerking van dunwandige onderdelen in dit stadium voornamelijk getransformeerd van ruwe bewerking naar nabewerking. Tijdens het ruwe bewerkingsproces met behulp van numerieke besturingstechnologie is het vaak nodig om de werkelijke situatie van het huidige onderdeel te analyseren en vervolgens de doelverwerkingsmethode te formuleren, die niet alleen de bewerkingskwaliteit kan verbeteren, maar ook het verlies kan verminderen. Nadat de ruwe bewerking is voltooid, kunt u technische apparatuur voor semi-nabewerking blijven gebruiken, voornamelijk om de relevante materialen op het oppervlak van het onderdeel voor te stellen om de nauwkeurigheid van de nabewerkingsgegevens effectief te waarborgen. Om de afwerking effectief te implementeren, moet in het afwerkingsproces een nauwkeurige gegevensanalyse worden uitgevoerd en moet het verwerkingsbeheer worden uitgevoerd met fijne technische middelen. Machinale bewerking en optimalisatie kunnen bijvoorbeeld worden uitgevoerd door de buitenste cirkel fijn te frezen, waardoor uiteindelijk het totale onderdeel van het onderdeel voldoet aan de huidige ontwerpvereisten. De CNC-bewerking van dunwandige onderdelen zelf stelt relatief hoge bewerkingseisen. Om de fijne fabricage van materialen effectief te verbeteren en het verbruik van hulpbronnen zoveel mogelijk te verminderen, moet u tijdens het CNC-bewerking van dunwandige onderdelen eerst goed werk verrichten in CNC-vervormingscontrole en proberen de huidige verwerkingsmethode te worden en Verwerkingsparameters, stel effectief een wetenschappelijk verwerkingsplan voor en zorg er uiteindelijk voor dat de vervormingswaarde binnen het controleerbare bereik ligt

(2) Wijzig de bewerking methode

De verwerkingsmethode van CNC-bewerking van dunwandige onderdelen omvat hoofdzakelijk drie aspecten:procesontwerp, besturing van het onderdeelklemgereedschap enzovoort. In het eigenlijke CNC-bewerkingsproces van dunwandige onderdelen, moet het analyseproces van het CNC-beleid effectief worden voltooid, moet de werkelijke laadcapaciteit van de hardware in het eigenlijke bewerkingsproces in de huidige fase worden verduidelijkt, de relatie tussen de laadvolgorde en vervorming moeten effectief worden geanalyseerd en tot slot een gerichte procesontwerpmethode. F=KU Dit is de formule voor het belangrijkste rekenproces op dit moment. F is de belastingsreeks van CNC-gefreesde onderdelen voor dunwandige onderdelen, en KU is de lichte matrix, wat de technische waarde is van machinale vervorming. Door de uitgebreide analyse tussen de drie kan worden vastgesteld dat wanneer de waarde van de belastingarray geleidelijk afneemt, de lichtmatrix effectief moet worden aangepast en dat uiteindelijk de algehele verbetering van de kwaliteit van het onderdeel effectief kan worden gegarandeerd. En om de juiste materiaalsterkte te versterken, moet de waarde van KU op een allround manier worden aangepast en geoptimaliseerd, en uiteindelijk moet de juiste verwerkings- en productiemethode worden gekozen.

Inschatting van het optimalisatie-effect van C NC-bewerkingsproces voor dunwandige onderdelen

1. Beheers effectief de vervorming van onderdelen

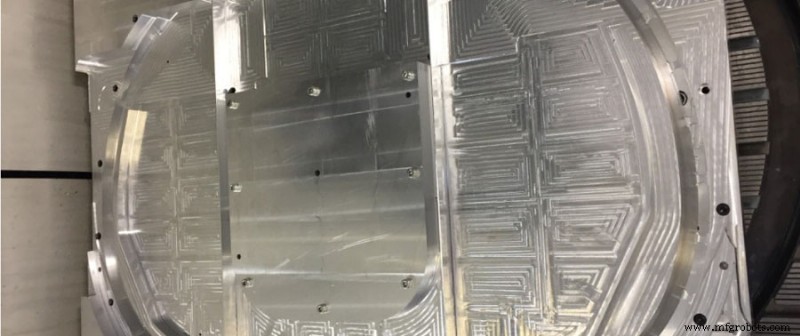

Gecombineerd met de huidige feitelijke situatie, tijdens het implementeren van CNC-bewerking van dunwandige onderdelen, moet het bewerkingsontwerp worden uitgevoerd volgens de werkelijke ontwerpvereisten, zoals weergegeven in figuur 1. Eerst moet het voorbewerken worden gedaan en vervolgens met een halve -afwerking, en tenslotte afwerking. Op basis van de uitvoering van de verwerking moet eerst de oppervlaktecontrole worden uitgevoerd en moet deze zoveel mogelijk op de oorspronkelijke basis worden geoptimaliseerd. Bij het constructieproces van blanco onderdelen wordt echter aangenomen dat het interieur wordt beïnvloed door de externe omgeving, en met de toevoeging van warmtebehandeling is het gemakkelijk om de huidige onderdelen te vervormen, wat uiteindelijk de werkelijke grootte en ontwerpkwaliteit van CNC-bewerking van dunwandige onderdelen. Omdat de mate van wanddikte voortdurend verandert, kan de stijve structuur niet voldoen aan de werkelijke productiebehoeften, dus de eigen begeleiding zal tot op zekere hoogte veranderen. Bij de continue vermindering van de wanddikte worden snijtrillingen veroorzaakt en ten slotte kan de werkelijke productgrootte niet voldoen aan de werkelijke ontwerpvereisten en kan het kernoppervlak niet worden gegarandeerd. Het CNC-bewerkingsproces hangt voornamelijk af van de werkelijke ontwerpparameters en duidelijke wetenschappelijke verwerkingsmethoden, maar door externe invloeden en verschillende factoren leidt dit vaak direct tot de geleidelijke toename van de verwerkingsmoeilijkheden, de productkwaliteit kan niet voldoen aan de werkelijke productieontwerpvereisten, en bereikt uiteindelijk de nauwkeurigheid en verwachte productienauwkeurigheid. De opening is groot en kan de vastgestelde klemkracht niet weerstaan, wat resulteert in vervorming, wat resulteert in CNC-bewerking van lage kwaliteit van dunwandige onderdelen.

2. Optimaliseer het proceseffect volledig

Om de kwaliteit van het proces volledig te verbeteren, is het noodzakelijk om de technologie van de twee aspecten van het procesverbeteringsplan en de verbetering van de verwerkingsmethode te optimaliseren, om de proceskwaliteit volledig te verbeteren.

(1) Procesverbeteringsplan.

Gecombineerd met de huidige werkelijke ontwerpbehoeften, moet tijdens het voltooien van de CNC-bewerking van dunwandige onderdelen, eerst het hele eindvlak ruwweg worden gefreesd en vervolgens moet de eerste bewerking worden voltooid door warmtebehandeling. Neem de volgende maatregelen:Verander de radiale klemkracht in axiale compressie, zodat de onderdelen alleen worden beïnvloed door de axiale kracht en niet de radiale kracht, waardoor de klemvervorming van de onderdelen aanzienlijk wordt verminderd. Nadat de eerste verwerking is voltooid, moet de verwerking worden uitgevoerd door middel van warmteafvoer en ten slotte is de afwerking voltooid. Tijdens het afwerken moet de toeslag van tevoren worden geregeld en beheerd om effectief veel constructiemethoden te vermijden die niet kunnen worden geïmplementeerd volgens de vastgestelde verwerkingsvereisten vanwege de toeslagfactor, en de gerelateerde problemen, zoals de ontwerpvorm van de binnenste cirkel die kan niet worden gecorrigeerd vanwege de kleine vergoeding.

(2) Verbeter de verwerkingsmethode.

Om ervoor te zorgen dat de werkelijke staat van het gat binnen de controle van de ontwerper kan liggen, moet bij het afwerkingsproces ook de technologie voor de lichte mesbediening zoveel mogelijk worden gebruikt om de kwaliteit van de CNC-bewerking zoveel mogelijk te verbeteren om de bewerkingseffect. Om de verwerkingsmethode te verbeteren, moet de operator gerichte machineverwerking selecteren op basis van de daadwerkelijke onderdeelverwerking om de verwerkingssterkte te waarborgen, om de stabiliteit van de verwerkte onderdelen zoveel mogelijk te bereiken en om ervoor te zorgen dat de materialen die in dit stadium worden gebruikt, voldoen aan de gestelde werkeisen. , verminder schade aan onderdelen veroorzaakt door schade aan verwerkingsapparatuur.

Conclusie

Door de feitelijke situatie van CNC-bewerking van dunwandige onderdelen in mijn land te analyseren, gecombineerd met het werkelijke effect van technologische transformatie, alleen door de CNC-bewerking van dunwandige onderdelen te optimaliseren, kan de bewerkingskwaliteit effectief worden verbeterd, de trillingslijnen, vervorming en andere problemen kunnen worden verminderd en de werkelijke grootte en het oppervlak van het product kunnen effectief worden gegarandeerd. Ruwheid voldoet aan de huidige eisen voor ontwerpbeheer. Door de effectieve analyse en het onderzoek van de resultaten van de relevante gevallen, moeten niet alleen de analyse en optimalisatie worden uitgevoerd in combinatie met de werkelijke productie-ervaring, maar moeten ook de verschillende problemen worden voorgesteld die worden veroorzaakt door verschillende verwerkingsmethoden om ervoor te zorgen dat de verwerking kwaliteit wordt niet zoveel mogelijk beperkt door de productie-ervaring, en tot slot de dunwandige onderdelen CNC-bewerkingskwaliteit schade. Daarom kan alleen door de kwaliteit van CNC-bewerkingssimulatieanalyse continu te verbeteren en de bewerkingsmethode op een effectieve manier te verbeteren, de bewerkingskwaliteit zoveel mogelijk worden verbeterd en alle controleerbare bewerkingskwaliteit worden gegarandeerd.

Productieproces

- Richtlijnen voor CNC-programmering voor efficiënt CNC-proces

- Soorten oppervlakteafwerkingen voor CNC-bewerking

- Onderdelen ontwerpen voor CNC-bewerking?

- Motoronderdelen bewerken:op maat gemaakte CNC-gefreesde onderdelen voor motorfietsen

- Ebook for Manufacturers:Metalcasting &CNC Machining Process Guide

- 3 Vereisten voor de afdeling CNC-bewerkingsprocessen

- 7 tips voor betere CNC-gefreesde onderdelen

- CNC-bewerking versus spuitgieten:welke methode is geschikt voor kunststof onderdelen?

- 5 dingen die u moet voorbereiden op het aanvragen van een CNC-bewerkingsofferte

- CNC-freestechnologie voor gebogen oppervlakken

- Warmtebehandelingsproces voor CNC-gefreesde metalen onderdelen