Een veelgebruikte methode voor het verkrijgen van werkstuknauwkeurigheid bij CNC-bewerking!

Bewerkingsnauwkeurigheid verwijst naar de mate waarin de werkelijke geometrische parameters (grootte, vorm en positie) van het onderdeel na bewerking in overeenstemming zijn met de ideale geometrische parameters die in de tekeningen zijn gespecificeerd. Hoe hoger de graad van deze conformiteit, hoe hoger de bewerkingsnauwkeurigheid.

Bij machinale bewerking is het vanwege de invloed van verschillende factoren eigenlijk onmogelijk om elke geometrische parameter van het onderdeel te verwerken om volledig consistent te zijn met de ideale geometrische parameter, en er zullen altijd enkele afwijkingen zijn. Deze afwijking is de bewerkingsfout.

Vandaag introduceren we vanuit de volgende drie aspecten:

- Methoden voor het verkrijgen van maatnauwkeurigheid van onderdelen

- Methoden om vormnauwkeurigheid te verkrijgen

- Positienauwkeurigheid verkrijgen

Methoden voor het verkrijgen van maatnauwkeurigheid van onderdelen

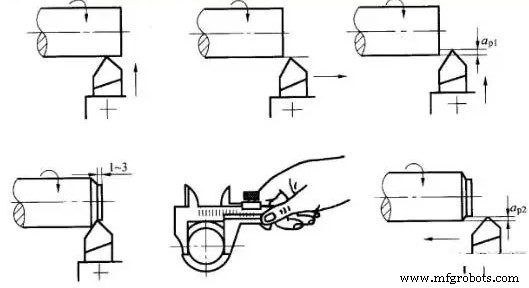

(1) Proefsnijmethode

Dat wil zeggen, probeer eerst een klein deel van het bewerkte oppervlak te snijden, meet de maat die is verkregen door de testsnede, pas de positie van de snijkant van het gereedschap aan ten opzichte van het werkstuk volgens de verwerkingsvereisten, probeer dan de snede, en meet vervolgens, na twee of drie proefsnedes en metingen, wanneer de machine is bewerkt. Nadat de gewenste maat is bereikt, wordt het hele te bewerken oppervlak gesneden.

De proefsnijmethode wordt herhaald totdat de vereiste maatnauwkeurigheid is bereikt door middel van "proefsnijden-meting-aanpassing-opnieuw proberen-snijden". Bijvoorbeeld het proefboren van het kokersysteem.

De precisie die wordt bereikt door de proefsnijmethode kan erg hoog zijn, er zijn geen ingewikkelde apparaten voor nodig, maar deze methode is tijdrovend (vereist meerdere aanpassingen, proefsnijden, meten, berekenen), lage efficiëntie en hangt af van het technische niveau van arbeiders en de nauwkeurigheid van meetinstrumenten, de kwaliteit is onstabiel, dus het wordt alleen gebruikt voor de productie van kleine series uit één stuk.

Als een soort proefsnijmethode - matching, is het gebaseerd op het bewerkte werkstuk, het bewerken van een ander passend werkstuk of een methode om twee (of meer) werkstukken te combineren voor verwerking. De eisen voor de uiteindelijke bewerkte maat in het matchingproces zijn gebaseerd op de afstemmingseisen met de bewerkte onderdelen.

(2) Aanpassingsmethode

De exacte relatieve posities van werktuigmachines, opspanningen, gereedschappen en werkstukken worden vooraf aangepast met monsters of standaardonderdelen om de maatnauwkeurigheid van het werkstuk te garanderen. Omdat de maat vooraf op zijn plaats wordt aangepast, is het tijdens de verwerking niet nodig om te proberen te snijden, de maat wordt automatisch verkregen en blijft ongewijzigd tijdens het verwerken van een batch onderdelen, dit is de aanpassingsmethode. Bij gebruik van bijvoorbeeld een freesmachine-opname wordt de positie van het gereedschap bepaald door het gereedschapsinstelblok. De essentie van de aanpassingsmethode is om het apparaat met een vast bereik of het gereedschapsinstellingsapparaat op de werktuigmachine of de vooraf afgestelde gereedschapshouder te gebruiken om het gereedschap een bepaalde positionele nauwkeurigheid te laten bereiken ten opzichte van de werktuigmachine of het armatuur, en vervolgens te verwerken een partij werkstukken.

Het gereedschap volgens de wijzerplaat op de werktuigmachine voeren en vervolgens snijden is ook een soort aanpassingsmethode. Deze methode moet eerst de schaal op de wijzerplaat bepalen volgens de proefsnedemethode. Bij massaproductie worden vaak de gereedschapinstelapparaten, zoals aanslagen met een vast bereik, monsters en sjablonen, gebruikt om af te stellen.

De aanpassingsmethode heeft een betere bewerkingsnauwkeurigheid en stabiliteit dan de proefsnijmethode en heeft een hogere productiviteit. Het vereist geen hoge bedieners van werktuigmachines, maar het stelt hoge eisen aan werknemers die werktuigmachines aanpassen. Het wordt vaak gebruikt bij batchproductie en massaproductie.

(3) Maatmethode

De methode om de overeenkomstige maat van het gereedschap te gebruiken om de maat van het te bewerken werkstuk te garanderen, wordt de maatvoeringsmethode genoemd. Het wordt verwerkt met een gereedschap van standaardformaat en de grootte van het bewerkte oppervlak wordt bepaald door de gereedschapsmaat. Dat wil zeggen dat een gereedschap met een bepaalde maatnauwkeurigheid (zoals een ruimer, een ruimboor, een boor, enz.) wordt gebruikt om de nauwkeurigheid van het bewerkte onderdeel (zoals een gat) van het werkstuk te waarborgen.

De dimensioneringsmethode is eenvoudig te bedienen, heeft een hoge productiviteit en heeft een relatief stabiele bewerkingsnauwkeurigheid. Het heeft bijna niets te maken met het technische niveau van werknemers en heeft een hoge productiviteit. Het wordt veel gebruikt in verschillende soorten productie. Zoals boren, ruimen, enz.

(4) Actieve meetmethode

Tijdens het verwerken, het meten van de verwerkingsgrootte tijdens het verwerken en het vergelijken van de meetresultaten met de door het ontwerp vereiste grootte, of om de werktuigmachine te laten werken, of de werktuigmachine te stoppen, is dit de actieve meetmethode.

Momenteel kunnen waarden in actieve meting digitaal worden weergegeven. De actieve meetmethode voegt het meetinstrument toe aan het processysteem (dwz de eenheid van de werktuigmachine, het gereedschap, de opspanning en het werkstuk), dat de vijfde factor wordt.

De actieve meetmethode heeft een stabiele kwaliteit en een hoge productiviteit, wat de ontwikkelingsrichting is.

(5) Automatische controlemethode

Deze methode bestaat uit een meetapparaat, een voedingsapparaat en een besturingssysteem. Het is een automatisch verwerkingssysteem dat bestaat uit een meet-, voedingsapparaat en controlesysteem, en het verwerkingsproces wordt automatisch voltooid door het systeem.

Een reeks taken zoals het meten van afmetingen, aanpassing van de gereedschapscompensatie, snijden en parkeren van gereedschapsmachines worden automatisch voltooid om automatisch de vereiste maatnauwkeurigheid te bereiken. Bij het machinaal bewerken op een CNC-bewerkingsmachine regelen de onderdelen bijvoorbeeld de bewerkingsvolgorde en de bewerkingsnauwkeurigheid via verschillende instructies van het programma.

Methoden om vormnauwkeurigheid te verkrijgen

1) Trajectmethode

Deze verwerkingsmethode gebruikt het traject van de beweging van de gereedschapspunt om de vorm van het bewerkte oppervlak te vormen. Gewoon draaien, frezen, schaven en slijpen behoren tot de gereedschapsneustrajectmethode. De vormnauwkeurigheid die met deze methode wordt verkregen, hangt voornamelijk af van de nauwkeurigheid van de vormbeweging.

2) Vormmethode

De vorm van het bewerkte oppervlak wordt verkregen door de geometrie van het vormgereedschap te gebruiken om enkele vormbewegingen van het gereedschapswerktuig te vervangen. Zoals vormen, draaien, frezen, slijpen, enz. De vormnauwkeurigheid die wordt verkregen door de vormmethode hangt voornamelijk af van de vorm van de snijkant.

3) Uitbreidingsmethode

De vorm van het bewerkte oppervlak wordt verkregen door gebruik te maken van het omhulseloppervlak dat wordt gevormd door de genererende beweging van het gereedschap en het werkstuk, zoals tandwielhobbing, tandwielvorming, tandwielslijpen, kartelen, enz. De vormnauwkeurigheid die door deze methode wordt verkregen, hangt voornamelijk af van de vormnauwkeurigheid van het blad en de nauwkeurigheid van de genererende beweging.

Hoe u positienauwkeurigheid krijgt

Bij de bewerking wordt de nauwkeurigheid van de positie van het bewerkte oppervlak ten opzichte van andere oppervlakken voornamelijk bepaald door de opspanning van het werkstuk.

1) Zoek direct naar de formele clip

Deze methode is een opspanmethode waarbij de positie van het werkstuk direct op de bewerkingsmachine ligt met een meetklok, een aftekenschijf of een visuele inspectie.

2) Markeer de lijn om de juiste klem te vinden

Deze methode is om eerst de middellijn, symmetrielijn en verwerkingslijn van elk te bewerken oppervlak op de plano te tekenen volgens de onderdeeltekening, vervolgens het werkstuk op de werktuigmachine te installeren en de klempositie van het werkstuk op de machine uit te lijnen gereedschap volgens de getekende lijn.

Deze klemmethode heeft een lage productiviteit, lage precisie en een hoog technisch niveau van werknemers. Het wordt over het algemeen gebruikt voor het verwerken van complexe en zware onderdelen in de productie van kleine series uit één stuk, of wanneer de maattolerantie van de onbewerkte plaat groot is en niet direct kan worden vastgeklemd met een opspanning.

3) Klem met een mal

Het armatuur is speciaal ontworpen volgens de eisen van het te verwerken proces. De positioneringselementen op de opspanning kunnen snel de juiste positie van het werkstuk ten opzichte van de werktuigmachine en het gereedschap innemen, en de klem- en positioneringsnauwkeurigheid van het werkstuk kan worden gegarandeerd zonder uitlijning. De positioneringsnauwkeurigheid is hoog, maar het moet speciale armaturen ontwerpen en produceren, die veel worden gebruikt in batch- en massaproductie.

Productieproces

- Gereedschapsafbuiging bij CNC-bewerking

- Onderdelen ontwerpen voor CNC-bewerking?

- CNC-bewerking voor keramiek

- Hoe kan CNC-bewerking de nauwkeurigheid van de bewerking van werkstukken verbeteren?

- 5 veelvoorkomende toepassingen voor kunststof CNC-bewerking

- CNC-bewerkingstips en -trucs

- Gebruikelijke methoden voor het verkrijgen van nauwkeurigheid van onderdelen bij machinale bewerking

- Oplossingen voor veelvoorkomende problemen bij de verwerking van CNC-bewerkingscentra

- Voordelen voor snelle CNC-prototypebewerking:

- Gebruikelijke methoden om werkstuknauwkeurigheid te verkrijgen bij het machinaal bewerken (2)

- Veelvoorkomende CNC-bewerkingsfouten en beheersmaatregelen identificeren