Hoe de juiste gereedschapspadmodus kiezen bij CNC-frezen?

Met de voortdurende ontwikkeling van moderne productie- en bewerkingstechnologie, zijn CNC-bewerkingsapparatuur en het ondersteunende CAM-systeem op grote schaal gebruikt en ontwikkeld. Het traject van het bewerkingsgereedschap dat door het CAM-systeem wordt gegenereerd (d.w.z. het gereedschapspadpatroon) vormt de kern van de bewerkingsoperatie van de regelapparatuur. Het is direct van invloed op de nauwkeurigheid, oppervlakteruwheid, totale bewerkingstijd, levensduur van gereedschapsmachines en andere aspecten van het bewerkte werkstuk en bepaalt uiteindelijk de efficiënte productie.

Dit artikel analyseert de verschillende kenmerken van de snijmethode en enkele factoren die van invloed zijn op de selectie, en vergelijkt de technologische methoden en snijmethoden in het freesproces, en biedt een referentie voor het kiezen van de juiste gereedschapspadmodus.

1. Gereedschapspadmodus

Het basisconcept van de modus voor gereedschapspad.

Bij CNC-bewerking verwijst het gereedschapspadpatroon naar de padplanningsmethode wanneer het gereedschap het snijden van het werkstuk voltooit. Bij de verwerking van hetzelfde onderdeel kunnen meerdere snijmethoden voldoen aan de vereisten voor grootte en nauwkeurigheid van het onderdeel, maar de verwerkingsefficiëntie is anders.

De classificatie van de Gereedschapspadmodus

De gereedschapsbaanmodus kan worden onderverdeeld in 4 typen:eenrichtingsvoeding, heen en weer gaande voeding, cirkelvormige snijvoeding en mengvoeding. Het mengvoeder is een mengvoeder van de eerste drie soorten. Eenrichtings- of reciprocerende invoer zijn allemaal lijnsnijden in termen van verwerkingsstrategieën. Daarom kan de snijmethode volgens de verschillende verwerkingsstrategieën worden onderverdeeld in lijnsnijden, cirkelsnijden en andere speciale methoden. Veelgebruikte zijn rij-uitsparingen en ringuitsnijdingen.

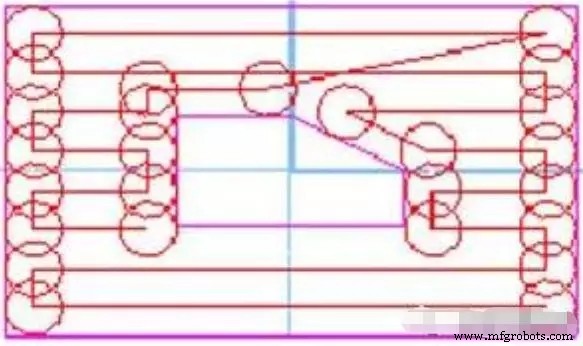

Lijnsnijden is gunstig voor de maximale voedingssnelheid van de werktuigmachine en de kwaliteit van het snijoppervlak is ook beter dan circulair snijden. Wanneer een complexe vlakke holte echter meerdere naven heeft om meerdere binnencontouren te vormen, worden vaak extra gereedschapshefacties gegenereerd, dat wil zeggen ergens in het gereedschapspad, of om interferentie tussen het gereedschap en de naaf te voorkomen, of om het gereedschap terug te brengen naar het resterende onbewerkte gebied, is het noodzakelijk om het gereedschap op een bepaalde hoogte van het bewerkingsvlak te brengen en vervolgens te vertalen naar het begin van een ander gereedschapspad en vervolgens door te gaan met snijden.

Het pad van het rijsnijgereedschap bestaat voornamelijk uit een reeks rechte lijnsegmenten evenwijdig aan een bepaalde vaste richting, en de berekening is eenvoudig. Het is geschikt voor het eenvoudig afwerken van holtes of voor ruwe bewerkingen waarbij grote marges zijn verwijderd.

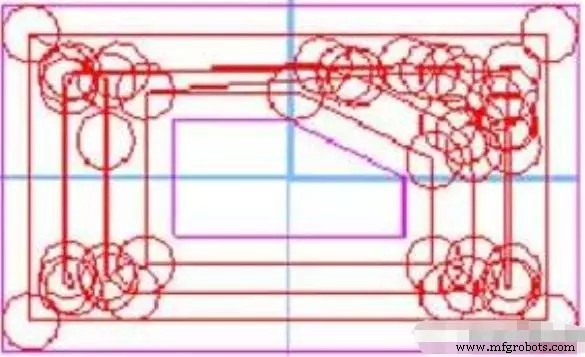

Bij ringsnijden beweegt het gereedschap langs een pad met vergelijkbare grenscontouren, dat is samengesteld uit een reeks gesloten bochten, die ervoor kunnen zorgen dat het gereedschap dezelfde snijtoestand behoudt bij het snijden van onderdelen. Aangezien het lusafsnijproces is om het volgende lustraject te berekenen door continu de huidige lustrajectgrafiek te compenseren, is de berekening gecompliceerd en tijdrovend. Geschikt voor de verwerking van complexe holtes en gebogen oppervlakken.

2.De factoren die de . beïnvloeden gereedschapspadmodus

De vorm en geometrische elementen van het werkstuk

De vorm en geometrische elementen van het werkstuk omvatten de geometrische vorm van het bewerkingsgebied, de grootte en locatie van het eiland, enzovoort. Dit is een inherent kenmerk van het werkstuk zelf, en het is een onveranderlijke factor, maar het is de fundamentele factor die de manier van gereedschapsaanvoer bepaalt.

Routing

De procesroute is het directe proces om het verwerkingsdoel te bereiken en de directe basis voor de selectie van de gereedschapspadmodus. Het procestraject bepaalt de volgorde van bewerkingsdomeinen, het samenvoegen en splitsen van eilanden, de verdeling van voorbewerkingen, semi-nabewerken en nabewerken. Er zijn veel procesroutes om het doel te bereiken, wat de verschillende keuzes van de gereedschapspadmodus bepaalt.

Werkstukmateriaal

Het werkstukmateriaal is ook een van de factoren die de gereedschapsbaanmodus bepalen. Het materiaal van het werkstuk is het directe verwerkingsobject en heeft geen directe invloed op de gereedschapstoevoer, maar het heeft wel invloed op de selectie van het gereedschapsmateriaal, de grootte, de verwerkingsmethode, enz., Wat indirect de manier van het gereedschap beïnvloedt. De vorm en grootte van het onbewerkte werkstuk zal ervoor zorgen dat de verdeling van de bewerkingstoegift van elk deel van het werkstuk uniform is. Tegelijkertijd, voor het werkstuk met de optionele onbewerkte plaat, zal het gebruik van de grootte en vorm van de onbewerkte plaat de klemmethode en de herverdeling van het verwerkingsgebied veranderen om de verwerkingsstrategieën te beïnvloeden, wat leidt tot een andere benadering van de gereedschapstoevoer .

Werkstukklemming en bevestigingsmethode

De klem- en bevestigingsmethoden van het werkstuk beïnvloeden ook indirect de manier van snijden, zoals de invloed van de nieuwe "eilanden" die door de drukplaat worden geproduceerd, het effect van de aanhaalkracht op de snijhoeveelheid en de verandering van de manier van snijden en de impact van trillingen op de manier van snijden.

Gereedschapsselectie

De selectie van gereedschappen omvat gereedschapsmateriaal, gereedschapsvorm, gereedschapslengte, aantal gereedschapstanden, enz. Deze parameters bepalen het gebied en de frequentie van contact tussen het gereedschap en het werkstuk en bepalen zo het volume van het snijmateriaal per tijdseenheid, de belasting van de werktuigmachine en de mate van slijtvastheid. En de standtijd bepaalt de lengte van de snijtijd. Onder hen heeft de gereedschapsgrootte (dat wil zeggen de diameter) een directe invloed op de snijmethode. Omdat de selectie van gereedschappen met verschillende diameters de grootte van het restgebied zal beïnvloeden, veranderingen in het verwerkingspad zal veroorzaken en tot verschillende snijmethoden zal leiden.

Selectie bewerkingsgebieden

In het freesproces, wanneer de complexe vlakke holte meerdere nokken heeft om meerdere binnencontouren te vormen, worden vaak extra gereedschapshefacties gegenereerd voor lijnsnijden en wordt het bewerkingspad verlengd voor cirkelvormig snijden. Dit soort extra gereedschapshefactie of verlenging van het verwerkingspad zal de efficiëntie van de snijverwerking aanzienlijk verminderen. Daarom is het een groot probleem waar we ons zorgen over maken hoe we het aantal van dergelijke situaties kunnen minimaliseren.

Verdeel het hele snijgebied in verschillende deelgebieden volgens de verwerkingsbehoeften en verwerk elk deelgebied afzonderlijk. De gereedschapslift vindt plaats tussen de deelgebieden. Tegelijkertijd worden deze bewerkingsdeelgebieden volgens de snijmethode samengevoegd of opgedeeld, of zelfs genegeerd. Deze keuze voor verschillende bewerkingsdomeinen vermindert niet alleen het aantal gereedschapsliften, maar maakt het bewerkingspad niet relatief langer. Tegelijkertijd kan de meest redelijke snijmethode worden gebruikt voor het nieuwe gebied, wat de bewerkingsefficiëntie verbetert.

3. Redelijke keuze van gereedschapspadmodus

Basisselectieprincipe

Er zijn twee punten waarmee u rekening moet houden bij het kiezen van de invoermethode:de ene is de lengte van de verwerkingstijd en de andere is of de bewerkingstoegift uniform is. Over het algemeen is de cirkelvormige snijmethode een snijmethode die is gebaseerd op de vorm van het werkstuk en is de bewerkingstoegift relatief uniform. De bewerkingstoegift van de rij-snijmethode is echter relatief ongelijk. Als u na het snijden van rijen een meer uniforme overmaat wilt hebben, is het meestal nodig om het cirkelvormige snijgereedschap rond de grens te vergroten. Als de eis van marge-oneffenheid wordt verwaarloosd, is de baanlengte van het lijnsnijgereedschap meestal relatief kort. Als wordt aangenomen dat de oneffenheid van de marge het cirkelvormige snijgereedschapspad vergroot, wanneer de grens van het verwerkingsgebied langer is, heeft het cirkelvormige snijgereedschappad rond de grens een meer voor de hand liggende invloed op de totale verwerkingstijd en is het horizontale snijgereedschappad over het algemeen beter dan het cirkelvormige snijgereedschappad. lang. De gereedschapspositie van het rijensnijgereedschap is eenvoudig te berekenen en neemt minder geheugen in beslag, maar er zijn meer tijden om het gereedschap op te tillen. Wanneer een cirkelvormig gereedschapspad wordt gebruikt, is het nodig om de ringgrens meerdere keren te verschuiven en de zelfsnijdende lus vrij te maken.

Kies op basis van uiterlijke kenmerken

De vormkenmerken van het werkstuk bepalen de manier van bewerken. Volgens de verschillende verwerkingsobjecten kan het werkstuk eenvoudig worden verdeeld in een vlak holtetype en een vrijgevormd oppervlak. Vlakvormige holtes worden over het algemeen bewerkt door rijen te snijden. Aangezien de meeste van dit soort werkstukken worden gevormd door voorbewerken en frezen, zoals dozen, bases en andere onderdelen, is de bewerkingstoegift groot. De rijensnijmethode is gunstig om de voortgang van de bewerkingsmachine te maximaliseren. Aanvoersnelheid, verbetering van de verwerkingsefficiëntie en de kwaliteit van het snijoppervlak is ook beter dan ringsnijden.

Oppervlakken met vrije vorm gebruiken over het algemeen omtreksnijbewerkingen, voornamelijk omdat het oppervlak meestal is gegoten of gevormd uit een regelmatige vorm en de marge niet gelijkmatig is verdeeld. Tegelijkertijd stelt het oppervlak hogere eisen aan de nauwkeurigheid van het oppervlak. Het kan de ware vorm van het oppervlak beter benaderen dan goede eigenschappen voor oppervlakteverwerking.

Kies volgens bewerkingsstrategie

De bewerking van onderdelen is vaak verdeeld in drie fasen van voorbewerken, semi-nabewerken en nabewerken, en soms is er een nabewerkingsfase. Een redelijke verdeling van de verwerkingsstappen is noodzakelijk om de nauwkeurigheid van de verwerking te waarborgen. Traditionele bewerkingsmethoden hebben relatief enkele functies van werktuigmachines, dus de grenzen van elke fase zijn duidelijk te zien in het procestraject. De grenzen van de CNC-freesverwerkingsmethoden zijn echter relatief vaag en kunnen gemengd zijn.

Het belangrijkste doel van voorbewerking is om de materiaalverwijderingssnelheid per tijdseenheid na te streven en de geometrische contour van het werkstuk voor te bereiden op semi-nabewerkte bewerking. Daarom wordt vaak de methode voor het snijden van rijen of de samengestelde methode gebruikt voor het snijden van lagen. Het belangrijkste doel van semi-nabewerken is om de contour van het werkstuk glad te maken en de oppervlakteafwerkingstoegift uniform te maken. Daarom wordt vaak de ringsnijmethode gebruikt. Het belangrijkste doel van de afwerking is het verkrijgen van werkstukken met geometrische afmetingen, vormnauwkeurigheid en oppervlaktekwaliteit die voldoen aan de eisen. Afhankelijk van de geometrische kenmerken van het werkstuk, wordt de interne snijmethode toegepast en de cirkelvormige snijmethode voor de randen en verbindingen.

Kies volgens programmeerstrategie

De belangrijkste principes voor het bepalen van de manier van snijden tijdens het programmeren zijn:het moet in staat zijn om de bewerkingsnauwkeurigheid en oppervlakteruwheid van de onderdelen te garanderen; de verwerkingsroute moet zo veel mogelijk worden verkort, de inactieve bewegingstijd van het gereedschap moet worden verminderd, de numerieke berekening moet eenvoudig zijn en het aantal programmasegmenten moet klein zijn. Verminder de programmeerwerklast. Over het algemeen wordt voor de vlakvormige holte het verwerkingsgebied gedeeld door de rijsnijmethode om het aantal gereedschapsliften te verminderen, en de cirkelvormige snijmethode met vrije vorm benadert de vorm. De geselecteerde grootte van de blanco vorm zal de keuze van de programmering beïnvloeden. Door de vorm van de plano te vergroten, kan de vormverwerking die niet gemakkelijk kan worden vastgeklemd worden omgezet in de gemakkelijk klemmende lijnsnijmethode en holteverwerking, of het vrije-vormoppervlak dat door ringsnijden wordt verwerkt, kan worden gewijzigd in lijnsnijden . Weg naar een grote marge om de verwerkingsefficiëntie te verbeteren.

Productieproces

- Hoe u de perfecte CNC-plasmamachine voor uw winkel kiest

- De basisvaardigheden voor het bedienen van CNC-freesmachines.

- Hoe kiest u CNC-bewerkingsmachines?

- Hoe gebruik je een CNC-freesmachine?

- Hoe kies je de beste CNC-freesmachine?

- Hoe nauwkeurigheid en precisie bij CNC-frezen te garanderen?

- Hoe u de juiste waterstraalsnijmachine kiest

- Kies de juiste snijvloeistof op basis van het snijmateriaal

- Hoe kies je de juiste frees en programmering voor CNC?

- Hoe u de beste CNC-machinewinkel kiest?

- Hoe u de juiste mini-CNC-freesmachine voor uw winkel kiest?