Analyse van de maakbaarheid van de CNC-bewerkingsstructuur, de nauwkeurigheid van de onderdelen en de technische vereisten

De maakbaarheidsanalyse van CNC-gefreesde onderdelen omvat hoofdzakelijk drie delen:onderdeeltekeninganalyse van het product, structurele maakbaarheidsanalyse en onderdeelnauwkeurigheid en analyse van technische vereisten.

(1) Deel D bewerken Een analyse

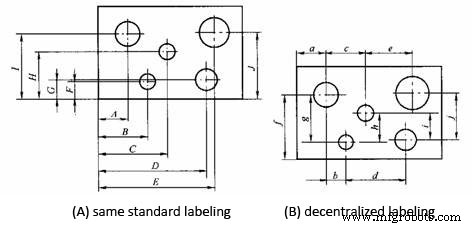

①De maatvoeringsmethode op de onderdeeltekening moet worden aangepast aan de kenmerken van CNC-bewerkingen. Zoals weergegeven in afbeelding (A), moet de maatvoering op de tekening van het CNC-bewerkingsonderdeel worden gemarkeerd met dezelfde referentie of moet de coördinaatmaat direct worden opgegeven. Deze markeermethode vergemakkelijkt niet alleen de programmering, maar vergemakkelijkt ook de onderlinge afstemming tussen dimensies en bevordert de eenwording van ontwerpbenchmarks, procesbenchmarks, meetbenchmarks en programmeeroorsprong. Bij het dimensioneren houden ontwerpers van onderdelen over het algemeen altijd vaker rekening met assemblage en andere gebruikskenmerken, dus gebruiken ze vaak de gedeeltelijk verspreide labelmethode zoals weergegeven in afbeelding (B), wat veel ongemak met zich meebrengt voor de procesindeling en numerieke besturingsverwerking. Door de hoge nauwkeurigheid van CNC-bewerking en herhaalde positionering, zullen de gebruikskenmerken van de onderdelen niet worden beschadigd door grote cumulatieve fouten. Daarom kan de lokale verspreide labelmethode worden gewijzigd in dezelfde referentielabeling of rechtstreekse labeling van de coördinaatgrootte.

② Analyseer de ontwerptekeningen van de verwerkte onderdelen, verdeel het verwerkte oppervlak in belangrijke oppervlakken en kleine oppervlakken volgens de gemarkeerde maattoleranties en geometrische toleranties en andere relevante informatie, en ontdek de ontwerpbenchmarks en volg vervolgens het principe van benchmarkselectie om te bepalen de verwerking De positioneringsdatum van het onderdeel, analyseer of de blanco van het onderdeel handig is voor positionering en klemmen, of de selectie van de klemmethode en het klempunt de beweging van het gereedschap belemmeren, of de klemvervorming een impact heeft op de verwerkingskwaliteit, enz. Zorg voor een basis voor de positionering van het werkstuk, de installatie en het ontwerp van de opspanning.

③De voorwaarden (zoals raaklijn, snijpunt, loodrechtheid en parallelliteit) van de geometrische elementen (punten, lijnen en oppervlakken) die de contour van het onderdeel vormen, vormen een belangrijke basis voor CNC-programmering. Bij handmatige programmering moeten de coördinaten van elk knooppunt worden berekend volgens deze voorwaarden; bij automatische programmering moeten alle geometrische elementen waaruit het onderdeel bestaat, worden gedefinieerd volgens deze voorwaarden. Het maakt niet uit welke toestand onduidelijk is, de programmering zal niet mogelijk zijn. Daarom is het bij het analyseren van de onderdeeltekeningen noodzakelijk om te analyseren of de gegeven omstandigheden van de geometrische elementen voldoende zijn, en als er problemen worden gevonden, moeten deze tijdig worden opgelost in overleg met de ontwerper.

(2) Structureel P roces Een analyse O v P kunst

①De binnenholte en vorm van de onderdelen moeten zoveel mogelijk uniforme geometrische soorten en maten aannemen, om de gereedschapsspecificaties en het aantal gereedschapswisselingen te verminderen, de programmering te vergemakkelijken en de productie-efficiëntie te verbeteren.

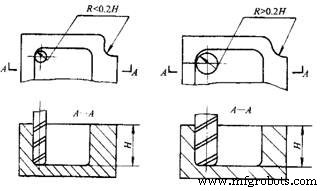

②De afrondingsgrootte van de binnengroef bepaalt de grootte van de gereedschapsdiameter, dus de afrondingsstraal van de binnengroef mag niet te klein zijn. Voor de onderdelen die in de onderstaande afbeelding worden getoond, is de kwaliteit van de structuur en het vakmanschap gerelateerd aan factoren zoals de hoogte van de bewerkte contour en de grootte van de straal van de hoekboog. Figuur (b) In vergelijking met (a) is de straal van de hoekboog R groot en kan een vingerfrees met een grotere diameter worden gebruikt voor verwerking; bij het verwerken van een vliegtuig wordt het aantal feeds ook dienovereenkomstig verminderd en zal de kwaliteit van de oppervlakteverwerking beter zijn, dus de produceerbaarheid is beter. Integendeel, de afwerking is slecht. Wanneer R<0.2H (H is de maximale hoogte van het contouroppervlak van het te bewerken werkstuk), kan in het algemeen worden geoordeeld dat de afwerking van dit deel van het onderdeel niet goed is.

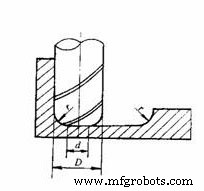

③Wanneer het onderdeel het bodemvlak van de groef freest, mag de radius van de groefbodem r niet te groot zijn. Zoals in onderstaande figuur te zien is, is de maximale contactdiameter tussen het vlak van de frees en het freesvlak d=D-2r (D is de diameter van de frees). Wanneer D constant is, hoe groter r is, hoe kleiner het oppervlak van het freesvlak van het vlak van de frees zal zijn. Hoe slechter het planaire vermogen, hoe lager de efficiëntie en hoe slechter de produceerbaarheid. Wanneer r een bepaald niveau bereikt, is het zelfs nodig om een kogelfrees te gebruiken, wat zoveel mogelijk moet worden vermeden.

④ De bewerking van alle bewerkbare oppervlakken moet zoveel mogelijk in één opspanning worden voltooid. Om deze reden moet een positioneringsmethode worden gekozen die de verwerking van elk oppervlak vergemakkelijkt; als een tweede klemming vereist is, moet een uniforme referentiepositionering worden aangenomen. Als er geen uniform positioneringsnulpunt is bij CNC-bewerking, zullen positioneringsfouten optreden als gevolg van de herinstallatie van het werkstuk, waardoor de contourposities en afmetingen op de twee vlakken na bewerking inconsistent worden. Om de relatieve positie na het secundaire klemproces te garanderen, moet daarom voor nauwkeurigheid een uniforme positioneringsbenchmark worden gebruikt.

3) Analyse O v P kunst Een nauwkeurigheid Een en T technisch R vereisten

1) Analyseer of de nauwkeurigheid van de onderdelen en de verschillende technische vereisten volledig en redelijk zijn. Voor het oppervlak dat wordt bewerkt met CNC-draaien, moeten de nauwkeurigheidseisen zo consistent mogelijk zijn, zodat het uiteindelijke gereedschap continu kan worden verwerkt.

2) Analyseer of de nauwkeurigheid van de CNC-bewerking in het proces kan voldoen aan de vereisten van de tekeningen. Let erop dat u voldoende bewerkingstoeslag overlaat voor volgende bewerkingen.

3) Ontdek de oppervlakken met een hogere positienauwkeurigheid in de onderdeeltekening en bepaal of deze oppervlakken in één installatie kunnen worden voltooid.

4) Voor oppervlakken of symmetrische oppervlakken die een hoge oppervlakteruwheid van onderdelen vereisen, moet u bepalen of u de functie voor constante lijnsnelheid wilt gebruiken voor het snijden.

Productieproces

- Aerospace CNC-bewerking:lichtgewicht titanium onderdelen en meer

- 4 tips om de nauwkeurigheid en efficiëntie van CNC-bewerking te verbeteren

- 4 inspectiemethoden en 3 oplossingen voor CNC-bewerking

- 5 configuratie en vereisten voor snelle CNC-bewerkingscentra

- Hoe de kosten van CNC-bewerkingsonderdelen te verlagen?

- CNC-bewerkingsproductie:precisie, nauwkeurigheid en tolerantie

- Foutanalyse en verbeteringsmethoden in het bewerkingsproces van CNC-machines

- Hoe bewerkingsonderdeeltekeningen analyseren?

- CNC HMC-bewerkings- en bewerkingscentra

- Onderdelen en elementen van CNC-machinesystemen

- Onderdelen en componenten Afwerking