Het verschil tussen boren, ruimen, boren en gaten trekken

Vergeleken met de verwerking van het buitenoppervlak, zijn de verwerkingsomstandigheden van het gat veel slechter en is de verwerking van het gat moeilijker dan de verwerking van de buitenste cirkel. Dit komt omdat:

1) De grootte van het gereedschap dat wordt gebruikt voor het verwerken van gaten wordt beperkt door de grootte van het te verwerken gat, en de stijfheid is slecht en het is vatbaar voor buigvervorming en trillingen.

2) Bij het machinaal bewerken van gaten met gereedschappen met een vaste maat, is de grootte van het gat vaak direct afhankelijk van de overeenkomstige maat van het gereedschap, en de fabricagefout en slijtage van het gereedschap hebben direct invloed op de bewerkingsnauwkeurigheid van het gat.

3) Bij het bewerken van gaten bevindt het snijgebied zich binnen het werkstuk, zijn de spaanafvoer en warmteafvoer slecht en zijn de bewerkingsnauwkeurigheid en oppervlaktekwaliteit niet gemakkelijk te controleren.

Boren en kotteren

1. Boren

Boren is het eerste proces van het machinaal bewerken van gaten in vaste materialen, en de diameter van het gat is over het algemeen minder dan 80 mm. Er zijn twee manieren om gaten te boren:de ene is boorrotatie; de andere is werkstukrotatie. De fouten veroorzaakt door de bovenstaande twee boormethoden zijn niet hetzelfde. Bij de boormethode met roterende boor, wanneer de boor wordt afgebogen vanwege de asymmetrie van de snijkant en onvoldoende stijfheid van het bit, zal de middellijn van het verwerkte gat afwijken of is het niet recht, maar de gatdiameter is in principe hetzelfde; terwijl bij de boormethode waarbij het werkstuk draait, het tegenovergestelde waar is. Door de afwijking van de boor zal de gatdiameter veranderen en is de middenlijn van het gat nog steeds recht.

Veelgebruikte boorgereedschappen zijn spiraalboren, centreerboren, diepgatboren, enz. De meest gebruikte spiraalboren met een diameter van Φ0,1-80 mm.

Vanwege structurele beperkingen zijn de buigstijfheid en torsiestijfheid van de boor laag, en de centrering is niet goed, de boornauwkeurigheid is laag, over het algemeen alleen IT13 ~ IT11; de oppervlakteruwheid is ook relatief groot, Ra is over het algemeen 50 ~ 12,5 m; maar de metaalverwijderingssnelheid van boren is groot en de snijefficiëntie is hoog. Boren wordt voornamelijk gebruikt voor het verwerken van gaten met lage kwaliteitseisen, zoals boutgaten, bodemgaten met schroefdraad en oliegaten. Voor gaten die een hoge bewerkingsnauwkeurigheid en oppervlaktekwaliteit vereisen, moeten ze worden bereikt door ruimen, ruimen, kotteren of slijpen in de daaropvolgende bewerking.

2. Aansnijden

Brootsen is het gebruik van een ruimboor om een geboord, gegoten of gesmeed gat verder te verwerken om de opening te vergroten en de verwerkingskwaliteit van het gat te verbeteren. Het brootsproces kan worden gebruikt als voorbewerking voordat het gat wordt afgewerkt, of als eindbewerking van minder veeleisende gaten. Ruimers lijken op spiraalboren, maar hebben meer tanden en geen beitel.

Vergeleken met boren heeft brootsen de volgende kenmerken:

(1) De brootsboor heeft een groot aantal tanden (3-8 tanden), goede geleiding en het snijden is relatief stabiel.

(2) De brootsboor heeft geen beitelrand en goede snijomstandigheden.

(3) De bewerkingstoeslag is klein, de spaanzak kan ondieper worden gemaakt, de boorkern kan dikker worden gemaakt en de sterkte en stijfheid van het snijlichaam zijn beter. De ruimnauwkeurigheid is over het algemeen IT11 ~ IT10 en de oppervlakteruwheid Ra is 12,5 ~ 6,3 m. Gaten ruimen wordt vaak gebruikt voor het machinaal bewerken van gaten met een diameter kleiner dan. Bij het boren van een gat met een grotere diameter (D ≥30 mm), wordt vaak een kleine boor (0,5 ~ 0,7 keer de diameter van de gatdiameter) gebruikt om het gat voor te boren en vervolgens de overeenkomstige maat ruimboor te gebruiken om te ruimen het gat, wat het gat kan verbeteren Verwerkingskwaliteit en productie-efficiëntie.

Ruimboren kan niet alleen cilindrische gaten verwerken, maar ook diverse speciaal gevormde ruimboren (ook wel verzinkboren genoemd) voor het bewerken van diverse verzonken zittingsgaten en verzinkboren. De voorkant van de verzinkboor heeft vaak een geleidepaal, die wordt geleid door een machinaal bewerkt gat.

Reamen

Ruimen is een van de afwerkingsmethoden van gaten, die veel wordt gebruikt in de productie. Voor kleinere gaten is ruimen een meer economische en praktische verwerkingsmethode in vergelijking met inwendig slijpen en fijnkotteren.

1. Ruimer

Ruimers zijn over het algemeen verdeeld in twee soorten:handruimers en machineruimers. Het handvat van de handruimer is een recht handvat, het werkende deel is langer en het geleidingseffect is beter. De handruimer heeft twee structuren:een integraal type en een instelbare buitendiameter. De machineruimer heeft twee soorten constructies:een schacht- en een hulstype. De ruimer kan niet alleen ronde gaten verwerken, maar ook tapse gaten kunnen worden verwerkt met taper ruimer.

2. Ruimproces en de toepassing ervan

De ruimtoeslag heeft een grote invloed op de kwaliteit van het ruimen. Als de toelage te groot is, is de belasting van de ruimer groot, is de snijkant snel bot, is het niet gemakkelijk om een glad verwerkingsoppervlak te verkrijgen en is de maattolerantie niet gemakkelijk te garanderen; de toeslag is te klein, de messporen die door het vorige proces zijn achtergelaten, kunnen niet worden verwijderd en natuurlijk is er geen effect van het verbeteren van de kwaliteit van de gatverwerking. Over het algemeen is de marge van het ruwe scharnier 0,35 ~ 0,15 mm en de marge van het fijne scharnier is 01,5 ~ 0,05 mm.

Om snijkantopbouw te voorkomen, wordt het ruimen meestal met een lagere snijsnelheid bewerkt (v <8m/min bij het bewerken van staal en gietijzer met een snelstaalruimer). De waarde van de voeding is gerelateerd aan het te bewerken diafragma. Hoe groter het diafragma, hoe groter de waarde van de feed. De voeding is vaak 0,3 ~ 1 mm/r wanneer een snelle stalen ruimer wordt gebruikt om staal en gietijzer te verwerken.

Bij het ruimen is het noodzakelijk om geschikte snijvloeistof te gebruiken voor koeling, smering en reiniging, om het ontstaan van snijkantopbouw te voorkomen en de spanen op tijd te verwijderen. In vergelijking met het slijpen en kotteren van gaten, heeft ruimen een hoge productiviteit en is het gemakkelijk om de nauwkeurigheid van het gat te waarborgen; maar ruimen kan de positiefout van de gatas niet corrigeren, en de positienauwkeurigheid van het gat moet worden gegarandeerd door het vorige proces. Ruimen is niet geschikt voor het bewerken van getrapte gaten en blinde gaten.

De maatnauwkeurigheid van het ruimende gat is over het algemeen IT9 ~ IT7 en de oppervlakteruwheid Ra is over het algemeen 3,2 ~ 0,8 m. Voor middelgrote gaten met hoge precisie-eisen (zoals IT7-precisiegaten), is het boor-expander-ruimproces een typisch bewerkingsplan dat vaak wordt gebruikt in de productie.

Saai

Boren is een bewerkingsmethode waarbij snijgereedschappen worden gebruikt om het geprefabriceerde gat te vergroten. Het kotterwerk kan worden gedaan op een kottermachine of een draaibank.

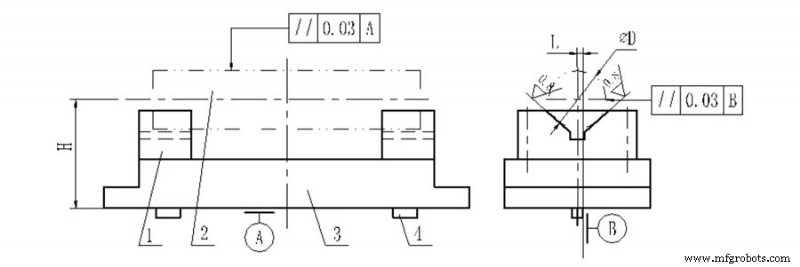

1. Saai methode

Er zijn drie verschillende verwerkingsmethoden voor kotteren.

(1) Het werkstuk draait en het gereedschap maakt een aanvoerbeweging. Het meest kotteren op een draaibank behoort tot deze kottermethode. Het proceskenmerk is:de aslijn van het gat na bewerking is consistent met de rotatie-as van het werkstuk, de rondheid van het gat hangt voornamelijk af van de rotatienauwkeurigheid van de spil van de werktuigmachine en de axiale geometrische fout van het gat hangt voornamelijk af op de gereedschapstoevoerrichting ten opzichte van de rotatie-as van het werkstuk De locatienauwkeurigheid. Deze boormethode is geschikt voor het verwerken van gaten met coaxialiteitsvereisten met het buitenste cirkelvormige oppervlak.

(2) Het gereedschap draait en het werkstuk beweegt in voedingsbeweging. De spil van de boormachine drijft het kottergereedschap aan om te roteren en de werktafel drijft het werkstuk in voedingsbeweging aan.

(3) Het gereedschap roteert en voert een voedingsbeweging uit. Deze saaie methode is gewend aan saai. De uitsteeklengte van de kotterbaar wordt gewijzigd en de vervorming van de kotterbaar wordt ook gewijzigd. Het gat bij de kop is groot en het gat is ver weg van de kop. De gatdiameter is klein en vormt een kegelgat. Bovendien neemt de overhang van de boorbaar toe en neemt de buigvervorming van de spil als gevolg van zijn eigen gewicht ook toe, en de as van het bewerkte gat zal dienovereenkomstig worden gebogen. Deze kottermethode is alleen geschikt voor het bewerken van kortere gaten.

2. Diamantboring

Vergeleken met algemeen kotteren wordt diamantkotteren gekenmerkt door een kleine hoeveelheid gereedschap aan de achterkant, een kleine voeding en een hoge snijsnelheid. Het kan een hoge bewerkingsnauwkeurigheid (IT7~IT6) en een zeer glad oppervlak verkrijgen (Ra is 0,4 ~ 0,05 m). Diamantboren werd oorspronkelijk bewerkt met diamantboorgereedschappen, en nu wordt het over het algemeen verwerkt met hardmetaal, CBN en synthetische diamantgereedschappen. Voornamelijk gebruikt voor het bewerken van non-ferro metalen werkstukken, maar ook voor het bewerken van gietijzeren en stalen onderdelen.

De meest gebruikte snijparameters voor diamantboren zijn:de hoeveelheid terugsnijden is 0,2~0,6 mm voor voorboren en 0,1 mm voor eindboren; de voedingssnelheid is 0,01 ~ 0,14 mm / r; de snijsnelheid is 100 ~ 250 m/min bij het bewerken van gietijzer. Het is 150~300m/min voor staal en 300~2000m/min voor non-ferrometalen.

Om ervoor te zorgen dat diamantboren een hoge bewerkingsnauwkeurigheid en oppervlaktekwaliteit kan bereiken, moet de gebruikte werktuigmachine (diamantboormachine) een hoge geometrische nauwkeurigheid en stijfheid hebben. De spil van de werktuigmachine ondersteunt veelgebruikte precisie-hoekcontactkogellagers of hydrostatische glijlagers en snel draaiende onderdelen. Het moet precies in balans zijn; daarnaast moet de beweging van het invoermechanisme zeer stabiel zijn om ervoor te zorgen dat de tafel een soepele invoerbeweging op lage snelheid kan uitvoeren.

Diamantboren heeft een goede verwerkingskwaliteit en een hoge productie-efficiëntie. Het wordt veel gebruikt bij de eindverwerking van precisiegaten in massaproductie, zoals motorcilindergaten, zuigerpengaten en spilgaten op spilkasten van werktuigmachines. Er moet echter worden opgemerkt dat bij het gebruik van diamantboren om ferrometaalproducten te verwerken, alleen boorgereedschappen van hardmetaal en CBN kunnen worden gebruikt en dat boorgereedschappen gemaakt van diamant niet kunnen worden gebruikt, omdat de koolstofatomen in diamant een grote affiniteit hebben met ijzeren groepselementen. , De standtijd is laag.

3. Kottergereedschap

Kottergereedschappen kunnen worden onderverdeeld in kottergereedschappen met één snijkant en kottergereedschappen met twee snijkanten.

4. Proceskenmerken en toepassingsgebied van kotteren

Vergeleken met het boor-uitbreiding-ruimproces, wordt de grootte van de opening niet beperkt door de grootte van het gereedschap, en het kotteren heeft een sterk foutcorrectievermogen. De afwijking van de originele gatas kan worden gecorrigeerd door meerdere passages, en het kan ervoor zorgen dat het boor- en positioneringsoppervlak een hoge positienauwkeurigheid behoudt.

Vergeleken met de buitenste cirkel van de auto, vanwege de slechte stijfheid en grote vervorming van het gereedschapshoudersysteem, zijn de warmteafvoer en spaanverwijderingsomstandigheden niet goed, is de thermische vervorming van het werkstuk en het gereedschap relatief groot, en de verwerking kwaliteit en productie-efficiëntie van de boring zijn niet zo hoog als de buitenste cirkel van de auto. .

Op basis van de bovenstaande analyse kan worden gezien dat kotteren een breed verwerkingsbereik heeft en gaten van verschillende afmetingen en verschillende nauwkeurigheidsniveaus kan verwerken. Voor gaten en gatensystemen met grotere diameters, hoge eisen aan afmetingen en positienauwkeurigheid, is kotteren bijna de enige bewerkingsmethode. De bewerkingsnauwkeurigheid van kotteren is IT9~IT7. Kotteren kan worden uitgevoerd op werktuigmachines zoals boormachines, draaibanken, freesmachines, enz. Het heeft de voordelen van mobiliteit en flexibiliteit en wordt veel gebruikt in de productie. Bij massaproductie worden vaak boorstempels gebruikt om de boorefficiëntie te verbeteren.

Horengaten

1. Aanzetprincipe en aanzetkop

Honen is een methode waarbij een hoonkop met een slijpstaaf (wetsteen) wordt gebruikt om het gat glad te strijken. Tijdens het honen wordt het werkstuk gefixeerd en wordt de hoonkop aangedreven door de spil van de werktuigmachine om te roteren en een heen en weer gaande lineaire beweging te maken. Tijdens het hoonproces werkt de slijpstaaf met een bepaalde druk op het oppervlak van het werkstuk om een zeer dunne laag materiaal van het oppervlak van het werkstuk te snijden, en de snijbaan is een dwarsnet. Om het traject van de slijpkorrels niet herhaalbaar te maken, moeten het aantal omwentelingen per minuut van de roterende beweging van de hoonkop en het aantal heen en weer gaande slagen per minuut van de hoonkop wederzijds prime zijn.

De snijhoek van het hoontraject is gerelateerd aan de heen en weer gaande snelheid van de hoonkop en het beeld van de omtreksnelheid. De grootte van de hoek beïnvloedt de kwaliteit en efficiëntie van het hoonproces. Om de afvoer van gebroken schurende deeltjes en spanen te vergemakkelijken, de snijtemperatuur te verlagen en de verwerkingskwaliteit te verbeteren, moet tijdens het honen voldoende snijvloeistof worden gebruikt.

Om de wand van het te bewerken gat gelijkmatig te kunnen verwerken, moet de slag van de zandbank aan beide uiteinden van het gat een overtravel overschrijden. Om een uniforme hoontoeslag te garanderen en de invloed van de rotatiefout van de spil van de bewerkingsmachine op de bewerkingsnauwkeurigheid te verminderen, zijn de hoonkop en de spil van de bewerkingsmachine meestal verbonden door zwevende verbindingen.

De radiale uitzetting en samentrekking van de hoonkopslijpstaaf heeft verschillende structuren, zoals handmatig, pneumatisch en hydraulisch.

2. Proceskenmerken en toepassingsgebied van honen

1) Honen kan een hoge maatnauwkeurigheid en vormnauwkeurigheid verkrijgen, en de bewerkingsnauwkeurigheid is IT7 ~ IT6. De rondheids- en cilindrische fouten van het gat kunnen binnen het bereik worden gecontroleerd, maar honen kan de positienauwkeurigheid van het bewerkte gat niet verbeteren.

2) Honen kan een hoge oppervlaktekwaliteit verkrijgen, de oppervlakteruwheid Ra is 0,2 ~ 0,25 m en de diepte van de metamorfe defectlaag van het oppervlaktemetaal is extreem kleine 2,5 ~ 25 m.

3) In vergelijking met de slijpsnelheid is de omtreksnelheid van de hoonkop niet hoog (vc =16 ~ 60 m/min), maar vanwege het grote contactoppervlak tussen de zandbank en het werkstuk is de heen en weer gaande snelheid relatief hoog ( va=8~20m/min), dus honen heeft nog steeds een hogere productiviteit.

Honen wordt veel gebruikt bij het machinaal bewerken van precisiegaten in motorcilinderboringen en verschillende hydraulische apparaten bij grootschalige massaproductie. Het diameterbereik is in het algemeen of groter, en diepe gaten met een aspectverhouding van meer dan 10 kunnen worden verwerkt. Maar honen is niet geschikt voor het bewerken van gaten op non-ferro metalen werkstukken met een grotere plasticiteit, noch voor het bewerken van gaten met spiebanen, spiegaten, enz.

Lacon

1. Broots- en brootsgereedschap

Brootsen is een afwerkmethode met een hoge productiviteit, die wordt uitgevoerd op een brootsmachine met een speciale broots. Brootsmachines zijn onderverdeeld in horizontale brootsmachines en verticale brootsmachines, waarbij horizontale brootsmachines de meest voorkomende zijn.

Bij het aansnijden maakt de aansnijden alleen een lineaire beweging met lage snelheid (hoofdbeweging). Het aantal tanden van het spit dat tegelijkertijd werkt, moet over het algemeen niet minder dan 3 zijn, anders zal het spit niet soepel werken en is het gemakkelijk om ringgolven op het oppervlak van het werkstuk te produceren. Om te voorkomen dat de spit wordt gebroken als gevolg van overmatige schaafkracht, mag het aantal werkende tanden in het algemeen niet groter zijn dan 6-8 wanneer de spit werkt.

Er zijn drie verschillende brootmethoden voor brootsen, die als volgt worden beschreven:

1) Gelaagd brootsen Het kenmerk van deze brootsmethode is dat de broots de bewerkingstoegift laag voor laag doorsnijdt. Om het breken van de spaan te vergemakkelijken, zijn de snijtanden geslepen met verweven spaandelende groeven. Aansnijders die zijn ontworpen volgens de gelaagde aansteekmethode worden gewone aansnijdingen genoemd.

2) Blok aansnijden. Het kenmerk van deze kottermethode is dat elke laag metaal op het machinaal bewerkte oppervlak bestaat uit een reeks tanden met in principe dezelfde grootte, maar met verweven tanden (meestal bestaat elke groep uit 2-3 tanden) Uitgesneden. Elke tand snijdt slechts een deel van een laag metaal door. Brootsen die zijn ontworpen volgens de methode voor het brootsen van blokken, worden wielsnijdende brootsen genoemd.

3) Uitgebreid aansnijden Deze methode concentreert de voordelen van gelaagd en blok aansnijden. Het ruwe tanddeel keurt blokaansnijden goed en het fijne tanddeel keurt gelaagd aansnijden goed. Dit kan de lengte van het aansnijden verkorten, de productiviteit verhogen en een betere oppervlaktekwaliteit verkrijgen. Aansnijden die zijn ontworpen volgens de uitgebreide aansteekmethode worden uitgebreide aansnijden genoemd.

2. Proceskenmerken en toepassingsgebied van brootsen

1) De broots is een gereedschap met meerdere snijkanten, dat het voorbewerken, afwerken en gladmaken van het gat achtereenvolgens in één brootsbeweging kan voltooien, met een hoge productie-efficiëntie.

2) De precisie van het aansnijden hangt voornamelijk af van de precisie van het aansnijden. Onder normale omstandigheden kan de precisie van het aansnijden IT9 ~ IT7 bereiken en kan de oppervlakteruwheid Ra 6,3 ~ 1,6 m bereiken.

3) Wanneer het gat wordt getekend, wordt het werkstuk gepositioneerd door het bewerkte gat zelf (het leidende deel van de aansnijding is het positioneringselement van het werkstuk), en het gat is niet gemakkelijk om de onderlinge positienauwkeurigheid van het gat en andere te waarborgen oppervlakken; voor die rotaties die coaxialiteit vereisen op de binnen- en buitenoppervlakken. Bij de verwerking van lichaamsdelen worden vaak eerst gaten getekend en vervolgens worden andere oppervlakken verwerkt met behulp van het gat als positioneringsreferentie.

4) De spit kan niet alleen ronde gaten verwerken, maar ook gevormde gaten en spiegaten.

5) De aansnijding is een gereedschap van vaste grootte met een complexe vorm en een dure prijs, die niet geschikt is voor het verwerken van grote gaten.

Trekgaten worden vaak gebruikt in massaproductie om doorgaande gaten te verwerken in kleine en middelgrote onderdelen met een diameter van Ф10~80 mm en een gatdiepte van niet meer dan 5 keer de diameter.

Productieproces

- Wat is het verschil tussen cloud en virtualisatie?

- Wat is het verschil tussen sensor en transducer?

- Het verschil tussen koolstofvezel en glasvezel

- Wat is het verschil tussen FRP en glasvezel?

- Wat is het verschil tussen schroeven en bouten?

- Wat is het verschil tussen Industrie 4.0 en Industrie 5.0?

- Het verschil tussen gelijkstroom- en wisselstroommotoren

- Het verschil tussen snelstaal en wolfraamstaal

- Verschil tussen boren, kotteren en ruimen

- Het verschil tussen metalen en niet-metalen begrijpen

- Het verschil tussen druk en stroming