5 manieren om complexe bewerkingstekeningen te begrijpen

1. De dimensioneringsmethode van een gemeenschappelijke structuur

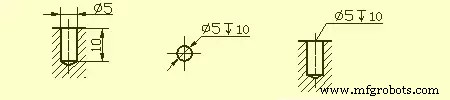

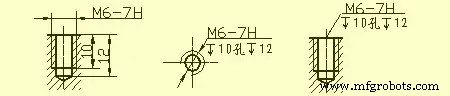

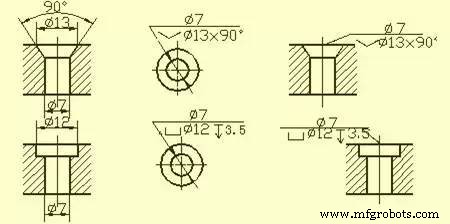

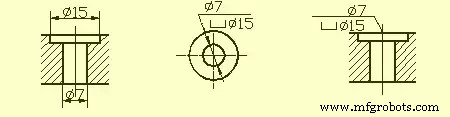

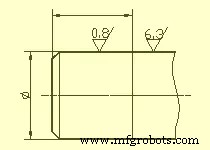

Algemene methode voor het dimensioneren van gaten:

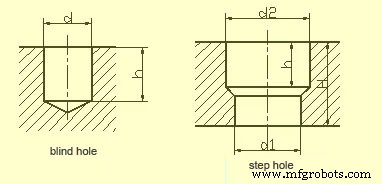

Blind gat

Gat met schroefdraad

Verzinkboor

Verzinkgat

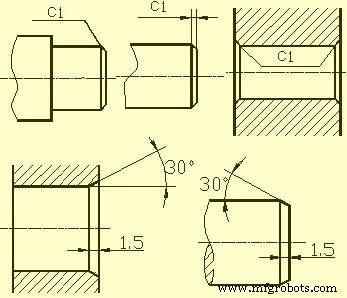

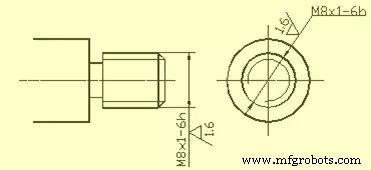

De maatvoeringsmethode van de afschuining

2. Structuur op onderdelen bewerken

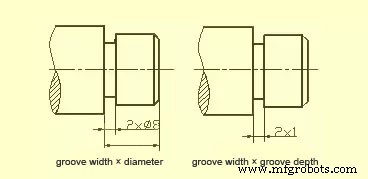

Overloopgroef voor ondersnijding en slijpschijf

Wanneer onderdelen worden gesneden, om het terugtrekken van het gereedschap te vergemakkelijken en ervoor te zorgen dat de contactoppervlakken van de relevante onderdelen tijdens de montage dicht zijn, moet de ondersneden groef of de overloopgroef van het slijpwiel vooraf worden bewerkt bij de stap van het bewerkte oppervlak .

De maat van de ondersnijding bij het draaien van de buitenste cirkel kan over het algemeen worden aangegeven in de vorm van "groefbreedte × diameter" of "groefbreedte × groefdiepte". Overloopgroef van de slijpschijf bij het slijpen van de buitenste cirkel of het slijpen van de buitenste cirkel en het eindvlak.

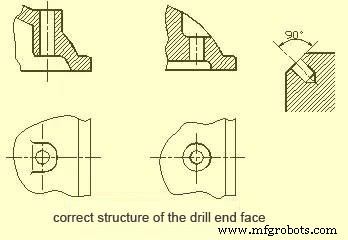

Boorstructuur

Boorstructuur

Een blind gat geboord met een boor heeft een kegelhoek van 120° aan de onderkant. De boordiepte verwijst naar de diepte van het cilindrische deel, exclusief de kegelput. Bij de overgang van de getrapte boring is er ook een kegelhoek van 120° ronde tafel, de tekening en maatnotatie.

Bij het boren met een boor is het vereist dat de as van de boor zo loodrecht mogelijk staat op het eindvlak van het geboorde gat om de nauwkeurigheid van het boren te garanderen en te voorkomen dat de boor breekt. De juiste opbouw van de drie booreindvlakken.

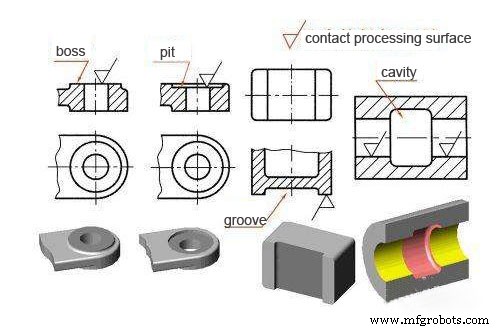

Bazen en kuilen

Het contactoppervlak van een onderdeel met andere onderdelen is over het algemeen bewerkt. Om het verwerkingsoppervlak te verkleinen en een goed contact tussen de oppervlakken van de onderdelen te garanderen, worden vaak nokken en putjes op de gietstukken ontworpen. Geboute steunvlaknaaf of steunvlak verzonken vorm. om het bewerkingsgebied te verkleinen, wordt een groefstructuur gemaakt.

3 Gemeenschappelijke deelstructuur

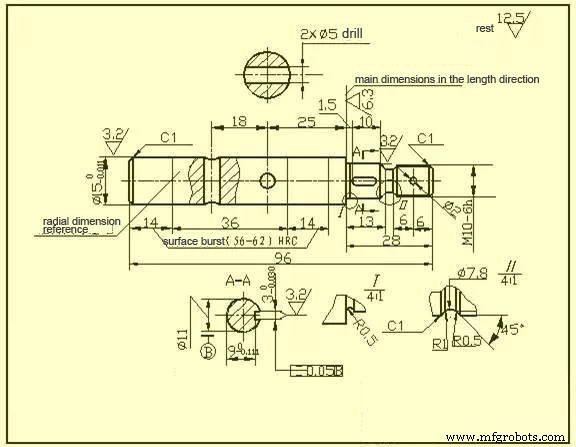

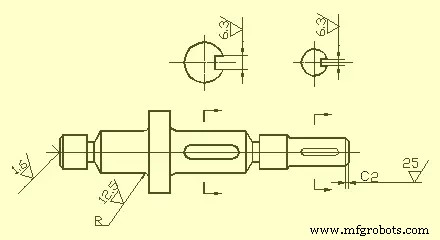

Asonderdelen

Dergelijke onderdelen omvatten in het algemeen assen, bussen en andere onderdelen. Wanneer u de aanzichten uitdrukt, kunt u, zolang u een basisaanzicht tekent en de juiste dwarsdoorsnede-aanzichten en afmetingen toevoegt, de belangrijkste vormkenmerken en lokale structuur ervan uitdrukken. Om het bekijken van afbeeldingen tijdens de verwerking te vergemakkelijken, wordt de as over het algemeen horizontaal geplaatst voor projectie, en het is het beste om de positie te kiezen waar de as de laterale verticale lijn is.

Bij het markeren van de maat van busonderdelen wordt de as vaak gebruikt als maatstaf voor de radiale maat. Hieruit worden de Ф14 en Ф11 weergegeven in de figuur (zie A-A sectie), enz. genoteerd. Op deze manier worden de ontwerpvereisten en de procesreferentie tijdens de verwerking (wanneer de asdelen op de draaibank worden verwerkt, het middelste gat van de as aan beide uiteinden vastgehouden door de huls) verenigd. Het referentiepunt in de lengterichting kiest vaak belangrijke eindvlakken, contactvlakken (schouders) of bewerkte vlakken.

De rechterschouder met een oppervlakteruwheid van Ra6,3 zoals weergegeven in de afbeelding wordt geselecteerd als de belangrijkste maatreferentie in de lengterichting en afmetingen zoals 13, 28, 1,5 en 26,5 worden geïnjecteerd.

Neem vervolgens het rechter aseinde als hulpbasis in de lengterichting om de totale aslengte 96 te markeren.

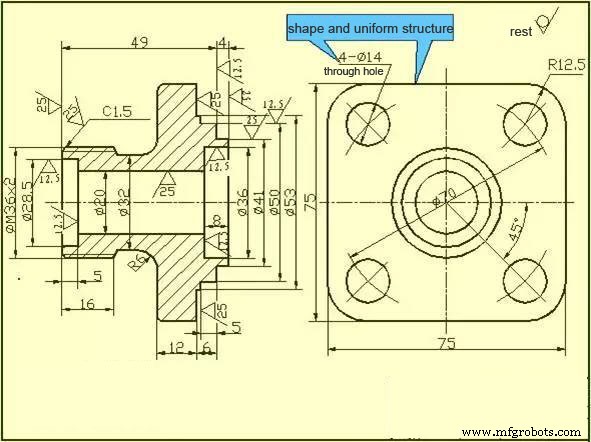

Delen voor schijfafdekking

De basisvorm van dit soort onderdelen is een platte schijf, meestal inclusief eindkappen, ventieldoppen, tandwielen en andere onderdelen. Hun hoofdstructuur is in feite een roterend lichaam, meestal met verschillende vormen van flenzen en gelijkmatig verdeelde cirkelvormige gaten. En ribben en andere lokale structuren. Selecteer bij het selecteren van een weergave over het algemeen de dwarsdoorsnede van het symmetrievlak of de rotatie-as als vooraanzicht, en moet ook geschikte andere weergaven toevoegen (zoals linkeraanzicht, rechteraanzicht of bovenaanzicht) om de vorm uit te drukken en uniforme structuur van het onderdeel. Zoals te zien is in de afbeelding, is een linkeraanzicht toegevoegd om een vierkante flens uit te drukken met afgeronde hoeken en vier gelijkmatig verdeelde doorgaande gaten.

Bij het markeren van de maat van schijfdekseldelen, wordt de as door het asgat meestal geselecteerd als de radiale maatreferentie, en de hoofdmaatreferentie in de lengterichting is vaak het belangrijke eindvlak.

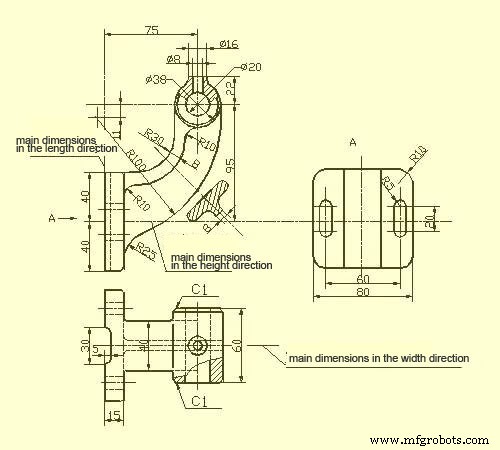

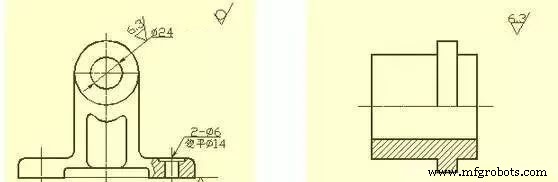

Vork frame onderdelen

Dergelijke onderdelen omvatten in het algemeen vorken, drijfstangen, lagers en andere onderdelen. Vanwege hun variabele verwerkingsposities, is de belangrijkste overweging bij het kiezen van het hoofdaanzicht de werkpositie en vormkenmerken. Voor de selectie van andere aanzichten zijn vaak twee of meer basisaanzichten vereist, en geschikte lokale aanzichten, dwarsdoorsnede-aanzichten, enz. moeten worden gebruikt om de lokale structuur van het onderdeel uit te drukken. Het aanzicht in de tekening van de voetsteundelen is verfijnd en duidelijk. De juiste weergave is niet nodig om de breedte van het lager en de ribben uit te drukken. Voor T-vormige ribben is de doorsnede meer geschikt.

Bij het markeren van de afmetingen van vorkbeugelonderdelen wordt meestal het montageoppervlak of het symmetrievlak van het onderdeel gekozen als maatreferentie. Raadpleeg de afbeelding voor de dimensioneringsmethode.

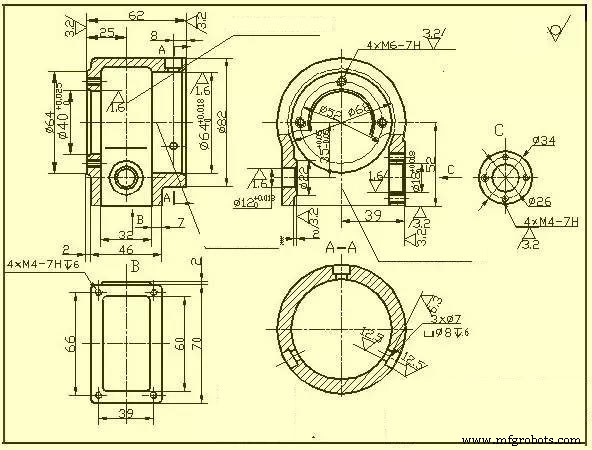

Doosonderdelen

Over het algemeen zijn de vorm en structuur van dit type onderdelen complexer dan de vorige drie soorten onderdelen en verandert de verwerkingspositie meer. Dergelijke onderdelen omvatten in het algemeen kleplichaam, pomplichaam, reductiekast en andere onderdelen. Bij het kiezen van het hoofdaanzicht wordt vooral rekening gehouden met de werkpositie en vormkenmerken. Bij het selecteren van andere aanzichten moeten geschikte doorsneden, dwarsdoorsneden, gedeeltelijke aanzichten en schuine aanzichten worden aangenomen in overeenstemming met de werkelijke situatie om de interne en externe structuur van het onderdeel duidelijk tot uitdrukking te brengen.

In termen van dimensionering worden de as, belangrijk installatieoppervlak, contactoppervlak (of verwerkingsoppervlak) en het symmetrieoppervlak (breedte, lengte) van sommige hoofdstructuren van de doos meestal geselecteerd als maatreferentie. Voor de onderdelen op de doos die moeten worden gesneden, moeten de afmetingen zo veel mogelijk worden gemarkeerd om verwerking en inspectie te vergemakkelijken.

4 Oppervlakteruwheid

De micro-geometrische kenmerken van de pieken en dalen met kleine afstanden op het oppervlak van het onderdeel worden oppervlakteruwheid genoemd. Dit komt voornamelijk door de gereedschapssporen die door het gereedschap op het oppervlak van het onderdeel worden achtergelaten en de plastische vervorming van het oppervlaktemetaal tijdens het snijden.

De oppervlakteruwheid van onderdelen is ook een technische index voor het evalueren van de oppervlaktekwaliteit van onderdelen. Het heeft invloed op de paringseigenschappen, werknauwkeurigheid, slijtvastheid, corrosieweerstand, luchtdichtheid en uiterlijk van de onderdelen.

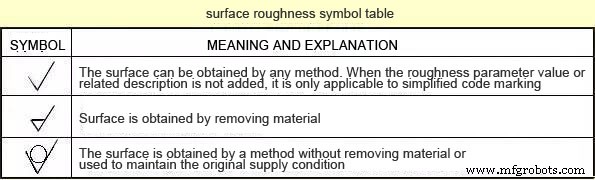

De code, het symbool en het merkteken van oppervlakteruwheid

GB/T 131-1993 specificeert de oppervlakteruwheidscode en de notatie ervan. De symbolen op de tekening die de oppervlakteruwheid van de onderdelen aangeven staan in onderstaande tabel.

Belangrijkste evaluatieparameters van oppervlakteruwheid van onderdelen

1) De rekenkundig gemiddelde afwijking van contour (Ra)

Binnen de bemonsteringslengte, het rekenkundig gemiddelde van de absolute waarde van de contourverschuiving.

2) Maximale profielhoogte (Rz)

De afstand tussen de bovenste lijn van de contourpiek en de onderste lijn van de contourpiek binnen de bemonsteringslengte.

Opmerking:de Ra-parameter heeft de voorkeur bij gebruik.

Markeringsmethode voor oppervlakteruwheidssymbolen op tekeningen

1) De oppervlakteruwheidscode (symbool) moet over het algemeen worden vermeld op de zichtbare contourlijn, de grenslijn of hun verlenging, en de punt van het symbool moet van de buitenkant van het materiaal naar het oppervlak wijzen.

2) De richting van de cijfers en symbolen in de oppervlakteruwheidscode moet worden gemarkeerd zoals vereist.

Op dezelfde tekening wordt elk oppervlak over het algemeen slechts één keer gemarkeerd met een code (symbool), en zo dicht mogelijk bij de relevante maatlijn. Wanneer de ruimte smal is of het onhandig is om te labelen, kan dit leiden tot het label. Wanneer alle oppervlakken van het onderdeel dezelfde oppervlakteruwheidseisen hebben, kunnen ze uniform worden gemarkeerd in de rechterbovenhoek van de tekening. Wanneer de meeste onderdelen dezelfde oppervlakteruwheidseisen hebben, kan de meest gebruikte code (symbool) worden gebruikt. Noteer tegelijkertijd in de rechterbovenhoek van de tekening en voeg de woorden "de rest" toe. De hoogte van de uniform gemarkeerde oppervlakteruwheidscode (symbool) en verklarende tekst moet 1,4 keer die van de tekenmarkering zijn.

Het nummer van de oppervlakteruwheidscode (symbool) van het doorlopende oppervlak op het onderdeel, het oppervlak van de herhaalde elementen (zoals gaten, tanden, groeven, enz.) en het onderbroken oppervlak verbonden door een dunne ononderbroken lijn worden slechts één keer genoteerd.

Als er verschillende vereisten voor oppervlakteruwheid zijn op hetzelfde oppervlak, gebruik dan dunne ononderbroken lijnen om de scheidslijn te tekenen en noteer de bijbehorende code en grootte van de oppervlakteruwheid.

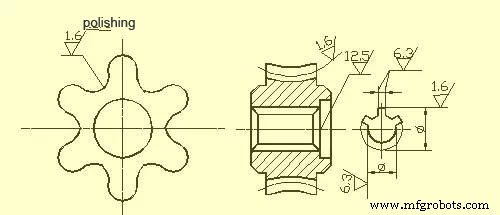

Wanneer de tandvorm (tandvorm) niet wordt getekend op het werkoppervlak van tandwielen, schroefdraad, enz., wordt de notatiemethode van de oppervlakteruwheidscode (symbool) weergegeven in de afbeelding.

Het werkoppervlak van het middelste gat, het werkoppervlak van de spiebaan, de oppervlakteruwheidscode van de afschuining en de afgeronde hoek kunnen worden vereenvoudigd en gemarkeerd.

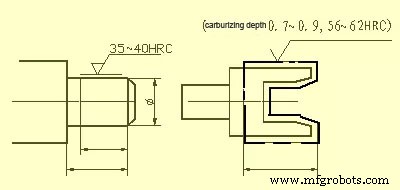

Wanneer de onderdelen gedeeltelijk warmtebehandeld of gedeeltelijk geplateerd (gecoat) moeten worden, moeten dikke stippellijnen worden gebruikt om het bereik te tekenen en de bijbehorende afmetingen te markeren. De eisen kunnen ook worden geschreven op de horizontale lijn van de lange zijde van het oppervlakteruwheidssymbool.

5 standaardtoleranties en basisafwijkingen

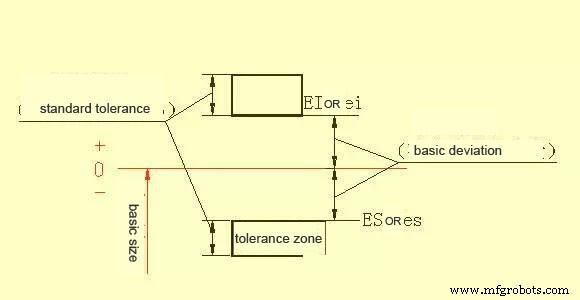

Om de productie te vergemakkelijken, de uitwisselbaarheid van onderdelen te realiseren en aan verschillende gebruikseisen te voldoen, bepaalt de nationale norm "Limits and Fits" dat de tolerantiezone uit twee elementen bestaat:standaardtolerantie en basisafwijking. De standaardtolerantie bepaalt de grootte van de tolerantiezone en de basisafwijking bepaalt de locatie van de tolerantiezone.

1) Standaardtolerantie (IT)

De waarde van de standaard tolerantie wordt bepaald door de basismaat en tolerantieklasse. Het tolerantieniveau is een markering om de nauwkeurigheid van de maat te bepalen. De standaard tolerantie is onderverdeeld in 20 niveaus, namelijk IT01, IT0, IT1,…, IT18. De nauwkeurigheid van de grootte neemt af van IT01 naar IT18. De specifieke waarden van standaardtoleranties zijn te vinden in relevante normen.

2) Basisafwijking

De basisafwijking verwijst naar de bovenste of onderste afwijking van de tolerantiezone ten opzichte van de nullijnpositie in de standaardlimiet en pasvorm, verwijst in het algemeen naar de afwijking dicht bij de nullijn. Wanneer de tolerantiezone boven de nullijn ligt, is de basisafwijking de lagere afwijking; anders is het de bovenste afwijking. Er zijn in totaal 28 basisafwijkingen en de code wordt uitgedrukt in Latijnse letters, met hoofdletters als gat en kleine letters als schacht.

De basisafwijking en standaardtolerantie hebben de volgende berekeningsformules volgens de definitie van maattolerantie:

ES=EI+IT of EI=ES-IT

Productieproces

- CNC verspanen van aangepaste onderdelen

- CNC-bewerking van grote onderdelen

- CNC-bewerkingsdiensten zorgen voor precisie in complexere onderdelen

- Wat u moet begrijpen over precisiebewerkingstechnieken voor vliegtuigonderdelen

- Vermijd "overengineering" bij het ontwerpen van onderdelen

- Alles over het machinaal bewerken van geanodiseerde aluminium onderdelen

- Hoe bewerkingsonderdeeltekeningen analyseren?

- Manieren om geld te besparen op het machinaal bewerken van prototypen

- Niet-standaard precisiebewerking versus standaard onderdelenbewerking

- Wilt u CNC-bewerkingen begrijpen? Lees dit!

- Auto-onderdelen vereisen precisie