Vijf methoden om de nauwkeurigheid van armaturen te garanderen

Twijfels over armatuurontwerp

- Weet niet hoe je de ontworpen armatuur moet maken.

- De positienauwkeurigheid en maatnauwkeurigheid voorgesteld in de armatuurtekening, wat betekent om de realisatie te garanderen.

- De armatuur is uit één stuk vervaardigd en de ontwerproutine volgens conventionele producten brengt eindeloze problemen met de nauwkeurigheid van de armatuur met zich mee.

- De nauwkeurigheidsborgingsmethode is de primaire oplossing voor het probleem van het ontwerp van de armatuur.

Bijzonderheid fabricageproces voor armatuur

Het primaire doel van het gebruik van armaturen:om de maat- (vorm)nauwkeurigheid en positienauwkeurigheid van bewerkte onderdelen te garanderen.

Nauwkeurigheidsfactoren voor de fabricage van het werkstuk:naast machine- en gereedschapsfactoren, moeten werktuigmachines ook voldoen aan de vereisten voor ontwerpnauwkeurigheid.

Traditioneel fabricageproces van armatuur:de overgrote meerderheid gebruikt nog steeds de methode voor het aanpassen van de montage. Dit fabricageproces van de armatuur is als gewone mechanische fabricage. Alle onderdelen worden vervaardigd volgens de onderdeeltekening en vervolgens geassembleerd. De uiteindelijke nauwkeurigheid van de opspanning hangt af van het proberen om de positie van een bepaald onderdeel aan te passen of te slijpen. Of maat te bereiken.

Nadelen van traditionele armatuurfabricage:vanuit het oogpunt van praktische toepassing is het moeilijk om te voldoen aan de verschillende vereisten voor maat- en vormtolerantie van de montagetekening.

Om de nauwkeurigheid van de fabricage van de armatuur te garanderen, moeten daarom speciale procesmethoden worden toegepast. De volgende 5 procesmethoden zorgen voor de nauwkeurigheid van gereedschapsbevestigingen.

1. Groepsverwerkingsmethode

Methodedefinitie:

Het verwijst naar het tegelijkertijd verwerken van dezelfde structurele elementen op meerdere elementen bij het verwerken van bevestigingselementen. Deze structurele elementen zijn meestal geometrische afmetingen of dwarsdoorsnedevorm, en de relatieve positie tussen elkaar. Dezelfde verwerkingsomstandigheden maken het gemakkelijk om de kwaliteit en uitwisselbaarheid van armatuurcomponenten te garanderen, waardoor de algehele fabricagenauwkeurigheid van de armatuur wordt verbeterd.

Methodeclassificatie:

Volgens verschillende fabricagemethoden kan groepsverwerking worden onderverdeeld in twee specifieke procesmethoden:"pair processing" en "mirroring processing".

Gekoppelde verwerking:

Dit betekent dat alle gepaarde componenten in de opspanning in paren worden verwerkt door middel van "combinatieslijpen", "combinatieboren", "combinatieboren", "combinatiestranden", enz., om maatfouten en posities tussen werkstukafwijkingen te elimineren.

Praktische toepassing:

voorbereiding van positioneerpennen, boren van geleidegaten, slijpen van contourblokken, enz.

Spiegelverwerkingsmethode:

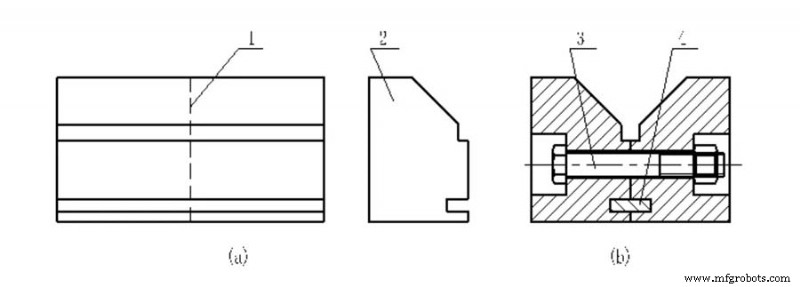

Verwijst naar sommige armatuurcomponenten met een symmetrische structuur, die kan worden begrensd door het symmetrie-oppervlak, en de dubbele lengte wordt eerst verwerkt, en het werkstuk met de equivalente marge wordt toegevoegd, en vervolgens langs het symmetrie-oppervlak gesneden, en dan na verwerking, gebruik het spiegelbeeldprincipe Combineer twee symmetrische stukken om symmetriefouten te elimineren.

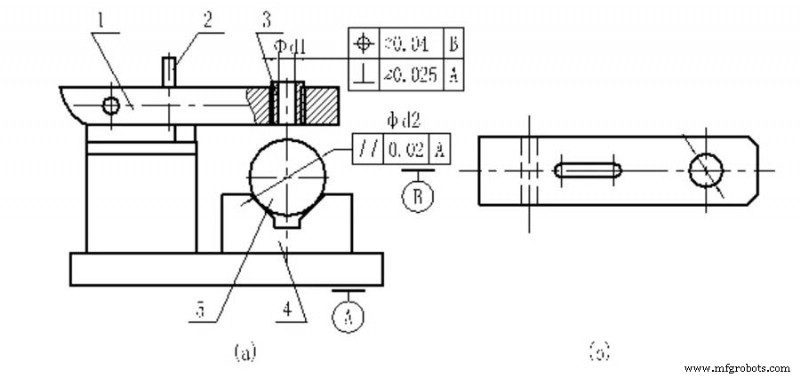

Case

In het functionele ontwerp van het V-vormige positioneringsblok heeft het een automatische centreerfunctie en is de nauwkeurigheid van de symmetrie van de twee werkhellingen erg hoog. De traditionele fabricagemethode van het V-vormige blok is over het algemeen een integrale fabricage. De uiteindelijke afwerking van de twee hellende oppervlakken wordt vaak gedaan op een vlakslijpmachine met behulp van een precisie-sinusvormige opspanning en een V-vormige geleidingsmagneet. Maar deze verwerkingsmethode is zeer nauwkeurig om ervoor te zorgen dat de v-vormige symmetrie de ideale staat bereikt.

Praktische toepassing:

Wanneer u de spiegelbeeldverwerkingsmethode gebruikt, maakt u eerst het V-vormige blok in het halfafgewerkte monomeer zoals weergegeven in figuur (a), snijdt u het langs het symmetrievlak en verwerkt u het schroefgat en gebruikt u vervolgens de oriëntatie zoals weergegeven in Figuur (b). De sleutel en de verbindingsbout zijn samengevoegd tot een gecombineerd type V-blok.

Proceskenmerken:

werktuigmachines met hoge precisie zijn niet vereist, maar alleen met behulp van gewone werktuigmachines kan de symmetrie van het V-blok een zeer hoge precisie bereiken.

Het belangrijkste gebruik:

Gebruikt bij de vervaardiging van armatuurelementen met een symmetrische structuur of meerdere stukken herhaling.

2. Klinische verwerkingsmethode

Methodedefinitie:

Het is om de snijfunctie van de werktuigmachine van de armatuur te gebruiken om een ander onderdeel te snijden om de positiefout tussen elkaar te elimineren, om ervoor te zorgen dat elk onderdeel de ideale positie inneemt, waardoor de precisie van de productie van het midden wordt verbeterd.

Proceskenmerken:

Gebruik de werktuigmachine van de opspanning om de laatste bewerking uit te voeren om de nauwkeurigheid van de opspanning te garanderen.

Het belangrijkste gebruik:

Het wordt gebruikt in het bewerkingsproces van het positioneringselement van de opspanning en gebruikt om de uiteindelijke nauwkeurigheid van de machine in de werktuigmachineassemblage te garanderen.

Typische toepassing:

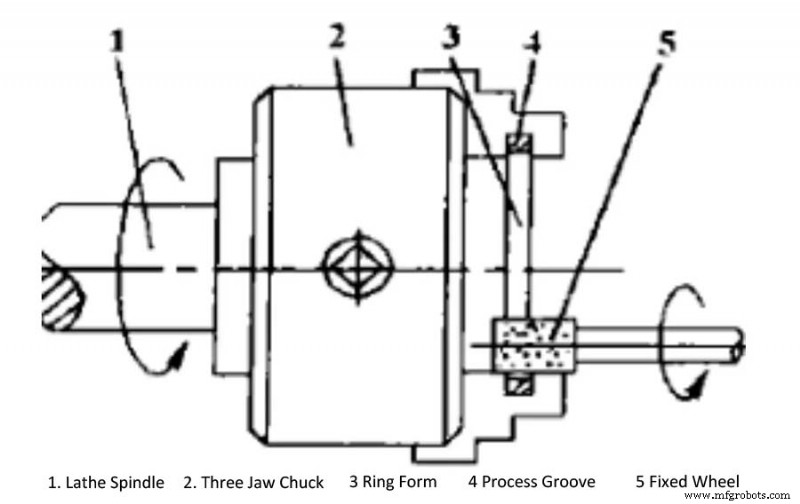

Slijpmachine slijpen externe cilindrische as type armatuur en slijpen binnenoppervlak armatuur, doorn type bevestiging van draaibank, werktafel van freesmachine, elektromagnetische spankop van vlakslijper.

Technologische voordelen:

Elimineer fouten in de productie, montage en installatie van armaturen en verkrijg uiteindelijk een extreem hoge precisie.

Gebruiksvoorwaarden:

Klinische verwerkingsmethode, alleen werktuigmachines met klinische verwerkingsomstandigheden kunnen worden gebruikt.

Patroonontwerp:

Wanneer de ontwerper het gebruik van deze procesmethode nodig heeft om de opspanning te ontwerpen, moet op de algemene tekening van de opstelling worden vermeld dat "de nabewerkingstoeslag volgens de grootte van het patroon wordt gereserveerd voor de uiteindelijke verwerking op de bewerkingsmachine".

3. Uitlijnings- en bevestigingsmethode

De methode om eerst uit te lijnen en vervolgens te bevestigen, maakt meestal gebruik van algemene meetinstrumenten.

Toepassingsvoorbeeld:

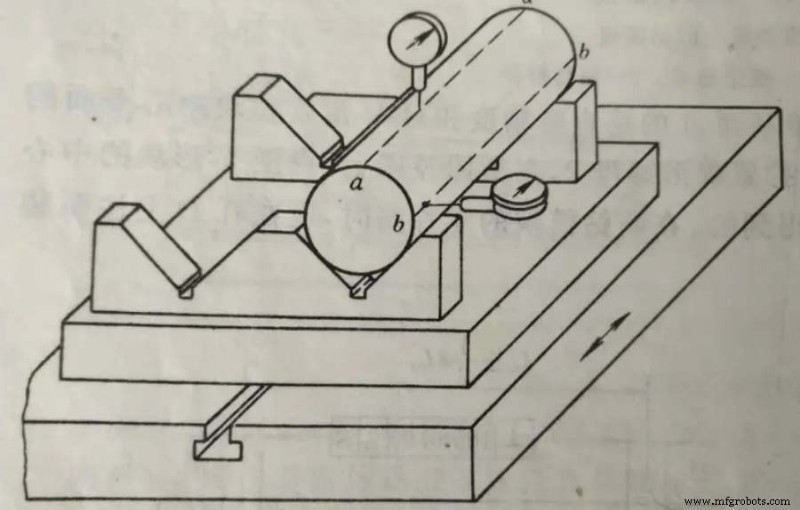

V-vormig positioneringsblok is uitgelijnd en gefixeerd, de directionele sleutelpositioneringsgroef en boutinstallatie op het ν-vormige vaste blok zijn verwerkt.

Methode Proces:

Gebruik een meetklok om de bovenste busbar en de meetbusbar van de doorn uit te lijnen, en maak de doorn parallel aan het richtingssleuteloppervlak (T-gleufzijde) en het bevestigingsvlak van de installatie. Het uitlijningsproces vereist herhaaldelijk afstellen en slijpen. Nadat de uitlijning is voltooid, draait u de schroeven vast, boort u de gaten voor de scharnierbevestigingspen en draait u de bevestigingspennen erin.

Proceskenmerken:

De nauwkeurigheid van de uitlijning hangt af van het vaardigheidsniveau van de werknemers, de nauwkeurigheid van de meetinstrumenten en de nauwkeurigheid van de meetbenchmark.

4. Overgangsbenchmarkmethode

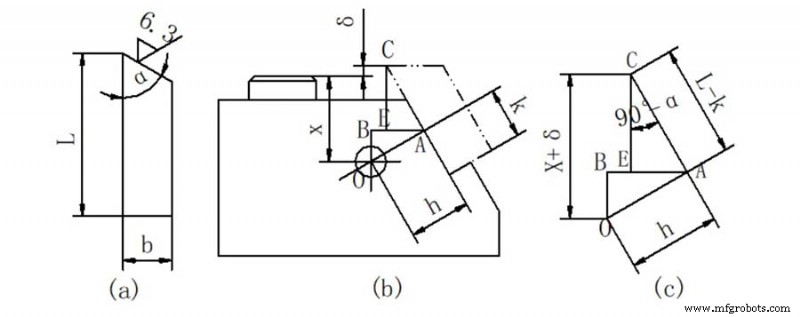

Schuine gaten en hellende oppervlakken met hogere eisen worden vaak aangetroffen bij het ontwerp van de armatuur. Vanwege de beperking van verwerkingsapparatuur moeten de schuine gaten en schuine oppervlakken in een verticale of horizontale positie worden geplaatst om de verwerking te vergemakkelijken.

Vanwege de moeilijkheid van meettechnologie is het onmogelijk om de grootte tijdens de verwerking direct te meten en te regelen. Daarom is het noodzakelijk om het procesreferentiegat in te stellen als overgangsreferentie om deze maten die moeten worden gecontroleerd om te zetten in procesgroottes die direct kunnen worden gemeten of gecontroleerd.

Door de controle van de getransformeerde procesgrootte worden indirect de vereisten van de ontwerpgrootte van het werkstuk gegarandeerd. Deze procesmethode wordt de overgangsreferentiemethode genoemd en wordt veel gebruikt in de praktijk van de fabricage van armaturen.

Zoals weergegeven in de bovenstaande afbeelding, onder het uitgangspunt van het waarborgen van de afmetingen h en K, zolang het werkoppervlak van het gereedschapsblok is verzekerd tot de as X van het procesreferentiegat O, de verwerkingsvereisten van de lange zijdeafmeting L kan worden gegarandeerd.

Bovendien is het bij het verwerken van enkele grote boormatrijzen op een boormachine een effectieve procesmethode die vaak wordt gebruikt.

Met deze methode kunnen, nadat de boormatrijs als geheel is geassembleerd, geleidingsgaten met een hogere coaxialiteitsnauwkeurigheid achtereenvolgens worden verwerkt vanaf beide uiteinden van de boormatrijs. Nadat de horizontale boorkop de geleidegaten aan het ene uiteinde van de sjabloon heeft bewerkt, gebruikt u de verticale boorkop om twee procesreferentiegaten aan de twee uiteinden van de sjabloon te bewerken. Het midden van het procesreferentiegat moet loodrecht de middellijn van het verwerkte geleidegat kruisen.

De boormatrijs wordt omgedraaid en de procescilinderpen wordt gemonteerd in het procesreferentiegat, de meetklok wordt op de verticale boorkop geklemd en de balk wordt heen en weer bewogen om de middenpositie van de procescilinderpen op beide einden. Na kalibratie en bevestiging kan het geleidegat op de eindsjabloon worden verwerkt. Omdat het armatuur na montage als geheel wordt verwerkt, kan deze methode zorgen voor een hoge coaxialiteit.

5. Montage verwerkingsmethode

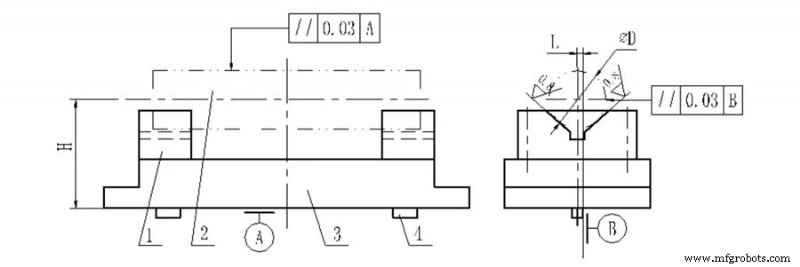

Ontwerpvereisten:

De verticaliteit van de middenas van het binnenste gat φd1 van de boorhuls ten opzichte van het installatiereferentievlak A, en de positienauwkeurigheid van het middenvlak van het V-vormige positioneringsblok

Knutselproces:

Lijn op de coördinatenboormachine het middenvlak van het V-vormige positioneringsblok uit, draai de vleugelmoer vast na montage en boor het onderste gat van de bus op de boorsjabloon.

Proceskenmerken:

Vertrouwend op de nauwkeurigheid van de coördinatenboormachine, wordt de positienauwkeurigheid die door de opspanning wordt vereist direct gegarandeerd. Het is de meest effectieve methode om de verticaliteit van de middenas van de boorhuls en het referentievlak van de armatuurinstallatie te waarborgen. Het onderste gat van de geleidingshuls van de gebruikte boor- en boorinrichtingen wordt volgens deze procesmethode verwerkt.

Ontwerpvereisten:

De positie van de twee V-vormige blokken wordt bepaald door de hoogteafmeting H en de horizontale afmeting L, en de zijkanten van de twee richtingstoetsen worden weergegeven door referentie B. Het ontwerp van de armatuur vereist dat de positioneringsoppervlakken van de twee V-blokken moet volledig in contact zijn met het werkstuk, terwijl de twee parallelliteitsvereisten worden gewaarborgd.

Proces:

Om de parallelliteit van H, L en de twee te garanderen, kunt u bij het maken van de armatuur eerst de twee V-vormige blokken in een afschuining maken en voldoende halffabrikaten achterlaten met een slijptoeslag en het V-vormige blok monteren naar het klembeton. De taps toelopende pen fixeert zowel het V-vormige blok als het klemlichaam.

Op een gereedschapslijpmachine of railslijpmachine, waarbij A en B als positioneringsreferentie worden gebruikt, wordt het 90° hellende oppervlak van het V-vormige blok geslepen om te voldoen aan de vereisten van H, L en twee parallelliteitstoleranties.

Opmerkingen

- Bij het toepassen van de assemblageverwerkingsmethode voor het ontwerp en de fabricage van de armatuur, moet u bekend zijn met de kenmerken van het productieproces van de assemblageverwerkingsmethode en aan deze vereiste voldoen in verschillende aspecten, zoals structureel ontwerp, maat- en vormtolerantiemarkering, verwerking van armatuurcomponenten en formulering van technische voorwaarden.

- Vergeleken met traditioneel armatuurontwerp, hebben armaturen vervaardigd door middel van assemblageverwerkingsmethoden een groot verschil in patroonontwerp. Er moeten vier ontwerppatronen zijn:montagetekeningen van opspanningen, opstellingsgeleidingsstructuren (zoals boorhulzen, boorhulzen, enz.) assemblage Producttekeningen zoals bewerkingstekeningen, voormontagetekeningen van opstellingsgeleidingselementen (dwz halffabrikaten), klemmechanisme en klemdetails.

- Het doel van het tegelijkertijd gebruiken van deze vier patronen is om te voorkomen dat de fabricageafdeling van de armatuur nog steeds de proceslijnen gebruikt voor het maken van onderdelen, het assembleren van componenten en het aanpassen van de nauwkeurigheid tijdens de fabricage van de armatuur, wat het hele fabricageproces van de armatuur kan leiden en beperken .

Productieproces

- Hoe de beste Qt-statusmachineprestaties te garanderen

- De afgelopen vijf jaar vieren

- Hoe zorg je voor paraatheid bij noodsituaties in het magazijn

- De vijf meest populaire bouwmachines

- Mal en armatuur:wat is het verschil?

- Jigs en armatuur:werken, voordelen en verschillen

- Een ultieme gids voor het begrijpen van een CNC-armatuur

- mal en armatuur:wat u moet weten over de twee bewerkingshulpmiddelen

- Commentaar:de methoden van robotprogrammering begrijpen

- Beheers de kunst van het bewerken van complexe opspanningen met deze insidertips

- Gebruikelijke methoden om werkstuknauwkeurigheid te verkrijgen bij het machinaal bewerken (2)