Wat is zandgieten? | Zandgietstappen | Pluspunten

Wat is zandgieten?

In zandgieten , wordt gesmolten metaal door zwaartekracht of kracht in een uitneembare zandvormholte gegoten, waar het stolt om het holtevormige deel te vormen. Een 3D-object dat door dit proces wordt gevormd, wordt ook wel gieten genoemd. De meest voorkomende zandafgietsels zijn motorblokken en cilinderkoppen.

Het is het meest gebruikte metaalgietwerk productieproces goed voor een aanzienlijk percentage van het totale ingegoten gewicht. Tijdens het zandgietproces wordt het materiaal verwarmd tot de juiste temperatuur om te smelten en soms behandeld om de chemische samenstelling te wijzigen om de vereiste materiaaleigenschappen te bereiken. Vervolgens wordt het gesmolten metaal in een mal gegoten die de gewenste vormholte heeft om af te koelen en te stollen.

Om zandgietwerk van de beste kwaliteit tegen de laagst mogelijke kosten te produceren, moeten de ontwerpers zorgvuldig aandacht besteden aan verschillende procesvereisten en de beperkingen van zandgieten begrijpen. Er zijn 8 belangrijke elementen van zandgieten, namelijk diepgangshoek, scheidingslijn, ondersnijdingen en kernen, doorsneden, wanddikte, hoeken en hoeken, verbindingsontwerp, giettoeslag waarmee rekening moet worden gehouden om de veelvoorkomende valkuilen te vermijden mechanische ingenieurs worden geconfronteerd tijdens het zandgietproces.

Defecten of nadelen zijn alleen een probleem als het de functionaliteit van het onderdeel aantast. De selectie van een geschikt productieproces is dus essentieel om te voldoen aan de functionele vereisten van het onderdeel.

Kenmerken van zandgieten

Zandgieten is de meest veelzijdige onder de productiemethoden en geeft ingenieurs de vrijheid om complexe onderdelen te ontwerpen uit een onbeperkt aantal metalen en legeringen.

- Meer dan 70% van alle metalen gietstukken wordt via dit proces geproduceerd

- Zandgietwerk kan in een groot aantal formaten worden geproduceerd, van kleine beelden tot onderdelen met een gewicht van meer dan 100 ton

- Zeer complexe onderdelen kunnen eenvoudig en in één stuk worden geproduceerd

- Lage maatnauwkeurigheid

- Slechte oppervlakteafwerking

- Zeer aanpasbaar en kan worden gebruikt voor massaproductie

Hoe werkt het zandgietproces?

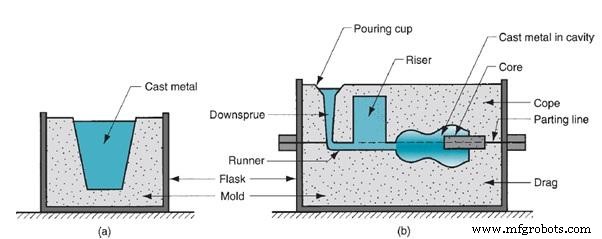

Elementen van het poortsysteem

Een van de meest voorkomende metaalgietprocessen is zandgieten en de mal bestaat uit twee helften. Twee helften bevinden zich in een doos die een fles wordt genoemd, de bovenste helft wordt de kop genoemd en de onderste helft wordt de weerstand genoemd. Zoals in de onderstaande afbeelding te zien is, is de kolf ook in twee helften verdeeld. De lijn die de twee helften scheidt, wordt de scheidingslijn genoemd.

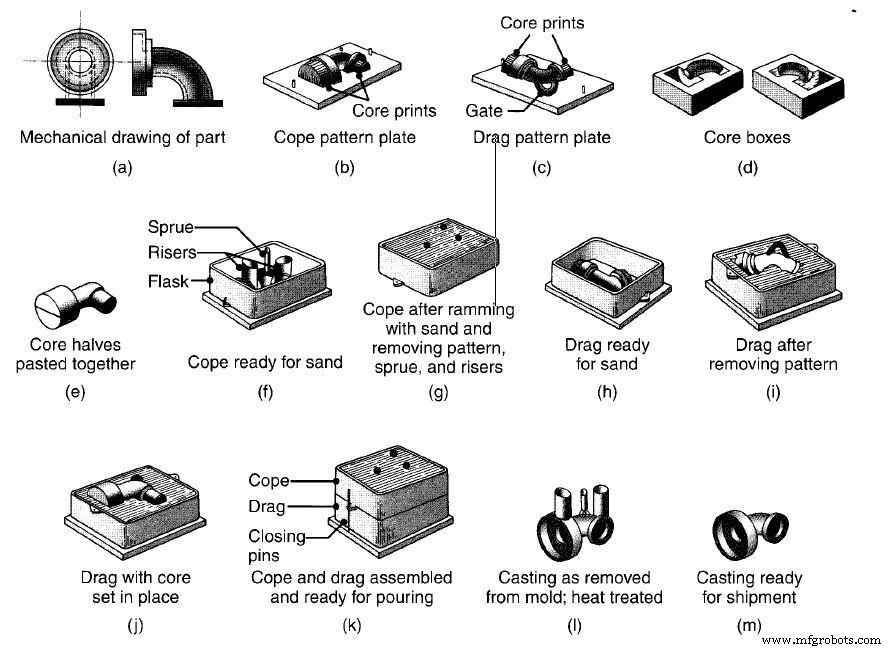

Sandcasting stappen

Hieronder volgen de zeven hoofdstappen van de zandgietcyclus

- Patroon maken stap i n waarbij een replica van het te gieten object van geschikt materiaal is gemaakt. Het patroon is meestal te groot om metaalkrimp mogelijk te maken tijdens de afkoelfase

- In de stap van het maken van mallen, een zandvorm wordt gevormd door zand in de vorm rond het patroon te verpakken. De zandvorm is verdeeld in twee helften, de bovenste helft wordt de "Cope" genoemd en het onderste deel wordt de "Drag" genoemd. Wanneer het patroon uit de holte wordt verwijderd, vormt het resten voor het gieten van het gesmolten metaal. Schimmel zal andere kenmerken hebben, zoals Sprue, lopers, poort, schenkbeker, stijgbuis, enz., die later in detail worden besproken.

- Het klemmen stap omvat de twee malhelften Cope en Drag stevig aan elkaar geklemd, klaar om metaal te gieten.

- Gieten gesmolten metaal wordt op een ingestelde temperatuur gehouden. Gesmolten metaal wordt snel ingegoten om vroege stolling te voorkomen en

- Gegoten gesmolten metaal begint af te koelen en stollen zodra het zich in de holte bevindt. De meeste mogelijke zandgietdefecten worden geïntroduceerd in deze stollingsfase

- Zodra de afkoelperiode is verstreken, kan de mal uitgeschud/afgebroken worden en casten

- Trimmen omvat het reinigen en verwijderen van het gedeelte dat verbonden was met het hoofdonderdeel, zoals de loper, Sprue enz.

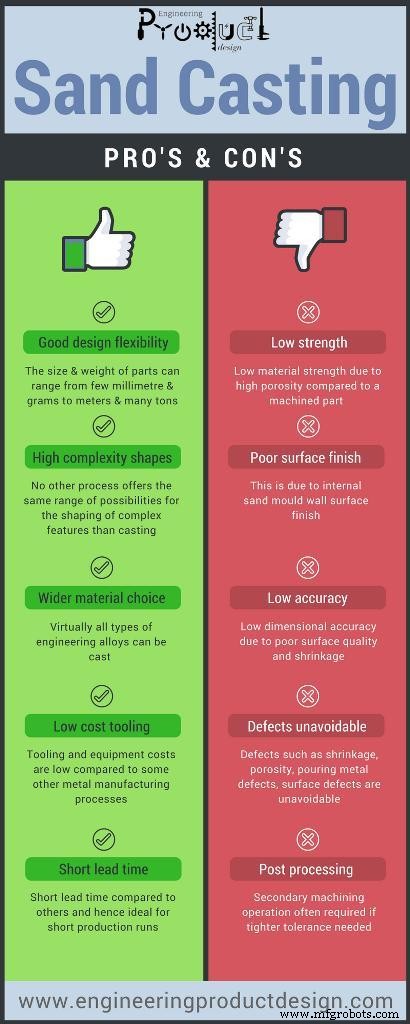

Voor- en nadelen van zandgieten

Om een productieproces te begrijpen, moet eerst zorgvuldig worden nagedacht, niet alleen vanwege de voordelen, maar vooral ook vanwege de mogelijke beperkingen en procesmoeilijkheden.

Voordelen

- Ontwerpflexibiliteit – De grootte en het gewicht van onderdelen kunnen variëren van enkele millimeters &grammen tot meters &vele tonnen. De grootte en het gewicht van het gietstuk worden alleen beperkt door de beperking die wordt opgelegd door de verwerking en levering van gesmolten metaal. Daardoor kunnen grote onderdelen worden geproduceerd.

- Veel complexe vormen – Geen enkel ander proces biedt hetzelfde scala aan mogelijkheden voor het vormgeven van complexe functies als gieten dat bijna netvormige componenten produceert.

- Bredere materiaalkeuze – Vrijwel alle soorten technische legeringen kunnen worden gegoten, zolang het maar kan worden gesmolten.

- Goedkope tooling – De kosten voor gereedschap en apparatuur zijn laag in vergelijking met andere metaalproductieprocessen. Daarom is het een van de goedkoopste methoden om componenten in de buurt van netvorm te krijgen

- Korte levertijd – Korte doorlooptijd in vergelijking met andere en dus ideaal voor korte productieruns.

- Minder afval – Schroot kan worden gerecycled

Nadelen

- Lage materiaalsterkte – Lage materiaalsterkte door hoge porositeit in vergelijking met een bewerkt onderdeel.

- Lage maatnauwkeurigheid – Krimpen en de maatnauwkeurigheid van de oppervlakteafwerking is erg slecht.

- Slechte oppervlakteafwerkingen – Vanwege de interne zandvorm van het oppervlak van de muur.

- Onvermijdelijke defecten – Net als bij elk ander metallurgisch proces zijn defecten of kwaliteitsvariaties zoals krimp, porositeit, gietmetaaldefecten, oppervlaktedefecten onvermijdelijk. De porositeit is hoog bij zandafgietsels in vergelijking met andere gietprocessen zoals spuitgieten en investeringsgieten.

- Nabewerking – Secundaire bewerkingen zijn vaak vereist als er een nauwere tolerantie nodig is om te communiceren met andere bijpassende onderdelen. De verwerkingskosten zijn hoog in vergelijking met de gereedschaps- en materiaalkosten

- Hoger risico – Veiligheidsrisico's voor mensen en milieuproblemen

- Productieproblemen – Het verwijderen van het patroon van de dunne en kleine onderdelen is een uitdaging

Aanbevolen lectuur

- Kalpakjian, S., &Schmid, S.R. (2009). Productietechniek en technologie (Zesde editie red.). Londen:Pearson.

Productieproces

- Wat is niet-verbruikbare vormgieten?

- Zandgieten versus centrifugaal gieten

- Zandgieten versus spuitgieten:wat zijn de verschillen?

- Zandgieten versus smeden

- Wat is zandgieten?

- Wat is CI-casting?

- Zand gieten voor industrieel gebruik

- Wat is vormzand?

- Wat zijn investeringsgietproducten?

- Wat is een spuitgietmachine?

- Wat is verloren was-metaalgieten?