Technologieën voor koolstofafvang en -opslag

Koolstofafvang- en opslagtechnologieën

Afvang en opslag van koolstof, ook wel vastlegging (CCS) genoemd, omvat het afvangen, transporteren, injecteren en insluiten van CO2 (kooldioxide) in geologische structuren zoals lege olie- en gasreservoirs, onshore en offshore zoute aquifers diep in de aardkorst, zoutcavernes of onontgonnen steenkoollagen. Het is zowel een benadering om de productie van bestaande olie- en gasactiviteiten te verbeteren als een middel om de uitstoot van broeikasgassen (BKG) te verminderen.

CCS biedt een aanvullend alternatief voor het gebruik van op fossiele brandstoffen gebaseerde energie, terwijl het een extra overgangstijd biedt voor energiesystemen om over te gaan op koolstof (C)-gereduceerde of nul C-brandstoffen, zoals hernieuwbare energiebronnen. CCS heeft een aantal economische en sociale voordelen, zoals (i) vermindering van de CO2-uitstoot in de atmosfeer, waardoor mogelijk gevaarlijke klimaatverandering wordt afgezwakt, (ii) innovatie, toegang tot geavanceerde technologieën, het scheppen van banen en aanhoudende en duurzamere economische ontwikkeling, (iii) secundaire inkomstenstroom aangezien de uitstoot van broeikasgassen die worden opgevangen en opgeslagen, kan worden omgezet in een verhandelbare grondstof die op de internationale markt kan worden verkocht, (iv) vermindering van luchtverontreiniging, aangezien potentieel schadelijke verontreinigende stoffen hebben te verwijderen om CO2-afvang mogelijk te maken, en de mogelijkheid voor verbeterde olie- en gaswinning.

Er zijn verschillende uitdagingen voor de inzet van CCS. Enkele van de uitdagingen voor CCS zijn (i) het verlagen van de kosten van afvang en het opschalen van de afvangprocessen, (ii) het identificeren van de milieu-impact van afvang, (iii) het bepalen van de implicaties van drukopbouw in een opslagformatie, (iv) ) bepalen waar het verplaatste water naartoe gaat bij een grootschalige injectie en wat het risico is voor het grondwater, (v) hoe op betrouwbare wijze de grootte van de CO2-pluim kan worden voorspeld en waar deze migreert, (vi) hoe vertrouwen kan worden gewonnen in de locatiekeuze, (vii) het ontwikkelen van kosteneffectieve monitoringstrategieën en detectielimieten, (viii) het inschakelen van de financiële en verzekeringssector, (ix) meer regelgevende en politieke zekerheid op alle overheidsniveaus, (x) het opleiden van personeel voor grootschalige inzet, en (xi) het publieke bewustzijn en de acceptatie verbeteren.

CCS-technologieën kunnen worden toegepast op de processen met grootschalige emissies, waaronder kolen- en gasgestookte energieopwekking, aardgasverwerking en kunstmestproductie, evenals de productie van industriële materialen zoals ijzer en staal, cement, en pulp en papier enz. De toepassing van CCS-technologieën op deze processen kan een belangrijke rol spelen bij het verminderen van de uitstoot van broeikasgassen. Koolstofscheidings- en afvangtechnologieën zijn al tientallen jaren op grote schaal operationeel in de aardgas- en kunstmestindustrie. De technologieën die betrokken zijn bij een CCS-systeem hebben vier componenten, namelijk (i) opvang, (ii) transport, (iii) injectie en (iv) monitoring.

Afvang is de scheiding van CO2 uit een afvalwaterstroom en de compressie ervan tot een vloeibare of superkritische toestand. In de meeste gevallen is de resulterende CO2-concentratie tegenwoordig meer dan 99%, hoewel lagere concentraties acceptabel kunnen zijn. Afvang is normaal gesproken nodig om de CO2 economisch te kunnen transporteren en opslaan.

Transport bestaat uit het transporteren van de CO2 van de bron naar het opslagreservoir. Het CO2 wordt gedroogd en meestal gecomprimeerd voordat het naar de opslag wordt getransporteerd. Door de compressie wordt het transport van het gas efficiënter. CO2 wordt commercieel gebruikt in een aantal industrieën, met name de drankenindustrie, en het is op grote schaal vervoerd voor gebruik bij het terugwinnen van olie uit reservoirs (verbeterde oliewinning). Terwijl transport per vrachtwagen, trein en schip allemaal mogelijk is, wordt het transporteren van grote hoeveelheden CO2 het meest economisch bereikt met een pijpleiding. Er moet een grote pijpleidinginfrastructuur worden gebouwd om CCS op grote schaal te implementeren, en dit brengt uitdagingen met zich mee.

Injectie bestaat uit het afzetten van CO2 in het opslagreservoir. De ondergrondse opslagreservoirs zijn afhankelijk van de geologische formaties. De veiligheid van CO2-opslag staat voorop. Lokale risico's van CO2-opslag omvatten (i) CO2-lekkage van de opslaglocatie, (ii) wijziging van de bodem- en drinkwaterchemie, en (iii) verplaatsing van potentieel gevaarlijke vloeistoffen die zich in het reservoir kunnen bevinden waar CO2 wordt opgeslagen. De potentiële reservoirs omvatten de diepzee, oceaansedimenten of mineralisatie (omzetting van CO2 in mineralen). Hoewel enig commercieel gebruik van CO2 mogelijk is, is de hoeveelheid die kan worden gebruikt in vergelijking met de hoeveelheid CO2 die wordt uitgestoten erg klein.

Nadat de CO2 is geïnjecteerd, moet de opslaglocatie worden gecontroleerd om aan te tonen dat de CO2 in het reservoir blijft. CO2 is niet giftig of ontvlambaar en vormt daarom slechts een minimaal risico voor milieu, gezondheid en veiligheid. Het belangrijkste doel van monitoring is ervoor te zorgen dat de sekwestratie effectief is, wat betekent dat bijna alle CO2 eeuwenlang uit de atmosfeer blijft. Het monitoringprogramma begint vóór de injectie om basislijngegevens vast te stellen. Monitoring tijdens de operationele fase is voor het vastleggen van het dynamische gedrag van de CO2 zoals deze wordt geïnjecteerd en in het reservoir. Nadat de injectie is gestopt, moet het monitoringprogramma worden ontworpen om ervoor te zorgen dat de CO2-opslag voldoet aan de vereiste milieu- en veiligheidsvoorwaarden. Een monitoringprogramma omvat drie monitoringdomeinen, namelijk (i) het ondergrondse domein (het reservoir), (ii) het nabije-oppervlaktedomein (ondiepe zones en bodem), en (iii) het atmosferische domein, inclusief putten, breuken, en andere geologische kenmerken.

CO2-afvangtechnologieën

CO2 kan worden afgevangen uit grote stationaire emissiebronnen, zoals aardgasproductiefaciliteiten (waar CO2 al wordt gescheiden van andere gassen, als onderdeel van het proces), op fossiele brandstoffen gestookte elektriciteitscentrales, ijzer- en staalfabrieken, cementfabrieken en sommige chemische fabrieken . In tegenstelling tot de andere twee componenten van CCS, transport en geologische opslag, is de eerste component van CCS, d.w.z. CO2-afvang, bijna volledig technologieafhankelijk en de duurste stap. De technologie om CO2 uit deze bronnen af te vangen, wordt aangepast van de CO2-afscheidingstechnologie die momenteel wordt gebruikt in industrieën zoals de aardgasindustrie en de productie van ammoniak (NH3) en ook van de technologie die wordt gebruikt in de luchtscheidingsindustrie. Er worden ook nieuwe technologieën ontwikkeld.

De belangrijkste scheidingstechnologieën voor het afvangen van CO2 zijn momenteel (i) het gebruik van een vloeibaar oplosmiddel om het CO2 te absorberen (absorptie), (ii) het gebruik van vaste materialen om het CO2 naar de oppervlakte te trekken, waar het wordt gescheiden van andere gassen (adsorptie), en (iii) het gebruik van membranen om de CO2 van de andere gassen te scheiden. Andere technologieën zijn onder meer chemische loopingtechnologie (een metaaloxide reageert met de brandstof, waarbij metaaldeeltjes, CO2 en waterdamp ontstaan), lage temperatuur of cryogene scheidingsprocessen (die afhankelijk zijn van verschillende faseveranderingstemperaturen voor verschillende gassen om ze te scheiden) en droge regenereerbare vaste stof processen.

De belangrijkste concurrerende technologieën voor CO2-afvang uit het gebruik van fossiele brandstoffen zijn (i) afvanging na verbranding (PCC) uit het rookgas van op stookinstallaties gebaseerde installaties, (ii) voorverbranding van het syngas in vergassingsinstallaties, en (iii) oxy verbranding door directe verbranding van brandstof met zuurstof. De meeste van de huidige verbrandingsprocessen gebruiken lucht en het resulterende rookgas bevat doorgaans lage concentraties CO2 (minder dan 20 %), en daarom zijn ze meer geschikt voor afvangtechnologieën na de verbranding

Afvangtechnologieën na verbranding

Naverbrandingsafvang kan worden gezien als een vorm van rookgasreiniging. Het proces wordt toegevoegd aan de achterkant van de fabriek, na de andere systemen voor verontreinigingsbeheersing. Warmte-integratie met de installatie is nodig om kosteneffectief te zijn.

Electric Power Research Institute (EPRI) heeft in 2009 vastgesteld dat er meer dan 50 concepten voor het afvangen van CO2 na de verbranding in ontwikkeling zijn die kunnen worden gegroepeerd in verschillende fysisch/chemische procestypes. Deze groepen van het procestype zijn (i) chemische absorptie, (ii) adsorptie, (iii) membranen, (iv) biologisch en (v) andere. Elk van deze verschillende groepen heeft verschillende voor- en nadelen, evenals toepasbaarheid in verschillende situaties. Er zijn aanzienlijke ontwikkelingen met betrekking tot de eerste twee groepen.

Chemisch absorptieproces – Het gaat om een of meer omkeerbare chemische reacties tussen CO2 en een waterige oplossing van een absorptiemiddel, zoals een oplosmiddel op basis van mono-ethanol-amine (MEA), en hoogwaardige aminen (geactiveerde methyldiethanolamine, aMDEA) enz. Bij verhitting van het product, de binding tussen het absorptiemiddel en CO2 kan worden verbroken, waardoor een aan CO2 verrijkte stroom ontstaat. Het chemische absorptieproces voor het scheiden van CO2 uit rookgas is ontleend aan de gasverwerkende industrie. Op amine gebaseerde processen worden commercieel gebruikt voor de verwijdering van zure gasverontreinigingen (CO2 en H2S) uit procesgasstromen. Het is dus een bewezen en bekende technologie.

Formule van mono-ethanol-amine is H2NCH2CH2OH. Amine is een groep organische verbindingen, die kan worden beschouwd als afgeleid van ammoniak (NH3) door vervanging van een of meer H2-atomen door organische radicalen. De substitutiegroepen (R) kunnen alkyl, aryl of aralykl zijn. Wanneer de (R) een alkyl is, wordt het amine alkanolamine genoemd. In het algemeen kan worden aangenomen dat een hydroxylgroep dient om de dampdruk te verlagen en de oplosbaarheid in water te verhogen, terwijl de aminogroep de noodzakelijke alkaliteit in de wateroplossing verschaft om de zure gassen te absorberen. Akanolamines verwijderen CO2 uit de afvalgasstromen door een exotherme reactie van CO2 met de aminefunctionaliteit van het alkanolamine. De aminen die commercieel interessant zijn om CO2 op te vangen, zijn oplosbaar in water.

Aminen worden ingedeeld op basis van het aantal H2-atomen van ammoniak dat is vervangen door radicalen zoals (i) primair amine (RNH2) waarbij één H2-atoom is vervangen, (ii) secundair amine (R2NH) waarbij twee H2-atomen zijn vervangen. vervangen, en (iii) tertiair amine (R3N) waarbij alle drie de H2-atomen zijn vervangen.

Primaire aminen omvatten mono-ethanolamine (MEA) en diglycolamine (DGA). MEA is het traditionele oplosmiddel bij uitstek voor CO2-absorptie en verwijdering van zuurgas in het algemeen. MEA is de goedkoopste van de alkanolaminen. De reactiekinetiek is snel en het werkt goed bij lage druk en een lage CO2-concentratie. Er zijn echter verschillende nadelen.

Ten eerste heeft het een hoge reactiewarmte met CO2, wat betekent dat een hoog energieniveau moet worden geleverd in de regeneratiestap. Ten tweede is het absorptievermogen van MEA met CO2 niet hoog. Bij primaire en secundaire alkanolaminen is de vorming van carbamaat (RNHCOO-) de belangrijkste reactie. De vergelijking voor de reactie is CO2 + 2RNH2 =RNHCOO- + RNH3+. Bij deze reactie moet twee mol MEA worden gebruikt om één mol CO2 af te vangen. Ten derde wordt het volledige bovenste absorptievermogen van MEA in de praktijk niet gerealiseerd vanwege corrosieproblemen. Het corrosie-effect wordt veroorzaakt door opgelost CO2 en varieert met de gebruikte amines.

De concentratie van MEA in de waterige fase in aanwezigheid van O2 is beperkt tot 20 gew.%. Bovendien heeft MEA de hoogste dampdruk van alle alkanolaminen en kan een hoge oplosmiddeloverdracht optreden tijdens de verwijdering van CO2 uit de gasstroom en in de regeneratiestap. Om oplosmiddelverliezen te verminderen, is in het algemeen een wassing met water van de gezuiverde gasstroom nodig. Bovendien reageert MEA onomkeerbaar met kleine onzuiverheden zoals COS en CS2, wat resulteert in degradatie van oplosmiddelen. Schuimvorming van de absorberende vloeistof MEA door de ophoping van onzuiverheden kan ook een punt van zorg zijn.

Voor de huidige MEA-absorptiesystemen zijn de adsorptie- en desorptiesnelheden redelijk hoog, vandaar een goede reactiekinetiek. De pakking in de absorber (contactoren, om een efficiënte massaoverdracht te vergemakkelijken) vertegenwoordigt echter een aanzienlijke kostenpost, en het energieverbruik is ook aanzienlijk voor de CO2-opvang uit rookgas. Bovendien mag de striptemperatuur niet te hoog zijn (rond de 150 graden C). Anders kan dimerisatie van carbamaat plaatsvinden, waardoor het absorptievermogen van MEA verslechtert.

Secundaire amines omvatten diethanolamine (DEA), di-isopropylamine (DIPA). Secundaire aminen hebben voordelen ten opzichte van primaire aminen. Hun reactiewarmte met CO2 is lager (360 calorieën/gram) versus 455 calorieën/gram voor primaire aminen. Dit betekent dat de secundaire aminen minder warmte nodig hebben in de regeneratiestap dan primaire aminen. Het heeft echter alle andere problemen van primaire amines.

Tertiaire aminen omvatten triethanolamine (TEA) en methyl-diethanolamine (MDEA). Tertiaire aminen reageren langzamer met CO2 dan primaire en secundaire aminen en vereisen dus een hogere circulatiesnelheid van vloeistof om CO2 te verwijderen in vergelijking met primaire en secundaire aminen. Dit kan worden verbeterd door het gebruik van promotors. Een groot voordeel van tertiaire aminen is hun lagere warmtebehoefte voor het vrijmaken van CO2 uit het CO2-bevattende oplosmiddel. Tertiaire aminen vertonen bij gebruik een lagere neiging om afbraakproducten te vormen dan primaire en secundaire aminen, en kunnen gemakkelijker worden geregenereerd. Bovendien hebben tertiaire aminen lagere corrosiesnelheden in vergelijking met primaire en secundaire aminen. Het belangrijkste nadeel is dat de reactiesnelheid te laag is.

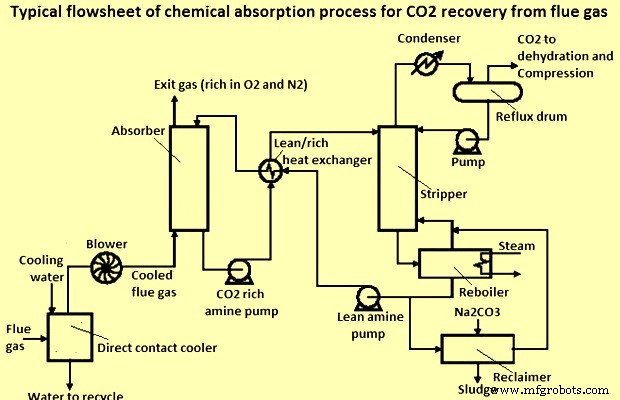

Een typisch stroomschema van het chemische absorptieproces voor de terugwinning van CO2 uit rookgas wordt getoond in figuur 1. Tijdens de amineabsorptie worden de afvalgasstroom en de vloeibare amineoplossing in contact gebracht met een tegenstroom in een absorptietoren (of absorber).

Fig 1 Typisch stroomschema van chemisch absorptieproces voor CO2-terugwinning uit rookgas

Het verbrandingsrookgas dat uit de schoorsteen komt, is heet (ongeveer 240 ° C) en staat onder atmosferische druk. Rookgas dat bij hoge temperaturen de absorber binnendringt, kan leiden tot degradatie van oplosmiddelen en een verminderde absorptie-efficiëntie. Het rookgas moet worden gekoeld tot een waterdauwpunt van 50 ° C en de absorber binnenkomen. De absorber werkt meestal bij minder dan 50 ° C. Dit wordt bereikt door koelwater in een direct contact-koeler te sproeien.

Het CO2 in het rookgas wordt afgekoeld voordat het de absorber binnengaat, waar het reageert met ammoniumcarbonaat om ammoniumbicarbonaat te vormen. NH3 komt als gas vrij uit de oplosmiddeloplossing wanneer de CO2 wordt geabsorbeerd en de temperatuur wordt laag gehouden om dit te minimaliseren. Gassen die de absorber verlaten, gaan door een waterwassing om ammoniak te verwijderen. In de regenerator wordt het ammoniumbicarbonaat verwarmd, waarbij het CO2 wordt afgescheiden. Het ammoniumcarbonaatoplosmiddel wordt teruggevoerd naar de absorber. Water en NH3 worden verwijderd uit de CO2-stroom die de stripperkolom verlaat.

Er is een ventilator geïnstalleerd om het rookgas voldoende druk te geven om door het absorptie-desorptiesysteem te gaan. Het afgas dat van de CO2 moet worden gewassen, komt normaal gesproken onderaan de absorber binnen, stroomt naar boven en verlaat het aan de bovenkant, terwijl het oplosmiddel de bovenkant van de absorber binnenkomt, naar beneden stroomt (in contact komt met het gas) en er aan de onderkant uitkomt. Verdunning van het circulerende amine met water wordt ondernomen om de viscositeit van de circulerende vloeistof te verminderen. Een vloeistof met een hogere viscositeit vereist meer kracht om te pompen en voor circulatie te zorgen. De vloeibare amine-oplossing die het geabsorbeerde gas bevat, stroomt vervolgens naar een regeneratie-eenheid (stripper) waar het wordt verwarmd en de zure gassen vrijkomen. De regeneratie van het oplosmiddel kan bij lage druk worden uitgevoerd om de desorptie van CO2 uit de vloeistof te verbeteren. Een bepaalde amine-oplossing wordt typisch overgedragen in de zure gasstroom van de regeneratiestap en de amine-oplossing wordt teruggewonnen met behulp van een condensor, om overmatige oplosmiddelverliezen te vermijden. De hete arme amine-oplossing stroomt dan door een warmtewisselaar waar het in contact wordt gebracht met de rijke amine-oplossing uit de contacttoren en van daaruit wordt de arme amine-oplossing teruggevoerd naar de gascontacttoren, d.w.z. absorber.

In het geval van een amine-scrubberproces, met hoogwaardige amines (geactiveerde methyldiethanolamine, aMDEA), vereist het volledige proces (aminen en compressie tot een druk van 110 kg/cm²) ongeveer 1,6 ton lagedrukstoom en 160 kWh vermogen per ton CO2 gevangen.

Er zijn enkele beperkingen van op amine gebaseerde processen en die hebben geleid tot technologische vooruitgang. De aminewastechnologie was in het verleden gericht op de verwijdering van H2S (waterstofsulfide) voor de aardgassector. Voor de terugwinning van CO2 uit rookgas zijn echter andere eisen. Een uitdaging is de lage druk van het rookgas voor de opname van CO2. Daarnaast zorgen onzuiverheden in rookgas zoals O2, zwaveloxiden (SO2,SO3), stikstofoxiden en fijnstof voor bijzondere uitdagingen tijdens het scheidingsproces.

Samengevat vereist de terugwinning van CO2 uit verbrandingsrookgas een aanzienlijke hoeveelheid voorbehandeling om vervuiling in de oplosmiddelabsorptiestap te voorkomen. Dit draagt bij aan de kosten van CO2-afvang. Er kunnen echter aanzienlijke verbeteringen worden aangebracht in het oplosmiddelabsorptieproces in termen van optimalisatie van de samenstelling van de absorberende aminen en de gas-vloeistofcontactoren, om dit te beheersen.

Fysieke absorptie – Voor fysieke absorptie wordt CO2 fysiek geabsorbeerd in een oplosmiddel volgens de wet van Henry. De opnamecapaciteit van organische of anorganische oplosmiddelen voor CO2 neemt toe met toenemende druk en met afnemende temperaturen. Absorptie van CO2 vindt plaats bij hoge partiële drukken van CO2 en lage temperaturen. De oplosmiddelen worden vervolgens geregenereerd door verwarming of drukverlaging. Het voordeel van deze methode is dat er relatief weinig energie voor nodig is; maar de CO2 moet een hoge partiële druk hebben.

Vaste fysieke adsorptie – Een adsorptieproces bestaat uit twee hoofdstappen, namelijk (i) adsorptie en (ii) desorptie. De technische haalbaarheid van een proces wordt bepaald door de adsorptiestap, terwijl de desorptiestap de economische levensvatbaarheid regelt. Adsorptie vereist een sterke affiniteit tussen een adsorbens en de te verwijderen component uit een gasmengsel (in dit geval CO2). Hoe sterker de affiniteit, hoe moeilijker het is om de CO2 te desorberen en hoe hoger de energie die wordt verbruikt bij het regenereren van het adsorbens voor hergebruik in de volgende cyclus. Daarom moet de desorptiestap zeer zorgvuldig worden afgewogen tegen de adsorptiestap om het algehele proces succesvol te laten zijn.

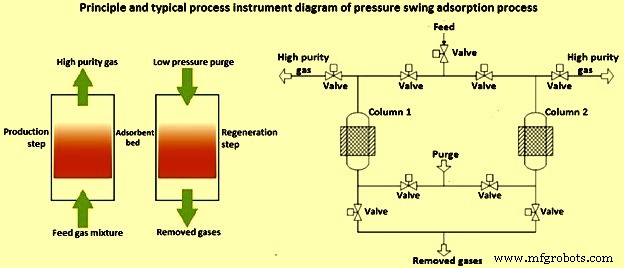

Adsorptieprocessen zijn behoorlijk aantrekkelijk voor het CO2-afvangmechanisme, ondanks hun nadelen, zoals een lage capaciteit van adsorbentia en de invloed van verontreinigingen zoals SO2 en H2O op het scheidingsproces. Er zijn ook voordelen van dit proces, zoals beschikbaarheid, flexibiliteit, volledig geautomatiseerde werking van het proces en productie van hoogzuiver product. De scheiding kan worden uitgevoerd door middel van pressure swing adsorptie (PSA) (Fig 2), vacuüm-druk swing adsorptie (VPSA), temperatuur swing adsorptie (TSA), druk-temperatuur swing adsorptie (PTSA), of elektrische swing adsorptie (ESA) processen. De bedden van de installatie zijn gevuld met vaste adsorbentia. De selectiviteit hangt af van verschil in adsorptie-evenwicht of adsorptiesnelheden en van de effectiviteit (concentratie en terugwinning) is van belang voor de cyclusconfiguratie, adsorptietijd, druk van adsorptie en desorptie, temperatuur tijdens het proces evenals het soort toegepast adsorbens.

Afb. 2 Adsorptieproces onder druk

Het belangrijkste voordeel van fysieke adsorptie ten opzichte van chemische absorptie is de eenvoudige en energiezuinige werking en regeneratie, die kan worden bereikt met een drukwisseling of temperatuurwisselingscyclus (een wisseling in druk of temperatuur terwijl het proces een absorptie-desorptiecyclus doorloopt om scheiding te bereiken). Drukwisselingsadsorptie is een commercieel proces voor H2-scheiding van H2- en CO2-mengsels bij de H2-productie.

Er zijn aanzienlijke vorderingen gemaakt in de ontwikkeling van adsorbentia voor de verwijdering van CO2 uit rookgassen. Het primaire gebruikte adsorptiemateriaal zijn zeolieten. Zeolieten zijn effectiever voor CO2-afscheiding van soorten die minder polair zijn dan CO2, dus de aanwezigheid van water en SOx in rookgasstromen vormt een probleem.

Nieuwe adsorbentia zijn overwogen en ontwikkeld, zoals koolstoffen, mesoporeuze silico-aluminaten (bijv. Zeolitische imidazolaatraamwerken, ZIF's) en metaalorganische raamwerken (MOF's). Op koolstof gebaseerde adsorbentia kunnen worden geregenereerd door elektrische spanning (ESA) aan te leggen. Nieuwe materialen die worden onderzocht, zijn onder meer gelaagde dubbele hydroxidederivaten (LDH's en LDO's). Andere vorderingen zijn onder meer het functionaliseren van de poriën van het adsorberende materiaal door aminen op te nemen om de CO2-belasting te verhogen. In dit geval wordt de CO2 gescheiden via een chemisorptieproces.

Er worden nieuwe processen ontwikkeld om met hoge vochtigheid rookgasstromen en onzuiverheden om te gaan. Deze omvatten meerlagige adsorberende bedden. Meerlaagse bedden maken het gebruik van adsorbentia met een hoge CO2-selectiviteit mogelijk, maar degraderen aanzienlijk in aanwezigheid van water.

Pre-combustion capture-technologieën

Pre-combustion capture-technologieën omvatten het verwijderen van verontreinigende stoffen en CO2 bij de stroomopwaartse behandeling van fossiele brandstoffen voordat ze worden verbrand voor het terugwinnen van warmte (via stoom), of de productie van elektrische energie of H2.

Een nadeel van C-afvang na verbranding is de lage CO2-concentratie in de rookgassen, wat leidt tot relatief hoge energiekosten en hoge kosten van C-afvang. Pre-combustion streeft ernaar deze nadelen te verminderen door de processtroom die rijk is aan CO2 koolstofvrij te maken voordat de resterende H2-rijke brandstof wordt verbrand. Om koolwaterstofbrandstoffen koolstofvrij te maken, worden ze eerst omgezet in een syngas door de vergassing van een brandstof met O2 (of lucht). Het syngas is een mengsel van CO (koolmonoxide), H2, CO2 en water, afhankelijk van het conversieproces en de brandstof en andere componenten.

Het syngas is een tussenproduct, dat vervolgens kan worden omgezet om (i) H2, (ii) geïntegreerde elektrische energie te produceren, met behulp van de water-gasverschuivingsreactie, of (iii) polygeneratie waarbij een reeks energieproducten aanwezig kan zijn, waaronder energie, warmte, H2 en synfuels en andere chemicaliën. Het proces van elk van deze eindproducten wordt hieronder beschreven.

Productie van H2 door methaanreforming – De tegenwoordig meest gebruikte methode voor het produceren van H2 is door katalytische stoomreforming van methaan (CH4). De reformeringsreactie van het omzetten van CH4 en H2 O tot CO en H2 is endotherm. De reactie wordt uitgevoerd over een Ni (nikkel) katalysator bij hoge temperatuur in een direct gestookte oven die wordt gevoed door CH4. De katalysator is vergiftigd met S (zwavel), dus eventueel in de voeding aanwezige S moet worden verwijderd. Het syngas wordt op zijn beurt door een katalytische water-shift converter geleid, waar de CO exotherm wordt omgezet met stoom om H2 en een CO2-bijproduct te produceren. Deze bijproducten worden vervolgens uit het systeem verwijderd. Het uitlaatgas bevat nog steeds een aanzienlijke verwarmingswaarde, dus het wordt verbrand om stoom of elektrische stroom te produceren.

Kolenvergassing – De vergassingstechnologieën kunnen een gasstroom produceren met een hoog CO2-gehalte en bij matige druk. De voedingskool wordt vergast in O2 (of lucht) om een syngas te produceren. Het syngas wordt gekoeld tot 200°C in syngaskoelers die stoom van hoge en lage temperatuur genereren. Het wordt vervolgens verder verschoven in een watergasverschuivingsreactor op lage temperatuur. De watergasverschuivingsreactor is een katalytische reactor waarbij de CO wordt omgezet met stoom om meer H2 en CO2 te produceren. Het gas wordt vervolgens afgekoeld tot 35°C als voorbereiding op verwijdering van zuur gas. Ongeveer 99% van de H2S wordt door fysieke absorptie uit het syngas verwijderd en omgezet in elementaire zwavel. Een PSA-eenheid kan worden gebruikt om 85% van het H2 te scheiden van het S-vrije syngas. De H2 verlaat bij ongeveer 60 kg/sq cm en hoge zuiverheid (groter dan 99,99 %). De CO2 kan worden gewassen uit het syngas stroomafwaarts van het S-afvangsysteem. Het PSA-zuiveringsgas wordt gecomprimeerd en verbrand in een combinatiecyclus van een gasturbine om elektrische stroom te produceren.

Vergassingstechnologieën zijn goed ingeburgerd voor H2-productie. Er zijn commerciële fabrieken gebouwd en met succes geëxploiteerd om H2 te produceren voor raffinaderijtoepassingen en chemische productie (bijv. NH3- en methanolproductie) op basis van een reeks koolwaterstofgrondstoffen.

Geïntegreerde elektrische stroom – Het syngas met een hoog H2-gehalte kan worden verbrand in een turbo-expander om elektrisch vermogen te produceren in een gecombineerde cyclus. Als het syngas wordt geproduceerd met behulp van vergassing, wordt het schema de geïntegreerde vergassing gecombineerde cyclus (IGCC) genoemd. Met IGCC kan elektriciteit met een hoog rendement worden opgewekt. Omdat het gas moet worden gereinigd om schade aan de gasturbine te voorkomen, heeft IGCC een zeer lage milieu-emissie. Bovendien verbruiken IGCC-planten minder water. IGCC wordt momenteel commercieel gebruikt in veel fabrieken over de hele wereld door vergassing van aardolieresiduen om stroom, H2 en stoom te leveren.

De drie belangrijkste soorten kolenvergassers zijn (i) bewegend bed, (ii) gefluïdiseerd bed en (iii) meegevoerde stroming. De meeste vergassers die voor CO2-afvang in aanmerking komen, zijn momenteel echter gebaseerd op meegevoerde vergassers. De commerciële toepassing van op steenkool gebaseerde IGCC is beperkt door de relatief hoge kosten, slechte beschikbaarheid van installaties en concurrentie van poederkoolcentrales. De kosten van CO2-afvang in IGCC zijn sterk afhankelijk van het type vergasser.

Zoals hierboven vermeld, moet het brandstofgas, om CO2 af te vangen, naar een katalytische shiftreactor worden gevoerd waar het grootste deel van het CO met stoom wordt omgezet om H2 en CO te geven. Voor de slurryvoedingsvergasser is er al voldoende stoom aanwezig in het stookgas afkomstig van verdamping van het koolslurrywater en van de afschrikkoeling van het vergassingsproductgas. Voor de vergasser met droge voeding moet echter stoom uit de stoomcyclus worden gehaald en aan de brandstofgasvoeding naar de schakelomvormer worden toegevoegd.

Opgemerkt moet worden dat IGCC duurder is voor de opwekking van elektriciteit dan conventionele verbranding van poederkool, zonder CO2-afvang in beide gevallen.

Poly-generatie – Syngas is een goede bouwsteen, omdat het kan worden gebruikt om een breed scala aan energieproducten te produceren. De grootste flexibiliteit die wordt geboden, is polygeneratie, waarbij 'syngas' stoom, elektriciteit, H2 en chemicaliën (zoals methanol, Fischer-Tropsch-vloeistoffen) kan produceren in een enkel fabriekscomplex.

Een aantal verschillende scheidingstechnologieën, waaronder oplosmiddel-, adsorbens- en membraantechnologieën, kunnen worden toegepast om CO2 te scheiden van de vergassingsproducten.

Absorptie – De conventionele technologie is fysieke absorptie in een tweetrapsproces waarbij H2S wordt verwijderd en vervolgens CO2 wordt afgevangen. Het gas moet echter worden gekoeld na de watergasverschuivingsreactie en vervolgens opnieuw worden verwarmd voordat energie wordt opgewekt. Dit vermindert de efficiëntie en verhoogt de kosten.

Adsorptie – Adsorbentia kunnen worden gebruikt om CO2 te scheiden van rookgasstromen na de verbranding stroomafwaarts van de watergasverschuivingsreactie. Zowel temperatuurwisselingsadsorptie (TSA) als vacuüm/drukwisselingsadsorptie (VSA/PSA) kunnen worden gebruikt om de CO2 uit het adsorbens terug te winnen. De CO2 staat onder lage druk wanneer deze wordt teruggewonnen via VSA/PSA en moet worden gecomprimeerd voor opslag.

Membranen – Er worden momenteel geavanceerde membraangebaseerde gasscheidingssystemen ontwikkeld om de gasverschuivingsreactie en H2-scheiding in één stap te combineren. De op membraan gebaseerde systemen maken gebruik van een watergasverschuiving H2-scheidingsmembraanreactor (HSMR) om het syngas te verschuiven en de H2 te extraheren. De maximale temperatuur van ongeveer 475 ° C zorgt voor snelle chemische kinetiek en goede evenwichtsprestaties van watergasverschuiving worden verkregen door continue verwijdering van het H2-product.

Er zijn drie hoofdklassen van anorganische H2-permeabele membranen, namelijk (i) keramische moleculaire zeven, (ii) dicht keramisch ionentransport en (iii) dicht metaal.

Voor- en nadelen van voorverbranding (decarbonisatie) – De voordelen van voorverbranding (decarbonisatie) zijn (i) CO2-afscheiding via oplosmiddelabsorptie of PSA is bewezen. Het uitlaatgas komt bij verhoogde druk en hoge CO2-concentraties verlagen de afvangkosten aanzienlijk, (ii) de compressiekosten zijn lager dan bij bronnen na verbranding, aangezien de CO2 kan worden geproduceerd bij matige druk, (iii) de technologie biedt lage SOx- en NOx-emissies , (iv) het belangrijkste product is syngas, dat kan worden gebruikt voor andere commerciële toepassingen of producten, en (v) een breed scala aan koolwaterstofbrandstoffen kan als grondstof worden gebruikt, zoals gas, olie, steenkool en petroleumcokes, enz. De nadelen zijn (i) de voedingsbrandstof is om brandstof eerst om te zetten in syngas, (ii) gasturbines, verwarmingen, ketels moeten worden aangepast voor H2-verbranding, (iii) hogere kosten en een groter technologisch risico, en (iv) het vereist grote aanpassingen aan bestaande installaties voor retrofit.

Oxybrandstofverbranding

Oxy-fuel-verbranding vertegenwoordigt een opkomende nieuwe benadering van bijna-emissievrije en schonere verbranding van fossiele brandstoffen. Dit wordt bereikt door de brandstof te verbranden in pure O2 in plaats van in lucht. Door N2 (stikstof) in het verbrandingsproces te elimineren, bestaat de uitlaat van de rookgasstroom voornamelijk uit water en CO2, zonder enige N2. Hoogzuiver CO2 kan worden teruggewonnen door condensatie van water. Wanneer brandstof echter in zuivere O2 wordt verbrand, is de vlamtemperatuur veel hoger dan die in een normale luchtgeblazen brander en het conventionele constructiemateriaal voor de brander is niet bestand tegen deze hoge temperatuur. Daarom moet ofwel het constructiemateriaal worden verbeterd of moet de vlamtemperatuur worden verlaagd. De ontwikkeling van materialen die bestand zijn tegen hoge temperaturen verliep traag omdat het een belangrijke R&D-onderneming (onderzoek en ontwikkeling) is. Er zijn een aantal methoden die kunnen worden gebruikt om de vlamtemperatuur te matigen, de meest voorkomende is CO2-recycling. Bij CO2-recycling wordt een deel van de CO2-rijke rookgasstroom teruggevoerd naar de brander om de vlamtemperatuur te verlagen, vergelijkbaar met die van een normale luchtgeblazen brander. Een andere methode is om waterinjectie te gebruiken in plaats van CO2-recycling om de vlamtemperatuur te regelen. Dit wordt vaak 'hydroxyfuel'-verbranding genoemd. In feite maken deze twee opties het continue gebruik van conventioneel vuurvast materiaal mogelijk totdat nieuw materiaal kan worden ontwikkeld dat bestand is tegen hoge temperaturen.

A primary benefit of oxy-fuel combustion is the very high-purity CO2 stream which is produced during combustion. After trace contaminants are removed, this CO2 stream is more easily purified and removed than post-combustion capture. There are other benefits also such as reduction in NOx formation etc. When burning oil or coal, only two unit operations are needed for the combined removal of all other pollutants namely an electrostatic precipitator (ESP) or bag filter and a condensing heat exchanger (CHX)/reagent system. It is also possible to simplify the reagent system in the CHX to achieve total removal of SO2 with the CO2 stream for geologic storage. This further reduces the cost of unit operations for pollution abatement. The CHX increases the thermal efficiency of the boiler depending on the type of fossil fuel combusted, being the lowest for high rank bituminous coal and highest for natural gas.

Another benefit is the significant reduction in the size and capital cost of all plant equipment compared to conventional air-based combustion systems. This is due to the almost 5-fold decrease in the fire box volume and exit flue gas flow rates as N2 is eliminated in the combustion process.

The major disadvantage of oxy-fuel combustion is the high capital cost (primarily due to O2 requirements) and large electric power requirement inherent in conventional cryogenic air separation units required to generate O2. Oxy-fuel combustion is not currently used in typical large combustion systems because the air separation system is expensive and flue gas recycling is needed to be practiced in order to moderate flame temperature.

Productieproces

- De synergie van cellulair IoT en Bluetooth LE

- Opslag en verwerking van de riem

- Cyclocarbon maken en in beeld brengen

- Koolstofvezels:verleden, heden en toekomst

- De voor- en nadelen van koolstofvezelringen

- Inzicht in composiettechniek en koolstofvezel

- Braskem werkt samen met University for Sustainable Plastic Production met behulp van CO2-afvang en -gebruik

- Hyperconvergentie en secundaire opslag:deel 2

- IJzerproductie door hoogoven en kooldioxide-emissies

- Diamantachtige koolstofcoating:een innovatie in de fabricage van ponsen en stansen

- Bubbels, bier en CO2-terugwinning