Geschiedenis van de basisproductie van zuurstofstaal

Geschiedenis van de basisproductie van zuurstofstaal

Basiszuurstofstaalproductie (BOS) is het proces waarbij staal wordt gemaakt door zuivere zuurstof (O2) te blazen in een vloeibaar metaalbad in een vat dat bekend staat als basiszuurstofoven (BOF), LD-converter of gewoon converter.

De geschiedenis van de staalproductie begon in de 19e eeuw, toen Reaumur van Frankrijk in 1772, Kelly van de Verenigde Staten in 1850 en Bessemer van Groot-Brittannië in 1856 ontdekten hoe ruwijzer kon worden verbeterd door het koolstofgehalte van ijzerlegeringen te beheersen, die dus echt worden staalsoorten. Terwijl Reaumur, een chemicus, werd gedreven door wetenschappelijke nieuwsgierigheid, maar Kerry en Bessemer, ingenieurs, reageerden op de behoefte aan grotere hoeveelheden en betere staalkwaliteiten die de industriële revolutie, met zijn weefgetouwen, stoommachines, machines en spoorwegen, had gecreëerd . Hierdoor was een dialectische relatie ontstaan tussen wetenschap en technologie en werden destijds de basisconcepten uitgevonden om ruwijzer (ruwijzer) te raffineren door koolstof (C) in een vloeistofbad te oxideren.

Dit was een radicale verandering van de gas-vastestofreactie in de schachtovens, de voorlopers van hoogovens die ijzererts reduceren met houtskool, of van het puddelen van ijzer, een smeed- en raffinagetechnologie die in vaste toestand werd uitgevoerd en die geen equivalent in de huidige tijd. De intensiteit van innovaties die in de tweede helft van de 19e eeuw indrukwekkend waren en een paradigmaverschuiving teweegbrachten. De staalproductie door de Bessemer-converter ontstond in 1856, de openhaardoven, die schroot kan smelten naast het raffineren van ruwijzer, werd pas negen jaar na de Bessemer-converter in 1865 ontdekt, en de basis Thomas-converter twaalf jaar later in 1877. De Thomas-converter gebruikte lucht voor de raffinage van het vloeibare metaal.

De in 1856 door Bessemer uitgevonden luchtgeblazen converter wordt beschouwd als het eerste moderne staalproductieproces. In 1877 werd het Thomas-proces, een gemodificeerd Bessemer-proces, ontwikkeld om de behandeling van vloeibaar ijzer met een hoog fosforgehalte mogelijk te maken. In het Thomas-proces werd fosfor (P) geoxideerd in wat een 'naslag' wordt genoemd nadat het grootste deel van de C uit het bad was verwijderd. Het openhaardproces, ook wel het Siemens-Martin (SM)-proces genoemd, werd bijna gelijktijdig met het Thomas-proces ontwikkeld. Het openhaardproces maakte gebruik van regeneratieve warmteoverdracht om de lucht die in een brander wordt gebruikt voor te verwarmen, en het is in staat om voldoende warmte te genereren om massief staalschroot en heet metaal te smelten en te verfijnen in een reverbeeroven. Rond de jaren vijftig, de tijd dat de basisproductie van zuurstofstaal aan de horizon verscheen, was de staalproductie voornamelijk gebaseerd op procestechnologie met open haarden. Heet metaal en schroot werden geladen in grote horizontale ovens waar branders energie leverden voor het smelten van schroot. Zuurstof (O2) lansen werden gebruikt om de efficiëntie van de brander te verbeteren en om C en silicium (Si) uit het hete metaal te verwijderen. Het openhaardproces was een allotherm proces en er moest dus externe energie aan de oven worden geleverd. Typische tap-to-tap-tijden waren acht uur voor warmtematen van 200 ton tot 250 ton vloeibaar staal.

De volgende grote innovatie in de staalproductie, die nauw volgde op de uitvinding van elektriciteit, was het proces van de elektrische boogoven (EAF) van staalproductie. EAF werd rond 1900 door Heroult in La Praz geïntroduceerd in de valleien van de Alpen dicht bij de bron van de nieuwe energie omdat het toen nog niet haalbaar was om elektriciteit over lange afstanden te transporteren. De EAF-technologie was gebaseerd op het aftappen van energie die een substituut is voor steenkool en ook op het smelten van schroot in nog grotere hoeveelheden dan de open haard. EAF-proces van staalproductie werd gecrediteerd met het starten van een economie van recycling.

Het concept van BOS gaat terug tot 1856 toen Henry Bessemer een staalproductieproces patenteerde waarbij O2 wordt geblazen voor het koolstofvrij maken van vloeibaar ijzer (Brits octrooinummer 2207). Er was toen nog geen methode voorhanden om de voor het proces benodigde hoeveelheid O2 te leveren. De commerciële hoeveelheden O2 waren helemaal niet beschikbaar of waren te duur, en daarom bleef de uitvinding van Bessemer alleen op papier en bleef ongebruikt. Het maken van staal door zuivere zuurstof te blazen werd in 1928 mogelijk, toen het bedrijf Linde erin slaagde een methode te ontwikkelen (het Linde-Fränkl-proces) om zuivere O2 in grote hoeveelheden te leveren. Door het succes van het Linde-Fränkl-proces werd O2 ook een stuk goedkoper, zodat aan beide randvoorwaarden (beschikbaarheid van grote hoeveelheden en beschikbaarheid van goedkope zuurstof) voor de introductie van het BOS-proces werd voldaan.

Zowel in Europa als in de VS werd herhaaldelijk met O2 geëxperimenteerd. Onder degenen die met O2 met een hoge zuiverheid werkten, was Otto Lellep, maar zijn concept om 'O2 verticaal op een bad van vloeibaar ijzer te blazen' bleek niet succesvol. Volgens Hubert Hauttmann, die tussen 1936 en 1939 deelnam aan de experimenten van Lellep in de Gutehoffnungshütte, waar hij toen werkzaam was, was het de bedoeling om vloeibaar ijzer om te zetten door zuivere O2 in te blazen door een mondstuk in de basis van de converter. Het op deze manier geproduceerde staal was van erbarmelijke kwaliteit.

Tijdens de Tweede Wereldoorlog stelden ingenieurs met de namen CV Schwartz uit Duitsland, John Miles uit België en Durrer Zwitserland uit en Heinrich Heilbrugge uit Duitsland hun versies van O2-geblazen staalproductie voor, maar alleen Durrer en Hellbrügge brachten het op een niveau van massaproductie .

Carl Valerian Schwarz diende in 1939 een octrooiaanvraag in om met supersonische snelheid zuurstof in het bad te blazen. Maar ook deze methode was ‘nog niet in staat om bruikbaar staal te produceren’. Hoewel het latere Linz-Donawitz (LD)-proces overeenkomsten vertoonde met het octrooi van Schwarz, waren de typische kenmerken ervan anders (bijvoorbeeld 'centraal, verticaal blazen'). Het is zeker te wijten aan het uitbreken van de Tweede Wereldoorlog dat de technologie beschreven in het patent van Schwarz aanvankelijk niet tot praktische toepassingen leidde. Het was ook aan het einde van de jaren dertig dat Robert Durrer uit Zwitserland zijn eigen experimenten begon.

Na de oorlog begonnen Heinrich Hellbrügge en Robert Durrer (technisch directeur van de Roll'schen Eisenwerke) verdere experimenten bij Roll'schen Eisenwerke in het Zwitserse Gerlafingen. De foto van de eerste topgeblazen zuurstofconvertor in Gerlafingen wordt getoond in Fig 1.

Fig 1 Foto van de eerste naar boven geblazen zuurstofconvertor in Gerlafingen

Het was Durrer die de theoretische basisprincipes vastlegde en VÖEST adviseerde om de O2 van bovenaf in een apart vat te blazen, nadat er een contact was gelegd tussen Gerlafingen en VÖEST voor een technische samenwerking op industriële schaal. Op 3 de . is een reeks experimenten gestart met een experimentele converter van 2 ton Juni 1949 op het terrein van VÖEST. Nadat het team in Linz aanvankelijk verschillende tegenslagen had opgelopen, werd al op de 25 e een doorbraak bereikt. Juni 1949, toen de O2-druk werd verlaagd en de punt van de blaaslans verder van het bad werd bewogen, zodat de O2-straal niet zo ver kon doordringen. Met deze doorbraak werd staal geproduceerd dat zonder problemen tot plaat kon worden gerold. De experimentele afdeling van VÖEST heeft dit staal onderzocht en was zeer positief in haar observaties. Dit was het moment waarop het LD-converterstaalproductieproces werd geboren. De experimenten gingen door totdat enkele honderden heats van 2 ton waren geproduceerd, waarna werd overgeschakeld op een speciaal gebouwde 15 ton experimentele convertor die in de open lucht was opgesteld. De eerste batch werd geproduceerd op 2 de Oktober 1949. De nieuwe staalsoort werd onderworpen aan continue metallurgische en andere tests.

De belangrijkste factor voor deze innovatie was de beweging van het vloeistofbad. Tot dan toe werd het onmogelijk geacht om voldoende badbeweging te verkrijgen zonder de O2 op grotere diepte in te blazen. Maar deze beweging werd op een zeer bevredigende manier bereikt door de vorming van CO (koolmonoxide). Het principe van 'zacht blazen' bevorderde ook de vorming van FeO, dat op zijn beurt de geoxideerde onzuiverheden absorbeerde om slakken te vormen. Dit hielp bij de productie van een uitstekende nieuwe staalsoort.

Naast de Roll'schen Eisenwerke in Gerlafingen en VÖEST toonden ook Mannesmann AG in Duisburg-Huckingen en ÖAMG (d.w.z. Donawitz) in mei 1949 belangstelling voor het O2-blaasproces of in ieder geval de O2-metallurgie in het algemeen. Tijdens de experimenten in Linz en na een demonstratie van het proces werd op 17 de een nauwkeurige taakverdeling afgesproken. Juni 1949. VÖEST zou verder werken met ruw staal uit Linz in een veel groter raffinagevat, terwijl Mannesmann zou experimenteren met O2-blazen van Thomas-staal, Roll'schen Eisenwerke het gebruik van O2 in de EAF zou onderzoeken en ÖAMG zou tests uitvoeren met O2 in een ruwijzer met lage schacht. De overeenkomst verplichtte iedereen die betrokken is bij deze O2-metallurgie 'geen verklaring af te geven of informatie door te geven buiten hun eigen bedrijven met betrekking tot details van O2-raffinage die hen zijn opgevallen of conclusies die ze mogelijk hebben bereikt tijdens de besprekingen in Linz op 17 de Juni 1949.

Op basis van de overeenkomst bleek al snel uit experimenten in Donawitz dat het gebruik van zuurstof in schachtovens waardeloos was, waarop het bedrijf verschillende benaderingen begon te verkennen. Het in Donawitz ontwikkelde proces voor de terugwinning van slakken met een hoog mangaangehalte door blazen met O2 leidde tot het besef dat alleen het gebruik van een blaasproces met zuivere O2 in overweging moest worden genomen voor de uitbreidings- en rationalisatieplannen van de staalproductie in Donawitz. Na uitgebreid onderzoek en succesvol ontwikkelingswerk aan een experimentele opstelling van 5 ton of 10 ton, waarbij tijdens de eerste tests zuurstof werd toegevoerd vanuit cilinders die in serie waren opgesteld, besloot de bedrijfsleiding een nieuwe staalfabriek te bouwen, die over twee jaar bedrijfsklaar zou zijn. De ingenieurs van Donawitz noemden hun proces aanvankelijk 'SK', van de Duitse initialen voor 'Oxygen Converter'. Deze term hielp tot op zekere hoogte de activiteiten van VÖEST en ÖAMG te onderscheiden.

Op 9 de December 1949 nam de toenmalige directeur van VOEST Heinrich Richter-Brohm een niet zonder risico besluit voor de bouw van de eerste LD staalfabriek. Niet lang daarna en na opheldering van vragen over productiemethoden voor hardere staalsoorten, werd besloten om ook een LD-fabriek in Donawitz te bouwen. De eerste patenten voor het proces werden in 1950 aangevraagd.

In het jaarlijkse onderzoeks- en kwaliteitsborgingsrapport van 1951 was vermeld dat ‘in het verslagjaar uitgebreid onderzoek is gedaan naar de LD-staalsoorten en is er een publicatie verschenen. Deze staalsoort zal naar verwachting een groot kwaliteitspotentieel hebben en zal met name staal met een hoogwaardig oppervlak gecombineerd met een goede koudvervormbaarheid mogelijk maken. Dit is vooral belangrijk voor de productie van dun plaatmetaal, waar tot nu toe een goede koude vervormbaarheid alleen mogelijk was als bepaalde oppervlaktefouten werden geaccepteerd (gedood staalsoorten). Maar staal met een hogere vloeigrens kan ook zeer voordelig worden geproduceerd door het zuurstofraffinageproces'.

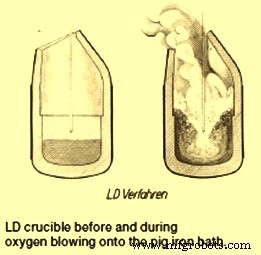

Tegen 1951 werd het in Linz mogelijk om ruwijzer met zuivere O2 in de staalproductie te raffineren tot een innovatief, operationeel betrouwbaar proces voor de productie van bulkkwaliteitsstaal in Linz. De aankondiging van het nieuwe proces werd voor het eerst gedaan in december 1951, op de conferentie 'Steel Refining with Pure Oxygen' van de Oostenrijkse Vereniging voor Metallurgie in Leoben. Op de conferentie verklaarde Robert Durrer dat de twee metallurgische fabrieken (Linz en Donawitz) het concept hadden ontwikkeld om zeer zuivere O2 op huishoudelijk ruwijzer te blazen tot een levensvatbaar industrieel proces, en feliciteerde hen met dit grote succes. Met deze aankondiging werd Oostenrijk het eerste land dat op industriële schaal staal produceerde uit ruwijzer door pure O2 te blazen. De dwarsdoorsnede LD-converter voor en tijdens het blazen van O2 in het vloeibaar-metaalbad wordt getoond in Fig 2.

Fig 2 Dwarsdoorsnede LD-converter voor en tijdens O2-blazen in het vloeibaar-metaalbad

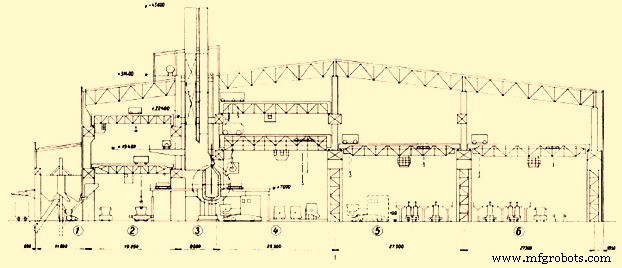

Op 27 de November 1952 werd de eerste converter in bedrijf genomen bij LD Steelworks 1 (Fig 3) in Linz, wat een mijlpaal was in de staalproductie volgens het O2-blaasprincipe. Op 5 de Januari 1953 werd deze LD Steelworks, de eerste ter wereld, officieel geopend. Voor 17 de In juni 1953 had LD Steelworks 1 in Linz al 100.000 ton LD-staal geproduceerd en begin december 1953 was de 250.000 ton staal geproduceerd. De tweede LD Steelworks werd op 22 mei 1953 in gebruik genomen bij de Österreichisch-Alpine Montangesellschaft (ÖAMG) in Donawitz. Het proces, dat nu tot volledige operationele volwassenheid is ontwikkeld, overtrof alle verwachtingen, zowel wat betreft de kwaliteit van het staal dat het produceerde als de economische levensvatbaarheid ervan.

Fig 3 Doorsnede door convertorgebouw van LD Steelworks 1 in VÖEST

De uitzonderlijk gunstige metallurgische omstandigheden in dit proces leverden ruw staal vrij van O2 op, zodat geen deoxidatie nodig was. Het staal was een staal met een laag gasgehalte en een laag stikstofgehalte (N2), vrij van fosfor (P), zwavel (S) en ongewenste begeleidende elementen. In zijn technische eigenschappen, met name de koude vervormbaarheid, was het staal geproduceerd in LD-converter duidelijk superieur aan het staal geproduceerd door het openhaardproces. Het LD-proces was ook in staat om constructiestaalsoorten van uitstekende kwaliteit te leveren. Het in de LD-converter geproduceerde staal had uitstekende resultaten opgeleverd in gelaste constructies die onderhevig waren aan zeer zware belastingen. Breedbandrollen van het in de LD-converter geproduceerde staal werden in grote hoeveelheden geleverd aan koudwalserijen in binnen- en buitenland.

De afkorting LD voor Linz-Donawitz die tegenwoordig gebruikelijk is, werd officieel in 1958 aangenomen. De naam LD werd gekozen omdat VÖEST in Linz en ÖAMG in Donawitz het tot industriële volwassenheid hadden ontwikkeld.

In augustus 1954 werd Dominion Foundries &Steel, Ltd. uit Canada het eerste bedrijf buiten Duitsland dat een LD-staalfabriek exploiteerde. Het had twee 60 ton converters. Het werd in hetzelfde jaar gevolgd door McLouth Steel Corp. in de VS, die zijn LD-staalfabriek opstartte met de hulp van VÖEST-fabrieksdirecteur Rudolf Rinesch. In september 1956 was de Société des Aciéries de Pompey, Frankrijk, het derde bedrijf buiten Duitsland dat met de LD-operatie begon, met een converter van 15 ton. In 1957 werden vijf LD-staalfabrieken in gebruik genomen in West-Duitsland, Japan, Brazilië en de VS, in 1958 werden er nog vijf aan het totaal toegevoegd, in 1959 twee in Rourkela India en acht in 1960. In 1960 waren er nog meer LD-staalfabrieken in aanbouw die tot dan toe gebouwd in de VS, Japan, Spanje, Portugal, Italië (uitbreiding van bestaande fabriek), West-Duitsland, Brazilië, Engeland, Schotland, Noorwegen, Argentinië, Australië (1961) en Frankrijk.

Technische innovatie in upstream-productieprocessen, met name in de raffinage- en gietprocessen, was essentieel voor het bereiken van de continue verbetering van de kwaliteitsniveaus van de staalsoorten die nodig zijn voor verschillende toepassingen. Hierdoor heeft er ook een continue upgrade plaatsgevonden in het BOS-proces sinds de ingebruikname van de eerste LD-converter in Linz.

Het oorspronkelijke LD-proces bestond uit het blazen van O2 over het vloeibare ijzer door het watergekoelde mondstuk van een verticale lans. In de jaren zestig begonnen staalproducenten te werken aan de bottom-blown converters en de introductie van het inerte gasblazen voor het roeren van het vloeibare metaal in de converter en het verwijderen van de P-onzuiverheden

In het begin van de jaren zeventig vond verdere ontwikkeling in de BOS-staalproductie plaats met het blazen van O2 via de bodem door gebruik te maken van blaaspijpen die werden beschermd door koolwaterstofgas of stookolie. Na ervaringen met deze twee typen converters zijn gecombineerde top-and-bottom-blaasschepen ontwikkeld. En eind jaren zeventig werd gemengd blazen geïntroduceerd in de converter van het BOS-proces. De meeste converters die nu in de wereld worden gebruikt, zijn van het gecombineerde type.

Door het ontbreken van de menging in het metaalbad ontstaan er homogeniteiten in chemische samenstelling en temperatuur in de smelt tijdens de O2-blaas in de topgeblazen converters. Er is een relatief dode zone direct onder de straalholte in de converter. De noodzaak om het staalproductieproces in de bovengeblazen convertor te verbeteren heeft geleid tot de ontwikkeling van het gecombineerde blaasproces. De eerste gecombineerde blaasmethode die commercieel werd geaccepteerd, was het LBE-proces (Lance Bubbling Equilibrium), ontwikkeld door ARBE-IRSID. Dit proces is veel nauwer verwant aan het BOF-proces doordat alle zuurstof wordt toegevoerd vanuit de bovenste lans. Het gecombineerde blaasaspect wordt bereikt door een set poreuze elementen die in de bodem van de converter zijn geïnstalleerd waardoor argon of stikstof wordt geblazen. In het LBE-proces wordt het stikstofgas typisch bijna uitsluitend gebruikt voor het grootste deel van de slag in het bereik van 3-11 N Cum/min. Maar in het latere deel van de slag, wanneer stikstofabsorptie een probleem kan veroorzaken, wordt argongas gebruikt om te roeren. Bovendien wordt argon bijna uitsluitend gebruikt als het inerte gas voor roeren na het blazen, op dit moment wordt de snelheid verhoogd tot 10-17 N Cum/min.

Tijdens de beginjaren van het LD-converterproces werd het topgas volledig verbrand bij de convertormond via de open kap en vervolgens in de schoorsteen gekoeld, hetzij indirect met water of door een verdampingskoelsysteem. Op dat moment werd ongeveer 300 Kg stoom en 250 Kum afgas per ton ruw staal geproduceerd.

Milieuaspecten vormden een serieuze uitdaging voor het converterproces toen het in de jaren vijftig industrieel werd geïmplementeerd. De fijnheid van het stof in het convertor-off-gas dwong de leveranciers van het proces om nieuwe ontstoffingssystemen te ontwikkelen. 1 gram convertorstof heeft een zichtbaar oppervlak van 300 tot 500 vierkante meter. Om de optische effecten van 'bruine dampen' in het algemeen te vermijden, moet het stof uit het systeem worden verwijderd tot een niveau van minder dan 100 mg per kubieke meter. Hiervoor werden zowel natte als droge ontstoffingssystemen gebruikt. De uitdaging werd steeds meer een kans voor het converterproces naarmate het aantal milieuproblemen groeide. En deze kans hielp bij de ontwikkeling van het systeem voor het terugwinnen van convertorgas met onderdrukte verbranding. Tegenwoordig eisen economie en milieu dat de energie in het convertorgas en het ijzerhoudende stof wordt opgevangen en efficiënt gerecycled.

Begin jaren zestig werden processen ontwikkeld om dit hoogcalorische topgas van de convertor terug te winnen, zodat het als gasvormige brandstof in de fabriek kan worden gebruikt. Dit is bereikt door onderdrukte verbranding. De procesapparatuur die boven de convertormond is geïnstalleerd, heeft functies om af te koelen, te reinigen en het convertorgas terug te winnen met behulp van onderdrukte verbranding. Bij onderdrukte verbranding van het bovenste convertorgas wordt 70-100 Cu m convertorgas per ton ruw staal met een calorische waarde variërend van 1600 -2000 Kcal/N Cu m gas teruggewonnen. Naast 80 Kg/ton ruwstaal wordt er ook stoom gemaakt in het geval dat het verdampingskoelsysteem voor topgas wordt aangepast.

Tijdens de begindagen van de staalproductie door het convertorproces, gaven bruine dampen uit de schoorsteen aan dat de convertor werkte. Als resultaat van het terugwinnings- en reinigingssysteem voor convertorgas wordt de werking van de convertor tegenwoordig alleen gedetecteerd vanaf de fakkel.

Sinds 1977 is een aantal verbeteringen aangebracht in het ontwerp van het convertorvat zelf, in vuurvaste materialen en vuurvaste toepassingspraktijken, en in het ontwerp van de zuurstoflans en ovenbodemmondstukken, wat in hoge mate heeft bijgedragen aan de verbetering van de efficiëntie van de staalproductie en verminderde verbruik per eenheid van grondstoffen en vuurvaste materialen, die allemaal nuttig zijn bij het verlengen van de levensduur van de oven tot enkele duizenden verhittingen.

Tegenwoordig is de omvang van de converter toegenomen en zijn er grote converters beschikbaar die tot 350 ton ijzer kunnen bevatten. In het jaar 2014 was van de totale ruwstaalproductie van 1669 miljoen ton in de wereld, de ruwstaalproductie volgens het BOS-proces goed voor 1229 miljoen ton, wat neerkomt op 73,7% van de totale wereldwijde staalproductie.

Productieproces

- Wat is de basisproductie van zuurstofstaal?

- Korte geschiedenis van magneten

- Early Tube-geschiedenis

- Vier de maand van de vrouwengeschiedenis

- De geschiedenis van voorspellend onderhoud | Senseye

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Vuurvaste bekleding van een basiszuurstofoven

- Gecombineerd blaasproces in de staalproductie van convertors

- HIsarna-proces voor het maken van ijzer

- Een korte geschiedenis over PCB's

- Verschillende methoden voor het maken van staal