Slijpschijf

Achtergrond

Slijpstenen zijn gemaakt van natuurlijke of synthetische schurende mineralen die in een matrix aan elkaar zijn gebonden om een wiel te vormen. Hoewel dergelijke gereedschappen misschien bekend zijn bij mensen met thuiswerkplaatsen, is het grote publiek er misschien niet van op de hoogte, omdat de meeste zijn ontwikkeld en gebruikt door de maakindustrie. In deze sector zijn slijpstenen al meer dan 150 jaar belangrijk.

Voor fabrikanten bieden slijpstenen een efficiënte manier om metalen en andere materialen te vormen en af te werken. Schuurmiddelen zijn vaak de enige manier om onderdelen te maken met nauwkeurige afmetingen en hoogwaardige oppervlakteafwerkingen. Tegenwoordig verschijnen slijpstenen in bijna elk productiebedrijf in de Verenigde Staten, waar ze worden gebruikt om staal en metselwerk te snijden; om messen, boren en vele andere gereedschappen te slijpen; of om oppervlakken schoon te maken en voor te bereiden voor schilderen of plateren. Meer specifiek, de precisie van auto nokkenassen en straalmotor rotoren berust op het gebruik van slijpstenen. Zonder hen zouden geen kwaliteitslagers kunnen worden geproduceerd, en nieuwe materialen zoals keramiek of materiaalcomposieten zouden onmogelijk zijn zonder slijpschijven om onderdelen te vormen en af te werken.

Zandsteen, een organisch schuurmiddel gemaakt van kwartskorrels die bij elkaar worden gehouden in een natuurlijk cement, was waarschijnlijk het vroegste schuurmiddel; het werd gebruikt om de vuursteen op assen glad te maken en te slijpen. Aan het begin van de negentiende eeuw werd amaril (een natuurlijk mineraal dat ijzer en korund bevat) gebruikt om metalen te snijden en te vormen. De wisselende kwaliteit van amaril en de problemen met het importeren uit India voorafgaand aan de ontdekking ervan in de Verenigde Staten leidden echter tot pogingen om een betrouwbaarder schurend mineraal te vinden.

Tegen de jaren 1890 had de zoektocht siliciumcarbide opgeleverd, een synthetisch mineraal dat harder is dan korund. Uiteindelijk kwamen fabrikanten erachter hoe ze een nog beter alternatief konden maken, synthetisch korund of aluminiumoxide. Bij het maken van dit bauxietderivaat ontwikkelden ze een schurend materiaal dat betrouwbaarder is dan zowel natuurlijke mineralen als siliciumcarbide. Onderzoek naar synthetische mineralen leidde ook tot de productie van de zogenaamde superabrasives. De belangrijkste in deze categorie zijn synthetische diamanten en een mineraal dat bekend staat als kubisch boornitride (CBN), de tweede in hardheid alleen voor de synthetische diamant. Tegenwoordig gaat de ontwikkeling door en is er zojuist een gel-aluminiumoxide geïntroduceerd.

Doorheen de geschiedenis van de slijpschijf is de binding die de slijpkorrels bij elkaar houdt net zo belangrijk gebleken als de korrels zelf. Het succes van slijpstenen begon in de vroege jaren 1840, toen bindingen met rubber of klei werden geïntroduceerd, en tegen de jaren 1870 werd een binding met een verglaasde of glasachtige structuur gepatenteerd. Sindsdien zijn bindingen die worden gebruikt in slijpstenen voortdurend verfijnd.

Slijpschijven zijn verkrijgbaar in een groot aantal verschillende maten, variërend van minder dan 0,25 inch (0,63 centimeter) tot enkele voet in diameter. Ze zijn ook verkrijgbaar in tal van vormen:platte schijven, cilinders, kopjes, kegels en wielen met een profiel dat in de omtrek is gesneden, zijn slechts enkele. Hoewel veel technieken, zoals het hechten van een laag schuurmiddel op het oppervlak van een metalen wiel, worden gebruikt om slijpstenen te maken, is deze discussie beperkt tot schijven die zijn samengesteld uit verglaasde materialen die zich in een hechtmatrix bevinden.

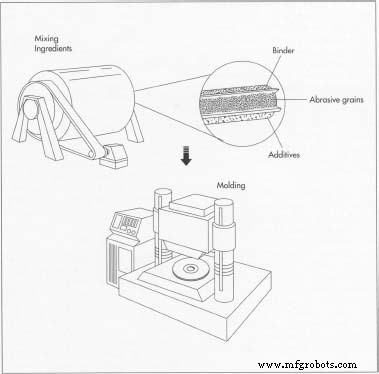

Om een slijpschijf te maken, moeten de ingrediënten eerst met elkaar worden gemengd. Sommige fabrikanten mengen eenvoudig alle materialen in een enkele mixer. Anderen gebruiken afzonderlijke stappen om schuurkorrels met bindmiddel te mengen, het natte schuurmiddel over te brengen naar een tweede mixer die de poedervormige bindmaterialen bevat en het mengsel te laten tuimelen. Vervolgens wordt het wiel gevormd in een vormstap:het ingrediëntenmengsel wordt in de vorm gegoten en verdicht door een hydraulische pers.

Om een slijpschijf te maken, moeten de ingrediënten eerst met elkaar worden gemengd. Sommige fabrikanten mengen eenvoudig alle materialen in een enkele mixer. Anderen gebruiken afzonderlijke stappen om schuurkorrels met bindmiddel te mengen, het natte schuurmiddel over te brengen naar een tweede mixer die de poedervormige bindmaterialen bevat en het mengsel te laten tuimelen. Vervolgens wordt het wiel gevormd in een vormstap:het ingrediëntenmengsel wordt in de vorm gegoten en verdicht door een hydraulische pers.

Grondstoffen

Twee belangrijke componenten, slijpkorrels en hechtmaterialen, vormen elke slijpschijf. Vaak worden additieven gemengd om een wiel te creëren met de eigenschappen die nodig zijn om een bepaald materiaal op de gewenste manier te vormen.

Schuurkorrels vormen het centrale onderdeel van elke slijpschijf en de hardheid en brosheid van de slijpmaterialen zullen het gedrag van een bepaalde schijf aanzienlijk beïnvloeden. Hardheid wordt gemeten in termen van een relatieve schaal die in 1812 werd ontwikkeld door een Duitse mineraloog genaamd Friedrich Mohs. Op deze schaal vertegenwoordigen extreem zachte talk en gips een hardheid van één en twee, en korund en diamant een hardheid van negen en tien.

Brosheid verwijst naar hoe gemakkelijk een stof kan worden gebroken of verpulverd. Mensen die slijpstenen ontwerpen, houden zeer zorgvuldig rekening met de brosheid van hun schuurmiddelen - die kan verschillen met de aard van de materialen die worden geslepen. Hoewel diamant bijvoorbeeld het hardst bekende materiaal is, is het een ongewenst staalschuurmiddel omdat het een destructieve chemische reactie ondergaat tijdens het snijproces; hetzelfde geldt voor siliciumcarbide. Aan de andere kant snijdt aluminiumoxide ijzer en staal beter dan diamant en siliciumcarbide, maar is het minder effectief voor het snijden van niet-metalen stoffen.

Als het correct is geselecteerd, zal een schuurmiddel dat is gekozen om een bepaalde stof vorm te geven, zijn brosheid behouden wanneer het tegen die stof wordt geslepen:omdat het schuren ervoor zorgt dat het schuurmiddel langs schone, scherpe lijnen blijft breken, behoudt het een scherpe rand tijdens het hele maalproces. Dit geeft de slijpschijf het unieke kenmerk dat het een gereedschap is dat zichzelf scherpt tijdens gebruik.

Hoewel gebonden schuurmiddelen begonnen als gereedschappen gemaakt van natuurlijke mineralen, worden moderne producten bijna uitsluitend gemaakt met synthetische materialen. Een hechtmateriaal houdt de schuurkorrels op hun plaats en zorgt voor een open ruimte ertussen. Fabrikanten van slijpschijven kennen een hardheid toe aan de schijf, die niet moet worden verward met de hardheid van de slijpkorrel. Bindingen waardoor schuurkorrels gemakkelijk kunnen breken, worden geclassificeerd als grondbindingen. Bindingen die het breken van de korrels beperken en ervoor zorgen dat een wiel grote krachten kan weerstaan, worden geclassificeerd als harde bindingen. Over het algemeen snijden grondwielen gemakkelijk, produceren ze een slechte oppervlakteafwerking en hebben ze een korte levensduur. Aan de andere kant gaan hardere wielen langer mee en produceren ze fijnere oppervlakteafwerkingen, maar snijden ze minder goed en produceren ze meer warmte tijdens het slijpen.

De hechtmatrix waarin de slijpkorrels zijn gefixeerd, kan een verscheidenheid aan organische materialen omvatten zoals rubber, schellak of hars; anorganische materialen zoals klei worden ook gebruikt. Anorganische bindingen met glasachtige of glasachtige structuren worden gebruikt op de slijpschijven voor de thuiswerkplaatsslijpmachine, terwijl harsbindingen worden gebruikt in metselwerk of stalen snijschijven. Over het algemeen worden verglaasde bindingen gebruikt met middelgrote tot fijne korrelgroottes in wielen die nodig zijn voor precisiewerk. Harsbindingen worden over het algemeen gebruikt bij grove korrels en voor het verwijderen van zware metalen zoals gietwerk.

Naast hun schuur- en bindmateriaal bevatten slijpschijven vaak extra ingrediënten die poriën in de schijf produceren of chemisch helpen wanneer een bepaald schuurmiddel wordt gebruikt om een speciaal materiaal te slijpen. Een belangrijk aspect van een slijpschijf die door toevoegingen kan worden gemaakt of gewijzigd, is de porositeit, die ook bijdraagt aan de snij-eigenschappen van de slijpschijf. Porositeit verwijst naar de open ruimtes in de binding die ruimte bieden aan kleine stukjes metaal en schuurmiddel die tijdens het slijpproces ontstaan. Porositeit biedt ook paden die vloeistoffen transporteren die worden gebruikt om warmte te beheersen en de snijeigenschappen van de schuurkorrels te verbeteren. Zonder voldoende porositeit en afstand tussen slijpkorrels, kan het wiel worden belast met spanen en niet meer goed snijden.

Een verscheidenheid aan producten wordt gebruikt als additieven om de juiste porositeit en tussenruimte te creëren. In het verleden werden zaagsel, gemalen notendoppen en cokes gebruikt, maar tegenwoordig wordt de voorkeur gegeven aan materialen die verdampen tijdens de bakstap van de fabricage (bijvoorbeeld naftalinewas). Sommige slijpstenen krijgen extra materialen die dienen als hulpmiddel bij het slijpen. Deze omvatten zwavel- en chloorverbindingen die het microscopisch lassen van metaaldeeltjes remmen en in het algemeen de snijeigenschappen van metaal verbeteren.

Het fabricageproces

De meeste slijpstenen worden vervaardigd door middel van de koude persmethode, waarbij een mengsel van componenten bij kamertemperatuur in vorm wordt geperst. De details van processen variëren aanzienlijk, afhankelijk van het type wiel en de praktijken van individuele bedrijven. Voor massaproductie van kleine wielen zijn veel delen van het proces geautomatiseerd.

De ingrediënten mengen

- 1 Het voorbereiden van het slijpschijfmengsel begint met het selecteren van precieze hoeveelheden schuurmiddelen, bindmaterialen en additieven volgens een specifieke formule. Een bindmiddel, typisch een bevochtigingsmiddel op waterbasis in het geval van verglaasde wielen, wordt toegevoegd om de slijpkorrels te coaten; deze coating verbetert de hechting van de korrels aan het bindmiddel. Het bindmiddel helpt ook de slijpschijf zijn vorm te behouden totdat de binding is gestold. Sommige fabrikanten mengen eenvoudig alle materialen in een enkele mixer. Anderen gebruiken afzonderlijke stappen om schuurkorrels met bindmiddel te mengen.

Wielfabrikanten doen vaak veel moeite om een bevredigend mengsel te ontwikkelen. Het mengsel moet vrij stromend zijn en het graan gelijkmatig door de structuur van de slijpschijf verdelen om een uniforme snijwerking en minimale trillingen te garanderen wanneer de schijf tijdens gebruik draait. Dit is vooral belangrijk voor grote wielen, die een diameter van enkele meters kunnen hebben, of voor wielen die een andere vorm hebben dan de bekende platte schijf.

Vormen

- 2 Voor het meest voorkomende type wiel, een ringvormige schijf, wordt een vooraf bepaalde hoeveelheid slijpschijfmengsel in een mal gegoten die uit vier stukken bestaat:een cirkelvormige pen ter grootte van het asgat van het voltooide wiel (het middelste gat); een schaal met een wand van 1 inch (2,5 centimeter), ongeveer twee keer zo hoog als de gewenste slijpschijf dik is; en twee platte,

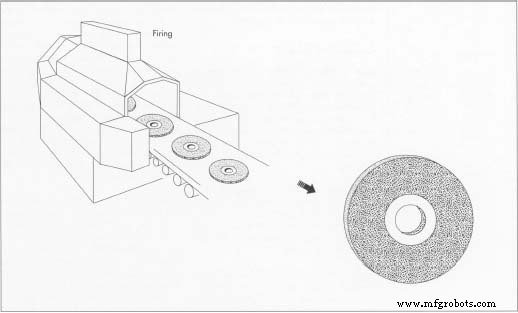

Na het gieten en de definitieve vormgeving wordt het wiel gebakken in een oven of oven. Bij het bakken smelt het bindmiddel rond de schuurmiddelen en zet het om in een vorm die bestand is tegen de hitte en oplosmiddelen die tijdens het slijpen optreden. Afwerkingsstappen die volgen op het afvuren zijn onder meer het uitboren van het (middelste) gat tot de juiste maat, het corrigeren van de dikte van de wielzijden, het balanceren van het wiel en het toevoegen van labels. ronde platen met diameter en asgatmaten gelijk aan die van het wiel. Er worden verschillende methoden gebruikt om het mengsel gelijkmatig te verdelen. Gewoonlijk draait een richtliniaal rond de centrale aspen om het mengsel door de mal te verspreiden.

Na het gieten en de definitieve vormgeving wordt het wiel gebakken in een oven of oven. Bij het bakken smelt het bindmiddel rond de schuurmiddelen en zet het om in een vorm die bestand is tegen de hitte en oplosmiddelen die tijdens het slijpen optreden. Afwerkingsstappen die volgen op het afvuren zijn onder meer het uitboren van het (middelste) gat tot de juiste maat, het corrigeren van de dikte van de wielzijden, het balanceren van het wiel en het toevoegen van labels. ronde platen met diameter en asgatmaten gelijk aan die van het wiel. Er worden verschillende methoden gebruikt om het mengsel gelijkmatig te verdelen. Gewoonlijk draait een richtliniaal rond de centrale aspen om het mengsel door de mal te verspreiden. - 3 Gebruikmakend van drukken in het bereik van 100 tot 5000 pond per vierkante inch (psi) gedurende 10 tot 30 seconden, comprimeert een hydraulische pers het mengsel vervolgens tot de uiteindelijke vorm van de slijpschijf. Sommige fabrikanten gebruiken maatblokken tussen de twee frontplaten om hun beweging te beperken en een uniforme dikte tot stand te brengen. Anderen controleren de wieldikte door de consistentie van de mix en de kracht van de pers nauwlettend te volgen.

- 4 Nadat de mal uit de pers is gehaald en het wiel van de mal is gehaald, wordt het wiel op een vlakke, hittebestendige drager geplaatst. De definitieve vormgeving van het wiel kan op dit moment plaatsvinden. Al het werk in dit stadium moet zeer zorgvuldig worden gedaan, omdat het wiel alleen door het tijdelijke bindmiddel bij elkaar wordt gehouden. Lichtere wielen kunnen in dit stadium met de hand worden opgetild; zwaardere kunnen met een takel worden opgetild of voorzichtig op een drager worden geschoven om naar de oven te worden getransporteerd.

Vuren

- 5 Over het algemeen is het doel van het bakken om het bindmiddel rond de schuurmiddelen te smelten en om te zetten in een vorm die bestand is tegen de hitte en oplosmiddelen die tijdens het malen worden aangetroffen. Er wordt een breed scala aan ovens en ovens gebruikt om slijpstenen te stoken, en de temperaturen variëren sterk, afhankelijk van het type binding. Wielen met een harsbinding worden meestal gebakken bij een temperatuur van 300 tot 400 graden Fahrenheit (149 tot 204 graden Celsius), en wielen met verglaasde bindingen worden gebakken tot temperaturen tussen 1700 en 2300 graden Fahrenheit (927 tot 1260 graden Celsius).

Afwerking

- 6 Na het bakken worden de wielen verplaatst naar een afwerkingsgebied, waar de asgaten worden geruimd of gegoten tot de gespecificeerde maat en de wielomtrek concentrisch wordt gemaakt met het midden. Er kunnen stappen nodig zijn om de dikte of parallelliteit van wielzijden te corrigeren, of om speciale contouren aan de zijkant of omtrek van het wiel te creëren. Fabrikanten balanceren ook grote wielen om de trillingen te verminderen die worden gegenereerd wanneer het wiel op een slijpmachine wordt rondgedraaid. Zodra wielen labels en andere markeringen hebben ontvangen, zijn ze klaar voor verzending naar de consument.

Kwaliteitscontrole

Er zijn geen duidelijke prestatienormen voor slijpstenen. Met uitzondering van die met dure schuurmiddelen zoals diamanten, zijn slijpstenen verbruiksartikelen en het verbruik varieert aanzienlijk, afhankelijk van de toepassing. Een aantal binnenlandse en wereldwijde normen worden echter vrijwillig door fabrikanten geaccepteerd.

Handelsorganisaties, die een aantal fabrikanten vertegenwoordigen op de zeer concurrerende Amerikaanse markt, hebben normen ontwikkeld die betrekking hebben op zaken als het dimensioneren van slijpkorrels, etikettering van slijpproducten en het veilige gebruik van slijpschijven.

De mate waarin de kwaliteit van de slijpschijf wordt gecontroleerd, hangt af van de grootte, de kosten en het uiteindelijke gebruik van de schijven. Doorgaans bewaken wielfabrikanten de kwaliteit van binnenkomende grondstoffen en hun productieprocessen om productconsistentie te garanderen. Speciale aandacht wordt besteed aan wielen met een diameter van meer dan zes inch, omdat ze het personeel en de uitrusting kunnen schaden als ze tijdens het gebruik breken. Elk groot verglaasd wiel wordt onderzocht om de sterkte en integriteit van het bindingssysteem te bepalen, evenals de uniformiteit van de korrel door elk wiel. Akoestische tests meten de wielstijfheid; hardheidstests verzekeren de juiste hardheid van bindingen; en spintests verzekeren voldoende sterkte.

De Toekomst

Veranderingen in productiepraktijken zullen in de toekomst de vraag naar verschillende soorten wielen bepalen. Zo heeft de trend in de staalindustrie naar continu gieten als een manier om staal te maken, het gebruik van sommige soorten slijpstenen in die industrie sterk verminderd. Een streven naar hogere productiviteit door fabrikanten is verantwoordelijk voor marktprognoses die een verschuiving laten zien van wielen gemaakt van traditionele aluminiumoxide-schuurmiddelen naar wielen gemaakt van nieuwere vormen van synthetische schuurmiddelen zoals het gel-aluminiumoxide en kubisch boornitride. Ook zal het gebruik van geavanceerde materialen zoals keramiek en composieten de vraag naar nieuwere soorten slijpstenen doen toenemen. De overgang naar nieuwe schuurmineralen wordt echter belemmerd door het feit dat veel productieapparatuur en veel industriële procedures nog steeds niet in staat zijn om effectief gebruik te maken van de nieuwere (en duurdere) producten. Ondanks trends, zullen traditionele schuurmiddelen naar verwachting voor velerlei toepassingen worden gebruikt.

De concurrentie van verschillende alternatieve technologieën zal echter waarschijnlijk toenemen. Vooruitgang in snijgereedschappen gemaakt van polykristallijne superabrasieve materialen - fijnkorrelige kristallijne materialen gemaakt van diamant of kubisch boornitride - zullen dergelijke gereedschappen een haalbare optie maken voor het vormen van harde materialen. Ook zullen vorderingen in de chemische dampafzetting van diamantfilms de behoefte aan schuurmiddelen beïnvloeden door de levensduur van snijgereedschappen te verlengen en hun mogelijkheden uit te breiden.

Productieproces

- Spinnewiel

- Reuzenrad

- Zorgen voor winstgevendheid door middel van goed onderhouden snijgereedschap

- Wiel richten en afwerken van een slijpschijf | Industrieën | Metallurgie

- Theorie van de slijpschijf | metalen | Industrieën | Metallurgie

- Dymag verhoogt productie van koolstofvezelwielen

- Oppervlakteslijpen op de ouderwetse manier

- Inleiding tot PLC-vlakslijpmachine

- Vier soorten slijpmachines en hun gebruik

- Stuurwielen van auto's begrijpen

- Grondbeginselen van OD-slijpen