Auto

Achtergrond

In 1908 begon Henry Ford met de productie van de Model T-auto. Gebaseerd op zijn originele Model A-ontwerp dat voor het eerst werd vervaardigd in 1903, duurde het vijf jaar om de Model T te ontwikkelen. De oprichting ervan leidde tot wat we vandaag de dag kennen als de assemblagelijn voor massaproductie. Dit revolutionaire idee was gebaseerd op het concept om eenvoudig verwisselbare onderdelen te monteren. Voor die tijd werden touringcars en buggy's in kleine aantallen met de hand gebouwd door gespecialiseerde vakmensen die zelden een bepaalde eenheid dupliceerden. Het innovatieve ontwerp van Ford verminderde zowel het aantal benodigde onderdelen als het aantal bekwame monteurs die altijd het grootste deel van de assemblage hadden gevormd, waardoor Ford een enorm voordeel ten opzichte van zijn concurrentie had.

Ford's eerste onderneming in auto-assemblage met de Model A omvatte het opzetten van montagestandaards waarop het hele voertuig werd gebouwd, meestal door een enkele monteur die een heel deel van de auto op één plek in elkaar zette. Deze persoon voerde dezelfde activiteit keer op keer uit op zijn stationaire montagestand. Om voor meer efficiëntie te zorgen, liet Ford onderdelen naar elk werkstation leveren. Op deze manier had elke montage monteur ongeveer 8,5 uur nodig om zijn montagetaak te voltooien. Tegen de tijd dat het Model T werd ontwikkeld, had Ford besloten om meerdere montagestandaards te gebruiken waarbij monteurs van standaard naar standaard gingen, elk met een specifieke functie. Dit proces reduceerde de montagetijd voor elke monteur van 8,5 uur tot slechts 2,5 minuten door elke werknemer volledig vertrouwd te maken met een specifieke taak.

Ford realiseerde zich al snel dat het tijdverspilling was om van stal naar stal te lopen en storingen in het productieproces te veroorzaken, omdat snellere werknemers langzamere inhaalden. In 1913 in Detroit loste hij dit probleem op door de eerste bewegende assemblagelijn te introduceren, een transportband die het voertuig langs een stationaire assembler bewoog. Door de noodzaak voor werknemers om zich tussen stations te verplaatsen te elimineren, heeft Ford de montagetaak voor elke werknemer teruggebracht van 2,5 minuten naar iets minder dan 2 minuten; de bewegende assemblagetransportband kon nu de stationaire werknemer tempo maken. De eerste transportband bestond uit metalen strips waaraan de wielen van het voertuig waren bevestigd. De metalen strips werden bevestigd aan een riem die over de lengte van de fabriek rolde en vervolgens, onder de vloer, terugkeerde naar het begingebied. Deze vermindering van de hoeveelheid menselijke inspanning die nodig is om een auto te assembleren trok de aandacht van automonteurs over de hele wereld. De massaproductie van Ford was de motor van de auto-industrie gedurende bijna vijf decennia en werd uiteindelijk overgenomen door bijna elke andere industriële fabrikant. Hoewel technologische vooruitgang veel verbeteringen mogelijk heeft gemaakt aan de hedendaagse auto-assemblage, is het basisconcept van stationaire werknemers die onderdelen op een voertuig installeren terwijl het hun werkstations passeert in de loop der jaren niet drastisch veranderd.

Grondstoffen

Hoewel het grootste deel van een auto uit nieuw staal bestaat, zijn op aardolie gebaseerde producten (kunststoffen en vinyl) een steeds groter percentage van auto-onderdelen gaan vertegenwoordigen. De lichtgewicht materialen die zijn afgeleid van aardolie hebben ertoe bijgedragen dat sommige modellen tot wel dertig procent lichter zijn geworden. Naarmate de prijs van fossiele brandstoffen blijft stijgen, zal de voorkeur voor lichtere, zuinigere voertuigen sterker worden.

Ontwerp

De introductie van een nieuw automodel duurt over het algemeen drie tot vijf jaar vanaf het begin tot de montage. Ideeën voor nieuwe modellen worden ontwikkeld om in te spelen op onvervulde behoeften en voorkeuren van de schaamstreek. Proberen te voorspellen wat het publiek over vijf jaar zal willen rijden, is geen sinecure, maar autofabrikanten hebben met succes auto's ontworpen die passen bij de smaak van het publiek. Met behulp van computerondersteunde ontwerpapparatuur ontwikkelen ontwerpers basisconcepttekeningen die hen helpen het uiterlijk van het voorgestelde voertuig te visualiseren. Op basis van deze simulatie construeren ze vervolgens kleimodellen die kunnen worden bestudeerd door stylingexperts die bekend zijn met wat het publiek waarschijnlijk zal accepteren. Aerodynamische ingenieurs beoordelen ook de modellen, bestuderen luchtstroomparameters en doen haalbaarheidsstudies over crashtests. Pas nadat alle modellen zijn beoordeeld en geaccepteerd, mogen gereedschapsontwerpers beginnen met het bouwen van de gereedschappen die de onderdelen van het nieuwe model gaan vervaardigen.

Het fabricageproces

Componenten

- 1 De auto-assemblagefabriek vertegenwoordigt slechts de laatste fase in het fabricageproces van een auto, want hier worden de componenten geleverd door meer dan 4.000 externe leveranciers, waaronder leveranciers van onderdelen die eigendom zijn van het bedrijf, samengebracht voor assemblage, meestal per vrachtwagen of spoor. De onderdelen die in het chassis worden gebruikt, worden in het ene gebied afgeleverd, terwijl de onderdelen die de carrosserie zullen vormen, op een ander worden gelost.

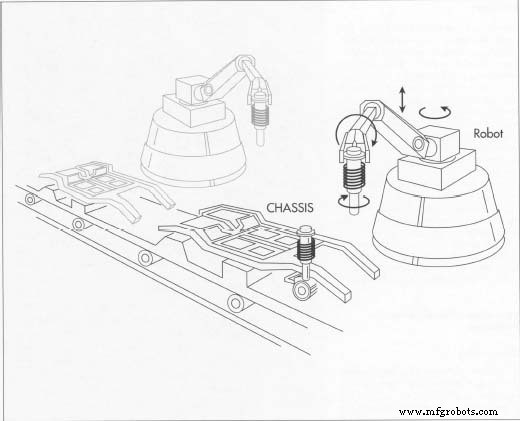

Chassis

- 2 De typische auto of vrachtwagen wordt van de grond af (en uit) opgebouwd. Het frame vormt de basis waarop de carrosserie rust en van waaruit alle volgende montageonderdelen volgen. Het frame wordt op de lopende band geplaatst en op de transportband geklemd om te voorkomen dat deze verschuift wanneer deze langs de lijn beweegt. Van hieruit verplaatst het autoframe zich naar onderdelen waar onderdelen worden geassembleerd, waar complete voor- en achterophangingen, gastanks, achterassen en aandrijfassen, versnellingsbakken, stuurhuiscomponenten, wieltrommels en remsystemen achter elkaar worden geïnstalleerd.

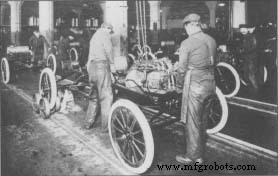

Werknemers installeren motoren op Model T's in een fabriek van Ford Motor Company. De foto is van omstreeks 1917.

Werknemers installeren motoren op Model T's in een fabriek van Ford Motor Company. De foto is van omstreeks 1917. De auto, decennia lang het typische Amerikaanse industriële product, vond zijn oorsprong niet in de Verenigde Staten. In 1860 introduceerde Etienne Lenoir, een Belgische monteur, een verbrandingsmotor die nuttig bleek als een bron van stationaire kracht. In 1878 ontwikkelde Nicholas Otto, een Duitse fabrikant, zijn viertakt "explosie" -motor. In 1885 bouwde een van zijn ingenieurs, Gottlieb Daimler, de eerste van vier experimentele voertuigen aangedreven door een gemodificeerde Otto-verbrandingsmotor. Eveneens in 1885 introduceerde een andere Duitse fabrikant, Carl Benz, een driewielig, zelfrijdend voertuig. In 1887 werd de Benz de eerste auto die te koop werd aangeboden aan het publiek. In 1895 werd de autotechnologie gedomineerd door de Fransen, onder leiding van Emile Lavassor. Lavassor ontwikkelde de mechanische basisconfiguratie van de auto, waarbij de motor voor in het chassis werd geplaatst, met de krukas loodrecht op de assen.

In 1896 werd de Duryea Motor Wagon het eerste productiemotorvoertuig in de Verenigde Staten. In datzelfde jaar demonstreerde Henry Ford zijn eerste experimentele voertuig, de Quadricycle. Tegen 1908, toen de Ford Motor Company de Model T introduceerde, hadden de Verenigde Staten tientallen autofabrikanten. Het Model T werd al snel de standaard waaraan andere auto's werden gemeten; tien jaar later was de helft van alle auto's op de weg een T-model. Het had een eenvoudige viercilindermotor met twintig pk en een planetaire transmissie die twee versnellingen vooruit en één achteruit gaf. Het was stevig, had een hoge bodemvrijheid om over de onverharde wegen van de dag te kunnen rijden, en was gemakkelijk te bedienen en te onderhouden.

William S. Pretzer

- 3 Een off-line operatie in dit productiestadium koppelt de motor van het voertuig aan de transmissie. Werknemers gebruiken robotarmen om deze zware componenten in het motorcompartiment van het frame te installeren. Nadat de motor en transmissie zijn geïnstalleerd,

Op de assemblagelijnen voor auto's wordt veel van het werk nu gedaan door robots in plaats van door mensen. In de eerste fasen van de autoproductie lassen robots de delen van de vloerplaat aan elkaar en helpen ze de werknemers bij het plaatsen van onderdelen zoals de ophanging op het chassis. werknemer bevestigt de radiator, en een andere bouten het op zijn plaats. Vanwege de aard van deze zware onderdelen, voeren scharnierende robots alle hef- en draaghandelingen uit, terwijl monteurs met behulp van pneumatische sleutels onderdelen op hun plaats schroeven. Zorgvuldige ergonomische studies van elke assemblagetaak hebben assemblagemedewerkers voorzien van de veiligste en meest efficiënte tools die beschikbaar zijn.

Op de assemblagelijnen voor auto's wordt veel van het werk nu gedaan door robots in plaats van door mensen. In de eerste fasen van de autoproductie lassen robots de delen van de vloerplaat aan elkaar en helpen ze de werknemers bij het plaatsen van onderdelen zoals de ophanging op het chassis. werknemer bevestigt de radiator, en een andere bouten het op zijn plaats. Vanwege de aard van deze zware onderdelen, voeren scharnierende robots alle hef- en draaghandelingen uit, terwijl monteurs met behulp van pneumatische sleutels onderdelen op hun plaats schroeven. Zorgvuldige ergonomische studies van elke assemblagetaak hebben assemblagemedewerkers voorzien van de veiligste en meest efficiënte tools die beschikbaar zijn.

Lichaam

- 4 Over het algemeen is de bodemplaat het grootste lichaamsdeel waaraan vervolgens een groot aantal panelen en schoren wordt gelast of vastgeschroefd. Terwijl het langs de lopende band beweegt, op zijn plaats gehouden door klemmen, wordt de schaal van het voertuig gebouwd. Eerst worden de linker en rechter zijpanelen gerobotiseerd losgekoppeld van vooraf gefaseerde verzendcontainers en op de vloerplaat geplaatst, waar ze worden gestabiliseerd met positioneringshulpmiddelen en gelast.

- 5 De voor- en achterportierstijlen, het dak en de zijpanelen van de carrosserie worden op dezelfde manier gemonteerd. De carrosserie van de auto die in dit deel van het proces wordt geassembleerd, leent zich voor het gebruik van robots, omdat scharnierende armen gemakkelijk verschillende beugels en panelen van onderdelen in de vloerplaat kunnen brengen en een groot aantal lasbewerkingen kunnen uitvoeren in een tijdsbestek en met een zekere mate van nauwkeurigheid die geen enkele menselijke werker ooit zou kunnen benaderen. Robots kunnen dakpanelen van 90,8 kilogram oppakken en laden en ze precies in de juiste laspositie plaatsen met tolerantievariaties die tot op 0,001 inch worden beperkt. Bovendien kunnen robots ook de

De carrosserie is opgebouwd op een aparte assemblagelijn van het chassis. Robots voeren opnieuw het grootste deel van het laswerk uit op de verschillende panelen, maar er zijn menselijke arbeiders nodig om de onderdelen aan elkaar te schroeven. Tijdens het lassen worden onderdeelstukken stevig in een mal gehouden terwijl laswerkzaamheden worden uitgevoerd. Zodra de carrosserie compleet is, wordt deze voor het lakproces aan een hangbaan bevestigd. Het meerstaps lakproces omvat inspectie, reiniging, onderlaag (elektrostatisch aangebracht) dompelen, drogen, aflakken en bakken. rook, lasflitsen en gassen die tijdens deze productiefase ontstaan.

De carrosserie is opgebouwd op een aparte assemblagelijn van het chassis. Robots voeren opnieuw het grootste deel van het laswerk uit op de verschillende panelen, maar er zijn menselijke arbeiders nodig om de onderdelen aan elkaar te schroeven. Tijdens het lassen worden onderdeelstukken stevig in een mal gehouden terwijl laswerkzaamheden worden uitgevoerd. Zodra de carrosserie compleet is, wordt deze voor het lakproces aan een hangbaan bevestigd. Het meerstaps lakproces omvat inspectie, reiniging, onderlaag (elektrostatisch aangebracht) dompelen, drogen, aflakken en bakken. rook, lasflitsen en gassen die tijdens deze productiefase ontstaan. - 6 Terwijl de carrosserie uit het geïsoleerde lasgebied van de assemblagelijn beweegt, worden de volgende carrosseriecomponenten, waaronder volledig gemonteerde deuren, dekdeksels, motorkappaneel, spatborden, kofferdeksel en bumperversterkingen geïnstalleerd. Hoewel robots werknemers helpen deze componenten op de carrosserie te plaatsen, zorgen de werknemers voor de juiste pasvorm voor de meeste van de vastgeschroefde functionele onderdelen met behulp van pneumatisch ondersteunde gereedschappen.

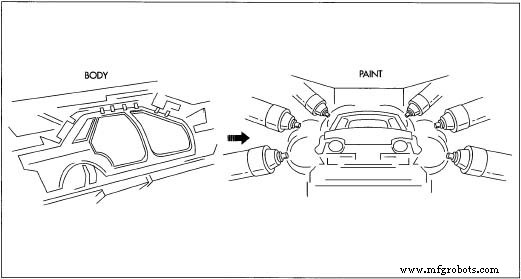

Verf

- 7 Voorafgaand aan het schilderen moet de carrosserie een streng inspectieproces doorlopen, de carrosserie in het wit operatie. De romp van het voertuig gaat door een helder verlichte witte ruimte waar het volledig wordt afgeveegd door visuele inspecteurs met behulp van doeken gedrenkt in hi-light olie. Onder de lampen zorgt deze olie ervoor dat inspecteurs eventuele defecten in de plaatstalen carrosseriepanelen kunnen zien. Deuken, deuken en andere defecten worden direct aan de lijn gerepareerd door vakkundige carrosserieherstellers. Nadat de schaal volledig is geïnspecteerd en gerepareerd, voert de montagetransporteur deze door een reinigingsstation waar hij wordt ondergedompeld en ontdaan van alle resterende olie, vuil en verontreinigingen.

- 8 Als de schaal het reinigingsstation verlaat, gaat het door een droogcabine en vervolgens door een ondervachtbad - een elektrostatisch geladen bad van grondverf (de E-coat genoemd) die alle hoeken en gaten van de carrosserie bedekt, zowel van binnen als van buiten, met primer. Deze laag fungeert als een ondergrond waarop de toplaag van gekleurde verf zich hecht.

- 9 Na het E-coatbad wordt de schil opnieuw gedroogd in een cabine terwijl het verder gaat met de laatste verfbewerking. In de meeste auto-assemblagefabrieken worden autocarrosserieën tegenwoordig gespoten door robots die zijn geprogrammeerd om de exacte hoeveelheden verf op precies de juiste plaatsen aan te brengen voor precies de juiste tijdsduur. Er is veel onderzoek en programmering gestoken in de dynamiek van robotschilderen om de fijne "natte" afwerkingen te garanderen die we gewend zijn. Onze robotschilders hebben een lange weg afgelegd sinds Fords eerste Model Ts, die met de hand met een penseel werden geverfd.

- 10 Zodra de schaal volledig bedekt is 1 V met een basislaag van kleurverf en een heldere toplaag, transporteert de transportband de lichamen door bakovens waar de verf wordt uitgehard bij temperaturen van meer dan 275 graden Fahrenheit (135 graden Celsius).

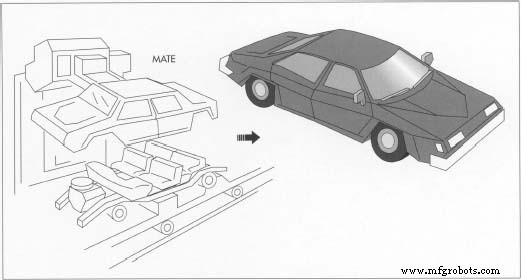

De carrosserie- en chassisassemblages zijn tegen het einde van het productieproces op elkaar afgestemd. Robotarmen tillen de carrosserie op het chassisframe, waar menselijke arbeiders de twee vervolgens aan elkaar schroeven. Nadat de laatste componenten zijn geïnstalleerd, wordt het voertuig van de lopende band naar een kwaliteitscontrolepunt gereden. Nadat de schaal het verfgebied heeft verlaten, is deze klaar voor binnenmontage.

De carrosserie- en chassisassemblages zijn tegen het einde van het productieproces op elkaar afgestemd. Robotarmen tillen de carrosserie op het chassisframe, waar menselijke arbeiders de twee vervolgens aan elkaar schroeven. Nadat de laatste componenten zijn geïnstalleerd, wordt het voertuig van de lopende band naar een kwaliteitscontrolepunt gereden. Nadat de schaal het verfgebied heeft verlaten, is deze klaar voor binnenmontage.

Interieur montage

- 11 Het geverfde omhulsel gaat door het binnenste montagegebied waar arbeiders alle instrumentatie en bedradingssystemen, dashboardpanelen, binnenverlichting, stoelen, deur- en sierpanelen, hemelbekleding, radio's, luidsprekers, al het glas behalve de monteren auto voorruit, stuurkolom en wiel, carrosserie tochtstrips, vinyl tops, rem- en gaspedalen, vloerbedekking en voor- en achterbumper fascia's.

- 12 Vervolgens verwijderen robots die zijn uitgerust met zuignappen de voorruit van een verzendcontainer, brengen een rups van urethaanafdichtmiddel aan op de omtrek van het glas en plaatsen deze vervolgens in het frame van de voorruit van de carrosserie. Robots kiezen ook stoelen en bekledingspanelen en vervoeren deze naar het voertuig voor het gemak en de efficiëntie van de montage-operator. Nadat de schaal door dit gedeelte is gepasseerd, wordt een watertest uitgevoerd om de juiste pasvorm van deurpanelen, glas en tochtstrips te garanderen. Het is nu klaar om te koppelen met het chassis.

Maat

- 13 In dit productiestadium ontmoeten de chassismontagetransportband en de carrosserietransportband elkaar. Terwijl het chassis de carrosserietransportband passeert, wordt de schaal robotisch van de transportbandbevestigingen getild en op het autoframe geplaatst. Assemblagemedewerkers, sommigen op de grond en sommigen in werkkuilen onder de transportband, schroeven de carrosserie aan het frame. Zodra de paring plaatsvindt, gaat de auto langs de lijn om de laatste trimcomponenten, batterij, banden, te ontvangen antivries en benzine.

- 14 Het voertuig kan nu worden gestart. Vanaf hier wordt hij naar een controlepunt buiten de lijn gereden, waar de motor wordt gecontroleerd, de lichten en claxon worden gecontroleerd, de banden worden uitgebalanceerd en het laadsysteem wordt onderzocht. Voor eventuele defecten die in dit stadium worden ontdekt, moet de auto naar een centrale reparatieplaats worden gebracht, meestal aan het einde van de lijn. Een team van bekwame probleemoplossers analyseert en herstelt in dit stadium alle problemen. Wanneer het voertuig de laatste audit doorstaat, krijgt het een prijslabel en wordt het naar een verzamelplaats gereden waar het wacht op verzending naar zijn bestemming.

Kwaliteitscontrole

Alle componenten die in de auto gaan, worden op andere locaties geproduceerd. Dit betekent dat de duizenden onderdelen waaruit de auto bestaat, moeten worden vervaardigd, getest, verpakt en verzonden naar de assemblagefabrieken, vaak op dezelfde dag dat ze worden gebruikt. Dit vereist niet weinig planning. Om dit te bereiken, eisen de meeste autofabrikanten dat leveranciers van externe onderdelen hun onderdelen onderwerpen aan strenge tests en inspectie-audits die vergelijkbaar zijn met die van de assemblagefabrieken. Op deze manier kunnen de assemblagefabrieken anticiperen dat de producten die in hun ontvangstdocks aankomen, Statistic Process Control (SPC) zijn. goedgekeurd en vrij van gebreken.

Zodra de onderdelen van de auto in de autofabriek worden geassembleerd, kunnen productiecontrolespecialisten de voortgang van elke embryonale auto volgen door middel van het Vehicle Identification Number (VIN), toegewezen aan het begin van de productielijn. In veel van de meer geavanceerde assemblagefabrieken is een kleine radiofrequentietransponder bevestigd aan het chassis en de vloerplaat. Deze verzendende eenheid draagt de VIN-informatie en bewaakt de voortgang ervan tijdens het assemblageproces. Weten welke bewerkingen het voertuig heeft ondergaan, waar het naartoe gaat en wanneer het bij het volgende assemblagestation moet aankomen, geeft het productiemanagementpersoneel de mogelijkheid om de productievolgorde elektronisch te regelen. Tijdens het assemblageproces houden kwaliteitscontrolestations essentiële informatie bij over de integriteit van verschillende functionele componenten van het voertuig.

Dit idee komt voort uit een verandering in de kwaliteitscontrole-ideologie door de jaren heen. Vroeger werd kwaliteitscontrole gezien als een laatste inspectieproces dat erop gericht was defecten pas te ontdekken nadat het voertuig was gebouwd. Daarentegen wordt kwaliteit tegenwoordig gezien als een proces dat rechtstreeks in het ontwerp van het voertuig en in het assemblageproces is ingebouwd. Op deze manier kunnen assemblagemedewerkers de transportband stoppen als werknemers een defect constateren. Er kunnen dan correcties worden aangebracht of leveringen worden gecontroleerd om te bepalen of een hele partij componenten slecht is. Het terugroepen van voertuigen is kostbaar en fabrikanten doen er alles aan om de integriteit van hun product te waarborgen voordat het naar de klant wordt verzonden. Nadat het voertuig is geassembleerd, wordt aan het einde van de assemblagelijn een validatieproces uitgevoerd om de kwaliteitscontroles van de verschillende inspectiepunten tijdens het assemblageproces te verifiëren. Deze laatste audit test op goed passende panelen; dynamiek; piept en rammelt; werkende elektrische componenten; en motor-, chassis- en wieluitlijning. In veel assemblagefabrieken worden voertuigen periodiek uit de auditlijn gehaald en volledig functioneel getest. Alle inspanningen worden tegenwoordig gedaan om ervoor te zorgen dat kwaliteit en betrouwbaarheid in het geassembleerde product zijn ingebouwd.

De Toekomst

De ontwikkeling van de elektrische auto zal meer te danken zijn aan innovatieve zonne- en luchtvaarttechniek en geavanceerde satelliet- en radartechnologie dan aan het traditionele ontwerp en de constructie van auto's. De elektrische auto heeft geen motor, uitlaatsysteem, transmissie, uitlaatdemper, radiator of bougies. Het vereist geen afstelling of - echt revolutionaire - benzine. In plaats daarvan zal het vermogen komen van wisselstroom (AC) elektromotoren met een borstelloos ontwerp dat tot 20.000 omwentelingen/minuut kan draaien. De batterijen om deze motoren van stroom te voorzien, zullen afkomstig zijn van hoogwaardige cellen die meer dan 100 kilowatt aan vermogen kunnen genereren. En, in tegenstelling tot de loodzuuraccu's van vroeger en nu, zullen toekomstige accu's milieuvriendelijk en recyclebaar zijn. Een integraal onderdeel van het remsysteem van het voertuig is een stroomomvormer die gelijkstroom weer omzet in het accusysteem zodra het gaspedaal wordt losgelaten, en zo als generator voor het accusysteem fungeert, zelfs als de auto tot ver in de toekomst wordt gereden .

De groei van het autogebruik en de toenemende weerstand tegen wegenbouw hebben onze snelwegsystemen zowel overbelast als verouderd gemaakt. Maar nieuwe elektronische voertuigtechnologieën waarmee auto's de congestie kunnen omzeilen en zelfs zelf kunnen rijden, worden binnenkort mogelijk. Het overdragen van de werking van onze auto's aan computers zou betekenen dat ze informatie van de rijbaan zouden verzamelen over opstoppingen en de snelste route naar hun aangegeven bestemming zouden vinden, waardoor ze beter gebruik zouden maken van de beperkte ruimte op de snelweg. De komst van de elektrische auto zal komen vanwege een zeldzame convergentie van omstandigheden en bekwaamheid. Toenemende intolerantie voor vervuiling in combinatie met buitengewone technologische vooruitgang zal het wereldwijde transportparadigma veranderen dat ons naar de eenentwintigste eeuw zal brengen.

Productieproces

- Posi-flate dubbele dump klepconstructie

- Wat is een assemblagefabriek?

- Wat is een assemblagelijn?

- Auto-onderdelen vereisen precisie

- Het autokriksysteem begrijpen

- Soorten automotoren

- Een auto-kleptrein begrijpen

- Supercharger in automotoren begrijpen

- Brandstofinjectiesysteem in automotoren begrijpen

- laadsysteem in automotor begrijpen

- Inzicht in auto-airconditioningsysteem